Технология производства пенопласта (пенополистирола) — ООО «ПК ВикРус»

Главная / Технология производства пенопласта (пенополистирола)Содержание:

- Предварительное вспенивание гранул.

- Кондиционирование предварительно вспененных гранул.

- Формование пенополистирольных блоков.

- Кондиционирование пенополистирольных блоков.

- Разрезание пенополистирольных блоков на плиты.

- Использование пенополистирольных отходов.

1. ПРЕДВАРИТЕЛЬНОЕ ВСПЕНИВАНИЕ

1.1. Краткая характеристика сырья

В качестве сырья используется вспениваемый самозатухающий полистирол, содержащий 5-6% смеси пентана и изопентана, являющейся вспенивающим фактором. Эта смесь содержится в гранулах полистирола в растворенном виде.

Сырье имеет вид гранул, получаемых путем суспензионной полимеризации стирола. Оно содержит вещество, снижающее горючесть -антипирен.

После подогрева до температуры 90-100°С, под действием улетучивающегося пентана гранулы увеличивают свой объем (процесс вспенивания) примерно в 30-65 раз. В промышленной практике для вспенивания полистирола используется водяной пар, который проникает также внутрь гранул и способствует действию пентана.

Международное обозначение вспениваемого полистирола: EPS самозатухающий FS.

Хранение:

Хранить исключительно в заводской, плотно закрытой таре или контейнерах, установленных в проветриваемых помещениях или под навесом, далеко от источников тепла и огня. Рекомендуется хранить сырье при температуре, не превышающей 20°С.

Продукт, хранимый при рекомендуемой температуре, следует использовать не позднее 3-6 месяцев с даты исследования продукта, указанной в сертификате качества. Продукт из частично опорожненной или поврежденной тары следует использовать немедленно.

В производственных помещениях можно хранить сырье в количестве, не превышающем его среднесуточный расход.

1.2. Переработка вспениваемого полистирола .

Окончательная плотность готового продукта определена уже на этапе предварительного вспенивания.

Важным показателем является контроль давления при процессе вспенивания, для непрерывных предвспенивателей 0,015-0,03 МПа, для циклических 0,015-0,02 МПа.

Во вспенивателе два способа изменения мнимой плотности продукта:

- путем изменения количества подаваемого сырья;

- путем изменения уровня вспениваемого материала в рабочей камере;

Первый и второй способ оказывают влияние на время нахождения вспениваемого материала в рабочей камере. Третий способ влияет на температуру в камере.

Влияние времени нахождения сырья во вспенивателе на мнимую плотность продукта представлено на рис.1.2.

Если время нахождения сырья во вспенивателе слишком продолжительно, то гранулы начинают усаживаться и плотность растет; при слишком высокой температуре вспененные гранулы могут образовать комки. Оба эти явления могут происходить одновременно. И оказывать непосредственное влияние на качество конечного продукта.

Плотность

Продолжительность предварительного вспенивания

Рис.1.2. Зависимость между мнимой плотностью и продолжительностью вспенивания

С целью получения низкой плотности (< 12 кг/м3) применяют двухступенчатое вспенивание. Двухступенчатое вспенивание проводят с помощью того же самого оборудования, которое используется для одноступенчатого вспенивания, с подачей предварительно вспененного сырья через систему вторичного вспенивания.

С целью достижения оптимальных результатов вспенивания гранулы перед вспениванием второй ступени должны быть насыщены воздухом (процесс кондиционирования).

Предварительно вспененные гранулы поступают в сушилку с кипящим слоем, в которой теплый воздух (темп. примерно 30-40°С) проходит через перфорированное днище сушилки, сушит и продвигает гранулы в направлении выгрузочного вентилятора.

Воздушная струя должна распределяться таким образом, чтобы процесс сушки и перемещения гранул протекал равномерно по всей длине сушилки (регулировка осуществляется с помощью заслонок в воздушных камерах сушилки).

Одним из чрезвычайно важных факторов, оказывающих влияние на вспенивание полистирола, является продолжительность хранения сырья. Чем старше сырье, тем продолжительнее вспенивание и тем труднее достичь требуемой мнимой плотности вспененных гранул. Поэтому срок хранения сырья в герметичной упаковке ограничен до шести месяцев.

1.3. Техническое оснащение узла предварительного вспенивания

a) вспениватель ВП-03

b) система вторичного вспенивания СВВ-1

c) поточная сушилка гранул СС-106

d) выгрузочный вентилятор ВПВ-2,5

2. КОНДИЦИОНИРОВАНИЕ ПРЕДВАРИТЕЛЬНО ВСПЕНЕННЫХ ГРАНУЛ

В ходе кондиционирования воздух проникает внутрь вспененных гранул вследствие образовавшегося в них вакуума, а из вспененных гранул в атмосферу выпускается влага в виде пара и пентан, не прореагировавшие остатки процесса полимеризации сырья. Указанный газообмен возможен благодаря газопроницаемости полистироловых оболочек.

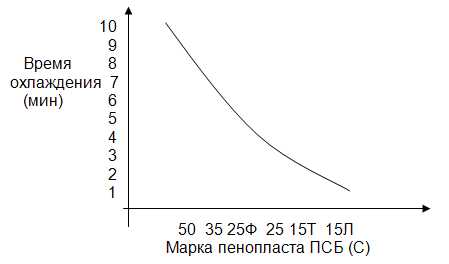

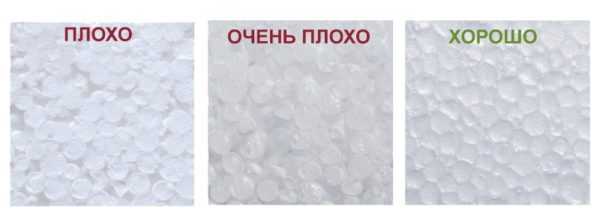

Рис.2.1. Гранулы вспениваемого полистирола в процессе кондиционирования

Скорость диффузии воздуха внутрь гранул обусловлена, главным образом, мнимой плотностью, температурой окружающей среды и размером гранул. Целью удаления влаги с поверхности гранул в сушилке с кипящим слоем является получение 100% мнимой поверхности, через которую осуществляется газообмен.

Скорость испарения пентана также зависит от плотности, температуры окружающей среды и размера гранул. Из крупных гранул пентан испаряется медленнее, чем из гранул малого диаметра, что обусловлено соотношением между поверхностью гранулы и ее массой.

2.2. Техническое оснащение узла кондиционирования гранул

Силосы, используемые для кондиционирования вспененных гранул, изготовляются в виде легкой металлической конструкции стеллажного типа с контейнерами из ткани, пропускающей воздух.

При перемещении вспененных гранул с помощью струи воздуха, на поверхности гранул накапливаются сильные электростатические заряды. Поэтому чрезвычайно важно тщательно заземлить все металлические элементы силосов, транспортных трубопроводов и остального оборудования.

2.3. Параметры кондиционирования гранул

Температура окружающей среды в цехе кондиционирования гранул не должна быть ниже 15°С, при более низкой температуре продолжительность кондиционирования увеличивается. В летний период, при температуре свыше 20°С время кондиционирования сокращают, а при более низких температурах — продлевают.

При транспортировке свежих гранул в силосы, их мнимая плотность увеличивается в результате столкновений со стенками трубопровода. Поэтому при установке параметров вспенивания необходимо учитывать увеличение плотности при транспортировке.

3. ФОРМОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ БЛОКОВ

3.1. Характеристика процесса формования

При выработке блоков вспененные гранулы свободно засыпают в камеру формы до ее полного наполнения. Затем в форму подают насыщенный сухой водяной пар под давлением 0,2-0,4 МПа, что приводит к дальнейшему увеличению объема гранул. В связи с тем, что гранулы находятся в закрытой камере, сначала заполняется свободное пространство между ними, а затем гранулы сцепляются друг с другом.

Рис.3.1.1. Пример фазового цикла формования блоков без использования вакуума

1) наполнение 2) продувание 3) запаривание 4) охлаждение 5) расформовка

Рис.3.1.2. Пример фазового цикла формования блоков с использованием вакуума

| 1) наполнение 2) вакуум 3) продувание 4) запаривание — рост | 5) запаривание — выдержка 6) выпуск 7) вакуумное охлаждение 8) разгрузка |

Важным фактором при запаривании блока является подача в камеру в свободное пространство между гранулами соответствующего количества пара в кратчайшее время. Для этого необходима соответствующая вентиляция (продувание), целью которой является удаление воздуха перед началом процесса запаривания. Недостаточная продолжительность продувания приводит к неоднородной плотности и плохому спеканию блока.

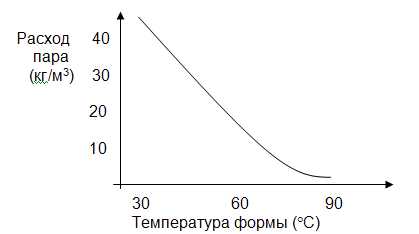

Важно также поддерживать постоянную высокую температуру формы, в противном случае значительно растет расход пара (рис.3.1.3) и пар становится мокрым, что снижает качество сцепления гранул.

Рис.3.1.4. Примерное время охлаждения блока в зависимости от продолжительности кондиционированияВ фазе продувания и охлаждения применяется вакуум с целью интенсификации процесса запаривания и ускорения процесса охлаждения.

Рис.3.1.4. Примерное время охлаждения блока в зависимости от продолжительности кондиционированияВ фазе продувания и охлаждения применяется вакуум с целью интенсификации процесса запаривания и ускорения процесса охлаждения.3.2. Техническое оснащение узла формования

a) блок форма УЦИП 1030.

b) установка вакуумирования ВУ-3,3 с аккумулятором вакуума АВ-1.

c) система вакуумной загрузки и охлаждения блоков.

d) компрессорная установка СБ4/Ф-500

e) аккумулятор пара ПН-5000

f) котел паровой

4. КОНДИЦИОНИРОВАНИЕ БЛОКОВ

4.1. Краткая характеристика процесса кондиционирования блоков

После окончания процесса формования блоки кондиционируют. Кондиционирование проводится с целью снижения влажности и устранения внутренних напряжений, возникающих при формовании. Кроме того, при этом протекают процессы диффузии газов и выравнивания давления внутри гранул с атмосферным давлением, подобные процессам, происходящим при кондиционировании предварительно вспененных гранул.

В процессе кондиционирования блоков очень важную роль играет очередность их использования, соответствующая очередности формования, то есть при отборе блоков для разрезания следует начинать с самых «старых».

5. РАЗРЕЗАНИЕ ПЕНОПОЛИСТИРОЛОВЫХ БЛОКОВ НА ПЛИТЫ

5.1. Характеристика процесса резки пенополистирола

Разрезание блоков осуществляется с помощью реостатной проволоки, нагретой до соответсвующей температуры.

Все отходы подаются в измельчитель, откуда в измельченном виде пневматически транспортируются на вторичное использование.

5.2. Требования по качеству

Внешний вид

Окраска пенополистироловых плит должна быть такой же, как окраска предварительно вспененных гранул полистирола.

Необходимо проводить выборочную проверку плит — по крайней мере 2 шт. на длине каждого блока.

Если плиты отвечают предъявляемым требованиям, то после укладки в стопки они направляются на упаковку.

Если отклонение от требуемых размеров превышает допустимую величину, то следует еще раз проверить по одной плите на всей длине блока, определить причину, произвести соответствующую корректировку промежутков между отрезками реостатной проволоки.

Проверить таким же образом размеры плит, полученных в результате разрезания следующего блока.

Плиты, которые не отвечают предъявляемым требованиям, направляются на вторичное использование.

6. ИСПОЛЬЗОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ ОТХОДОВ

Отходы используется вторично в производстве блоков.

6.1. Техническое оснащение узла

a) дробилка пенополистирольных отходов

b) технологический силос

6.2. Система измельчения

Устройство предназначено для измельчения пенополистироловых отходов, в результате чего получают крошку, используемую в качестве добавки к гранулам полистирола при производстве пенополистироловых блоков. Размеры получаемой таким образом крошки составляют до 15 мм.

Интересно? Оставьте закладку, что бы вернуться сюда позже!

penoceh.com

Вспениватель ПП-4

Цена указана за базовую комплектацию, без учета НДС.Вспениватель ПП – 4. Высокопроизводительный комплекс на основе вспенивателя ПП – 4, позволяющий производить тепловую обработку гранул полистирола насыщенным водяным паром. Подача гранул производится шнековым питателем в камеру тепловой обработки гранул. Коагуляции (слипанию) гранул между собой препятствует равномерное вращение принудительного перемешивающего устройства вспенивающихся гранул. Для получения необходимой плотности вспененного полистирола возможно многократное вспенивание материала после промежуточной выдержки.

Комплекс на основе вспенивателя ПП – 4 это:

Встроенный паргенератор мощностью 9 кВт (3 ТЕНа по 3 кВт), с собственным водяным насосом подкачки «Patriot 350», производительностью до 4,5 м3/час.

Датчик уровня воды позволяющий в автоматическом режиме следить за уровнем воды в парогенераторе (в случае недостаточного количества включается насос и закачивает недостающую воду из водной магистрали либо расходной емкости).

Привод перемешивания установленный в камере вспенивания позволяет произвести равномерное вспенивание гранул.

Шнековый питатель для подачи гранул в камеру вспенивания, гранулы, увеличиваясь в объеме, поднимаются вверх, вытесняемые гранулами, подаваемыми шнековым питателем.

Таким образом, вспениватель ПП – 4 представляет собой автономное оборудование, не требующее никаких дополнительных устройств (например, отдельный парогенератор) для получения вспененных гранул полистирола. Камера тепловой обработки имеет дверь, облегчающую доступ ко всем основным внутренним частям вспенивателя.

Технические характеристики

| Наименование | Ед. изм. | Значение |

| Производительность | кг./час |

до 20 |

| Установленная мощность | кВт | 19 |

| Объем емкости для гранул полистирола | л. |

40 |

| Объем камеры вспенивания | л. |

400 |

| Давление пара в рабочей камере | атм. |

0,1-0,3 |

| Габаритные размеры Д/Ш/В | мм. |

1300х900х1850 |

| Масса, не более | кг. |

180 |

metembeton.ru

варианты конструкций и их характеристики

Заводское производство пенопластового утеплителя.

Пенопласт широко применяется в сфере строительства. Чаще всего его плиты служат утеплителем, а формованные планки для декорирования помещений. Также материал применяется для упаковки товаров. Я расскажу вам, какое оборудование для производства пенопласта используется, и опишу процесс его изготовления.

Стадии производства пенополистирольных плит

Из таких гранул получается пенопласт.

Как сырье для выпуска плит используется суспензионный вспениваемый полистирол ПСВ-С. Этапы производства материала сведены в таблицу:

| Изображение | Стадия изготовления плит |

| Вспенивание. Полистирол в гранулах поступает из приемного бункера в резервуар предвспенивателя. В нем под воздействием пара сырье надувается (вспенивается). Затем материал транспортируется на вылеживание. Когда нужно изготовить пенополистирол низкой плотности, спустя 12 часов гранулы обратно перемещаются в предвспениватель на повторную обработку. Там частички сырья еще больше увеличиваются в размерах. |

| Вылеживание. После вспенивания материал подается пневматическим транспортером в резервуар для вылеживания. Там он находится от 12 часов до одних суток. В течение этого времени давление в гранулах стабилизируется. Кроме этого, сырье высыхает, так как после обработки паром оно становится влажным. |

| Формование. Вслед за тем, как шарики отлежатся, они транспортируются в формовочный блок. В него подается пар, под действием которого гранулы превращаются в плиту. Блок-форма является замкнутым пространством. В нем гранулы полистирола расширяясь, сцепляются друг с другом в монолитный блок. |

| Нарезание плит. После формования пенопласт становится влажным. Поэтому его надо сушить 24 часа. Если будет нарезаться мокрая форма из пенополистирола, то поверхность плит получится неровной. Просушенный пенопласт пилится горизонтально либо вертикально на специальном станке. Ширина разреза обычно составляет 1 мм. |

Производство пенополистирола является безотходным. Весь брак размалывается в дробилке. Затем он подмешивается к сырью при его формовании. Вторичный материал добавляется к свежим гранулам в объеме 10%.

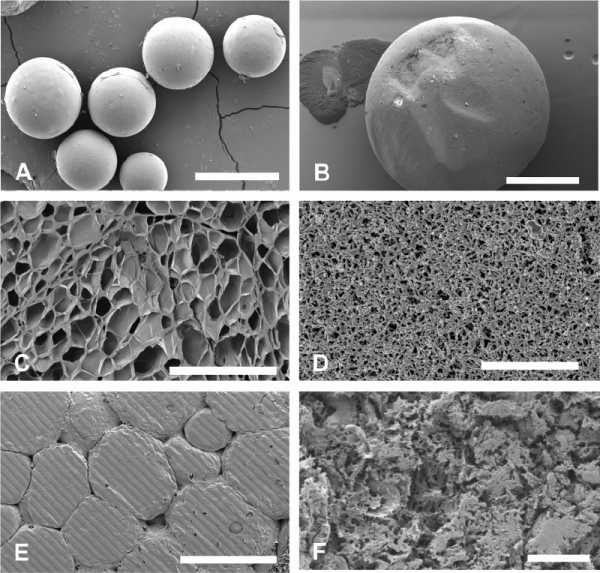

Оснащение цеха по производству пенопласта

Оснащение для полного цикла производства плит.

Чтобы запустить завод по изготовлению пенопласта, необходимо такое оборудование:

- дробилка;

- приемный бункер с мешком;

- предвспениватель;

- пневматический транспортер;

- сушильный бункер с мешком и вентилятором;

- пульты управления для предвспенивателя и транспортера;

В таких формах гранулы превращаются в блоки пенопласта.

- блок-формы;

- вакуумный насос;

- станок для нарезания плит;

- источник пара;

- весы для вспененных гранул и контроля массы блоков.

Основные агрегаты для изготовления пенопласта — это парогенератор и предвспениватель.

Источник пара

Газовый генератор пара высокой мощности.

Пар генерирует специальный котел. Его минимальная производительность должна составлять 150 кг в час. Однако желательно, чтобы у агрегата мощность была выше. Так вы сможете через некоторое время расширить производство и выпускать изделия в большем объеме.

Котлы могут работать на электричестве, дизельном топливе или газе. Наиболее дешев пар, получаемый на последнем типе агрегатов.

У такого генератора есть и недостатки:

- Газ к агрегату можно подвести лишь при составленном проекте. Его необходимо завизировать в городской газоснабжающей организации,

- Цена такого котла выше остальных аналогов.

- Источники пара на газе и дизеле нуждаются в водоподготовке. Это приводит к дополнительным финансовым и временным тратам.

Котел, работающий на дизеле.

Дизельные котлы самые простые. Для их монтажа не требуется брать разрешения. Разные их модели могут производить пар от 150 кг в час до 5 тонн при производстве полистиролбетона. Топливо они тратят от 10 литров в час и до 50.

Котел, работающий от электричества.

Электрические генераторы легки в установке и просты в работе. Однако под них необходимы большие мощности, минимально 150 кВт в час. Вследствие этого в домашних условиях их использовать нельзя.

Инструкция настоятельно требует паровые генераторы на газе и дизеле ставить на учет в Государственном техническом надзоре. Электрические агрегаты в этом не нуждаются

Агрегаты для вспенивания

Предвспениватель служит для обработки паром гранул полистирола. При таком воздействии частички сырья разрастаются в размерах до 50 раз.

На фото — непрерывный предвспениватель.

Наиболее распространенным является вспениватель непрерывного действия:

- При его работе гранулы в резервуар идут непрерывным потоком.

- Подача вспененного сырья в сушильную камеру через регулируемый по высоте шибер также происходит без остановки.

- Благодаря управляемой высоте пересыпки и скорости перемещения гранул, достигается нужный уровень плотности для пенопласта.

В камере непрерывного действия сложно добиться нужной плотности материала.

Недостатки непрерывного предвспенивателя:

- трудное регулирование плотности;

- изделия получаются нестабильными;

- необходимость установки дополнительного оборудования.

Для устранения недостатков используются электронные приборы для дозирования гранул и контролирования температуры. Без них сложно добиться стабильности изделий. Эти приборы экономят сырье и помогают удешевить производство полистирола.

Для функционирования непрерывного вспенивателя нужна подача в него насыщенного пара. Обычно это делает генератор. Иногда это нецелесообразно. Затраты пара при вспенивании сырья невелики, возможность менять объемы его подачи есть не всегда.

Паровые генераторы часто не позволяют единовременно вспенивать и формовать сырье. Этим они уменьшают производительность работы. Чтобы не допустить этого, желательно применять небольшие автономные котлы с малой мощностью. Обычно она равна 20–30 кВт в час.

Агрегат циклического действия.

Помимо непрерывных вспенивателей существуют циклические аналоги. Технология изготовления пенопласта с их использованием такова:

- В резервуар предвспенивателя поступает отмеренный объем гранул.

- Далее в камеру под давлением закачивается насыщенный пар.

- Гранулы начинают вспениваться.

- После того как частички сырья достигнут определенных размеров, они выгружаются в сушильный бункер.

Преимущество циклического вспенивателя — изготовление пенопласта со стабильной плотностью.

Недостаток конструкции — невысокая производительность. Он преодолевается при помощи автоматизации работы агрегата.

Материал с низким уровнем плотности производится при многократном вспенивании.

Изготавливать марки пенополистирола плотностью меньше 12 кг на метр кубический можно лишь при многократном вспенивании. При такой технологии нужна точность вспенивания сырья. Ее можно достичь, автоматизировав производство и применяя вспениватели обоих видов.

Вывод

Оборудование для производства пенопласта позволяет изготавливать плитный утеплитель, упаковочный и декоративный материал. Количество выпускаемой продукции зависит от мощности и типа агрегатов. Видео в этой статье продолжит тему. Если у вас остались вопросы, задавайте их в комментариях.

pro-uteplenie.ru

Способ получения способного вспениваться полистирола

Настоящее изобретение относится к способу получения способных вспениваться полимеров стирола. Описан способ получения способных вспениваться полимеров стирола с молекулярным весом Mw в интервале от 190000-400000 г/моль, включающий пропускание содержащего вспенивающий агент расплава полимера стирола с температурой в интервале от 140 до 300°С через нагретую до температуры, превышающей на 20-100°С температуру указанного расплава, сопловую плиту с отверстиями, диаметр которых на выходе сопла составляет максимально 1,5 мм, и последующее гранулирование. Технический результат — повышение производительности способа, а именно повышение пропускной способности при заданных диаметром гранул и однородным распределением размеров гранул. 15 з.п. ф-лы, 1 ил., 6 табл.

Изобретение относится к способу получения способных вспениваться полистиролов с молекулярным весом Mw более чем 170.000 г/моль, причем содержащий вспенивающий агент полистирольный расплав с температурой, по меньшей мере, в 120°С пропускают через сопловую плиту с отверстиями, диаметр которых на выходе сопел составляет максимально 1,5 мм, и после этого гранулируют, а также к способным вспениваться полистиролам EPS с молекулярным весом Mw более чем 170.000 г/моль и с количеством внутренней воды от 0,05 до 1,5 вес.%.

Способ получения способных вспениваться полистиролов, таких как способный вспениваться полистирол EPS, суспензионным методом полимеризации известен уже давно. Этот метод имеет тот недостаток, что при нем возникают большие количества сточных вод, которые необходимо обезвреживать. Полимеризаты должны сушиться, чтобы удалять внутреннюю воду. Кроме того, полимеризация в суспензии приводит, как правило, к большому распределению размеров, полученных суспензионной полимеризацией полимеров, которые должны сложно просеиваться с получением различных фракций.

Далее вспененные (например, известные из US 3817669) и способные к вспениванию полимеризаты стирола могут быть получены экструзионным способом (GB-A-1062307). Европейская заявка ЕР-А 668139 описывает способ экономичного получения способного вспениваться полистирольного гранулята EPS, причем содержащий вспенивающий агент расплав может быть получен с помощью статических смесительных элементов на стадии диспергирования, выдерживания и охлаждения и затем он может гранулироваться. Вследствие охлаждения расплава на несколько градусов выше температуры затвердевания необходим отвод большого количества тепла.

Международная заявка WO 98/51735 описывает содержащие частицы графита, способные вспениваться полистиролы со сниженной теплопроводностью, которые получают методом суспензионной полимеризации или же экструзией в двухшнековом экструдере. Вследствие высоких срезающих усилий в двухшнековом экструдере, как правило, наблюдаются существенные снижения молекулярного веса применяемых полимеров и/или частичное разложение добавляемых присадок, таких как антипирены.

Для получения оптимальных изолирующих свойств и хорошей поверхности пенопластовых изделий число ячеек и структура пены, которые образуются при вспенивании способных вспениваться полистиролов EPS, имеет решающее значение. Полученные экструзией EPS-грануляты часто не поддаются вспениванию в пенопласты с оптимальной структурой пены.

Задача изобретения заключается в том, чтобы устранить указанные недостатки и разработать экономичный способ получения способных вспениваться полистирольных гранулятов с малым размером гранул и однородным распределением размеров гранул, которые поддаются вспениванию с получением пенопластов с гомогенной структурой и высоким числом ячеек.

В соответствии с этим был разработан вышеприведенный способ, а также способные вспениваться полистиролы EPS с молекулярным весом Mw более чем 170.000 г/моль, которые содержат от 0,05 до 1,5 вес.% внутренней воды.

Было установлено, что полистиролы с молекулярным весом Mw ниже 170.000 при грануляции приводят к истиранию полимера. Предпочтительно способный вспениваться полистирол имеет молекулярный вес в интервале от 190.000 до 400.000 г/моль, особенно предпочтительно, в интервале от 220.000 до 300.000 г/моль. Вследствие снижения молекулярного веса за счет сдвига и/или воздействия температуры молекулярный вес способного вспениваться полистирола, как правило, лежит приблизительно на 10.000 г/моль ниже молекулярного веса применяемого полистирола.

Для того чтобы получить по возможности маленькие частицы гранулята, расширение экструдерной струи после выхода из сопла должно быть по возможности небольшим. Было установлено, что на расширение экструдерной струи может влиять среди прочего распределение молекулярного веса полистирола. Поэтому способный вспениваться полистирол должен иметь распределение молекулярного веса с неравномерностью Mw/Mn максимально 3,5, предпочтительно в интервале от 1,5 до 2,8 и особенно предпочтительно, в интервале от 1,8 до 2,6.

Предпочтительны в качестве полистиролов чистый как стекло полистирол (GPPS), ударопрочный полистирол (HIPS), анионно-полимеризованный полистирол или ударопрочный полистирол (A-IPS), сополимер стирола и α-метилстирола, акрилонитрил-бутадиенполистирол (ABS), стирол-акрилнитрил (SAN), сложный акриловый эфир акрилнитрилстирола (ASA), метакрилат-бута-диенстирол (MBS), метилметакрилат-акрилнитрил-бутадиен-стирол (MABS) — полимеры или их смеси или смеси с простым полифениленовым эфиром (РРЕ).

Приведенные полистиролы для улучшения механических свойств или устойчивости к температуре могут, в случае необходимости, при применении посредников совместимости, смешиваться с термопластичными полимерами, с такими как полиамиды (РА), полиолефины, такие как полипропилен (РР) или полиэтилен (РЕ), полиакрилаты, такие как полиметилметакрилат (РММА), поликарбонат (PC), сложные полиэфиры, такие как полиэтилентерефталат (PET) или полибутилентерефталат (РВТ), простые полиэфирные сульфоны (PES), полиэфирные кетоны или полиэфирсульфиды (PES) или смеси из них, как правило, в долях максимально 30 вес.%, предпочтительно, в интервале от 1 до 10 вес.%, в пересчете на полимерный расплав. Далее возможны смеси в названных интервалах смесей, например, с гидрофобно модифицированными или функционализированными полимерами или олигомерами, каучуками, таким как полиакрилаты или полидиены, например блоксополимеры стирола и бутадиена, или способными к биологическому расщеплению алифатическими или алифатически/ароматическими, сложными сополиэфирами.

К расплавам полистиролов могут примешиваться также и полимеррециклаты названных термопластичных полимеров, в частности полистиролы и способные вспениваться полистиролы (EPS) в количествах, которые не существенно ухудшают их свойства, как правило, в количестве максимально 30 вес.%, в частности в количестве от 1 до 10 вес.%.

Содержащий вспенивающий агент полистирольный расплав содержит, как правило, один или несколько вспенивающих агентов в гомогенном распределении в доле в общем от 2 до 10 вес.%, в пересчете на содержащий вспенивающий агент полистирольный расплав. В качестве вспенивающих агентов пригодны обычно применяемые в EPS физические вспенивающие агенты, такие как алифатические углеводороды с 2 до 7 атомами углерода, спирты, кетоны, простые эфиры или галогенированные углеводороды. Предпочтительны изо-бутан, н-бутан, изо-пентан, н-пентан.

Для улучшения вспениваемости в полистирольную матрицу могут вноситься тонкие капельки внутренней воды. Это может осуществляться, например, добавкой воды в расплавленную полистирольную матрицу. Предпочтительно добавка происходит перед дозировкой вспенивающего агента. Гомогенное распределение воды может быть достигнуто пластификаторными элементами или статическими смесителями.

Добавленное количество воды выбрано таким образом, что способные вспениваться полистиролы (EPS) имели способность вспениваться α, определенную как насыпная плотность после вспенивания, максимально 125. Как правило, достаточно от 0,05 до 1,5 мас.% воды, в пересчете на полистирол.

Способные вспениваться полистиролы (EPS) с, по крайней мере, 90% внутренней воды в форме капелек внутренней воды с диаметром в интервале от 0,5 до 15 мкм образуют при вспенивании пенопласты с достаточным количеством ячеек и гомогенной структурой пены.

Гранулят способного вспениваться полистирола (EPS) имеет, как правило, насыпную плотность максимально 700 г/л.

Далее к расплаву полистирола могут добавляться присадки, зародышеобразователи, смягчители, антипирены, растворимые и нерастворимые неорганические и/или органические красители и пигменты, например абсорберы инфракрасного света, такие как сажа, графит или алюминиевый порошок, совместно или пространственно раздельно. Как правило, красители и пигменты добавляются в количествах в интервале от 0,01 до 30, предпочтительно, в интервале от 1 до 5 вес.%. для гомогенного и микродисперсного распределения пигментов в полистироле, в особенности при полярных пигментах, имеет смысл применять вспомогательное средство диспергирования, например ораносиланы или привитые ангидридом малеиновой кислоты полистиролы, и примешивать их при низких срезающих усилиях, например менее 30/сек боковым экструдером или статическим смесителем. Предпочтительными смягчителями являются минеральные масла, олигомерные полистиролы, фталаты в количестве от 0,05 до 10 вес.%, в пересчете на полистирол.

Высокомолекулярные полистиролы обеспечивают то, что содержащий вспенивающий агент расплав полистирола может пропускаться через сопловую плиту с температурой в интервале от 140 до 300°С, предпочтительно, в интервале от 160 до 240°С. Охлаждение до диапазона температуры стеклования не требуется.

Сопловая плита нагревается, по меньшей мере, на температуру содержащего вспенивающий агент полистирольного расплава. Предпочтительно температура сопловой плиты лежит в интевале от 20 до 100°С выше температуры содержащего вспенивающий агент полистирольного расплава. Вследствие этого предотвращается отложение полимеров в соплах и обеспечивается грануляция без помех.

Чтобы получить пригодную для рынка величину гранул, диаметр (D) сопловых отверстий на выходе сопла должен лежать в интервале от 0,2 до 1,2 мм, предпочтительно в интервале от 0,3 до 1,2 мм, особенно предпочтительно, в интервале от 0,3 до 0,8 мм. Этим можно также нацеленно настраивать после расширения экструдерной струи величину гранул ниже 2 мм, в особенности, в интервале от 0,4 до 0,9 мм.

Наряду с распределением молекулярного веса на расширение экструдерной струи может влиять геометрия сопел. Примеры подходящих геометрий сопла показаны на чертеже. Длина (L) обозначает зону сопла, диаметр которой максимально соответствует диаметру (D) на выходе сопла. Сопловая плита имеет предпочтительно отверстия с соотношением L/D, по меньшей мере, 2. Предпочтительно соотношение L/D лежит в интервале 3-10.

В общем диаметр (Е) отверстий на входе сопла сопловой плиты должен быть, по меньшей мере, вдвое больше, чем диаметр (D) на выходе сопла.

Форма выполнения сопловой плиты имеет отверстия с коническим входом и с углов входа α менее 180°, предпочтительно, в интервале от 30 до 120°. При еще одной форме выполнения сопловая плита имеет отверстия с коническим выходом и с углом входа β менее 90°, предпочтительно, в интервале от 15 до 45°. Для обеспечения нацеленного распределения размера гранул полистирола сопловая плита может быть снабжена отверстиями с различным выходным диаметром (D). Различные формы выполнения сопел по их геометрии могут комбинироваться друг с другом.

Особенно предпочтительный способ получения способного вспениваться полистирола с молекулярным весом Mw более чем 170.000 г/моль включает следующие стадии

a) полимеризацию моностирола и, в случае необходимости, сополимеризуемых мономеров,

b) дегазацию полученного расплава полистирола,

c) введение вспенивающего агента и, в случае необходимости, присадок, в расплав полистирола посредством статического или динамического смесителя при температуре, по меньшей мере, 150°С,

d) охлаждение содержащего вспенивающий агент расплава полистирола до температуры, по меньшей мере, 120°С,

e) выгрузку смеси через сопловую плиту с отверстиями, диаметр которых на выходе сопел составляет максимально 1,5 мм и

f) грануляцию содержащего вспенивающий агент расплава.

На стадии f) грануляция может осуществляться непосредственно позади сопловой плиты под водой при давлении в интервале от 1 до 10 бар.

Вследствие полимеризации на стадии а) и дегазации на стадии b) для пропитки вспенивающим агентом на стадии с) имеется непосредственно расплав полимеров и нет необходимости в расплавлении полистирола. Это не только является более экономичным, но и приводит к способным вспениваться полистиролам (EPS) с низким содержанием моностиролов, так как механическое воздействие срезающих усилий в расплавляющей зоне экструдера, которое как правило, приводит к обратному расщеплению мономеров, может предотвращаться. Чтобы удерживать содержание мономеров стирола низким, в частности ниже 500 мил. дол., далее целесообразно сохранять ввод механической и термической энергии на всех следующих стадиях как можно более низким. Особенно предпочтительно поэтому срезающие усилия держат ниже 30/сек и температуру ниже 260°С, а также короткое время пребывания в зоне от 1 до 10, предпочтительно, от 2 до 5 минут. На стадиях с) до е) особенно предпочтительно применяют исключительно статические смесители во всем способе. Расплав полимеров может подаваться и выгружаться напорным насосом, например шестеренчатым насосом.

Другая возможность снижения содержания мономеров стирола и/или остаточного растворителя, такого, как этилбензол, заключается в том, что на стадии b) предусматривают высокую дегазацию посредством таких носителей, как например, вода, азот или диоксид углерода или проводят стадию полимеризации а) анионно. Анионная полимеризация стирола приводит не только к полистиролам с низкими содержанием стиролмономеров, но и одновременно к низкому содержанию стирололигомеров.

Для улучшения перерабатываемости готовый гранулят полистирола может быть покрыт сложными глицериновыми эфирами, антистатиками или средствами против слипания.

Примеры.

Для примеров применяют содержащие вспенивающий агент расплавы полистирола из PS 158 К фирмы БАСФ Акциенгезельшафт с вязкостью в 98 мл/г (Mw=280.000 г/моль, неоднородность Mw/Mn=3.0) и 6 вес.% н-пентана, если в примерах не приведены другие данные.

Пример 1.

Содержащий вспенивающий агент расплав полистирола (6 вес.% н-пентана) подают с пропускной способностью в 100 кг/ч через сопловую плиту с 300 отверстиями (диаметр на выходе сопла (D) 0,4 мм, соответствует форме А на чертеже). Температура расплава составляет 160°С. Полученный способный вспениваться полистирольный гранулят имеет однородный диаметр гранул в 1,0 мм. Содержание стиролмономера определяют в 400 мил. дол.

Повышением температуры плавления снижается диаметр гранулята.

| Температура расплава (°С) | Диаметр гранулята (мм) |

| 160 | 1,0 |

| 180 | 0,8 |

| 200 | 0,65 |

Пример 2.

Содержащий вспенивающий агент расплав полистирола (6 вес.% н-пентана) подают с пропускной способностью в 100 кг/ч через сопловую плиту с 300 отверстиями (диаметр на выходе сопла (D) 0,4 мм, соответствует форме А на чертеже). Температура расплава и сопловой плиты составляет 200°С. Полученный способный вспениваться полистирольный гранулят имеет однородный диаметр гранул в 0,65 мм.

| Температура расплава (°С) | Температура сопловой плиты (°С) | Диаметр гранул (мм) |

| 200 | 180 | 0,80 |

| 200 | 200 | 0,65 |

| 200 | 220 | 0,60 |

| 200 | 240 | 0,55 |

Пример 3.

Содержащий вспенивающий агент полистирольный расплав (6 вес.% н-пентана) подают с пропускной способностью в 100 кг/ч через сопловую плиту с 300 отверстиями (диаметр на выходе сопла (D) 0,4 мм, с коническим входным углом в соответствие с формой В на чертеже). Температура расплава составляет 180°С.

| Входной угол (α) | Диаметр гранул (мм) |

| 180° | 0,8 |

| 90° | 0,7 |

| 45° | 0,65 |

| 30° | 0,60 |

Пример 4.

Содержащий вспенивающий агент полистирольный расплав (6 вес.% н-пентана) пропускают с пропускной способностью в 100 кг/ч через сопловую плиту с 150 отверстиями (диаметр на выходе сопла (D) 0,6 мм). Температура расплава составляет 180°С.

| Форма сопла по чертежу | Диаметр гранул (мм) |

| В | 1,1 |

| С | 0,72 |

Пример 5.

Содержащий вспенивающий агент полистирольный расплав (6 вес.% н-пентана) пропускают с пропускной способностью в 100 гк/ч через сопловую плиту с 150 отверстиями (диаметр на выходе сопла (D) 0,6 мм, в соответствие с формой А). Температура расплава составляет 180°С.

| Добавка | Диаметр гранул (мм) |

| без | 1,1 |

| 3 вес.% минерального масла | 0,8 |

| 5 вес.% бутилбензилфталата | 0,8 |

| 5 вес.% низкомолекулярного GPPS (MW=5000) | 0,75 |

Пример 6.

Применяют полистиролы со свойствами из примера 1, однако с различной неоднородностью Mw/Mn. Содержащие вспенивающий агент расплавы полистирола (6 вес.% н-пентана) пропускают с пропускной способностью в 100 кг/ч через сопловую плиту с 300 отверстиями (диаметр на выходе сопел (D) 0,4 мм, соответственно форме А на чертеже). Температура расплава составляет 80°С.

| Mw/Mn | Диаметр гранулята (мм) |

| 3 | 0,8 |

| 2 | 0,6 |

| 1,5 | 0,5 |

Пример 7.

К расплаву полистирола (PS 158 К) добавляют 0,1 вес.% воды и 6 вес.% н-пентана и пропускают с пропускной способностью 100 кг/ч через сопловую плиту с 300 отверстиями (диаметр на выходе сопла (D) 0,4 мм, соответственно форме А на чертеже). Температура расплава составляет 160°С. Полученный способный вспениваться полистирольный гранулят имеет диаметр гранул 1, 00 мм. Полученный гранулят вспенивают водяным паром в частицы пены с тонкоячеистой структурой, которые оцениваются под микроскопом. Число ячеек приблизительно от 4 до 4,5 ячеек/мм. Более 90% капелек внутренней воды имеет диаметр 1,5 мкм.

Пример 8.

Пример 7 повторяют с той разницей, что к расплаву полистирола добавляют 0,6 вес.% воды. Полученный способный вспениваться полистирольный гранулят имеет однородный диаметр гранул в 1,0 мм. Полученный гранулят вспенивают потоком водяного пара в частицы пены с тонкоячеистой структурой, которая оценивается под микроскопом. Число ячеек составляет приблизительно от 8 до 8,5 ячеек/мм. Более 90% капелек внутренней воды имеет диаметр 10,5 мкм.

Пример 9.

К расплаву полистирола (PS 158 К) добавляют 6 вес.% н-пентана, 0,3 вес.% привитого сополимера полистирола и ангидрида малеиновой кислоты в качестве вспомогательного диспергатора и 0,8 вес.% серебристого металлического пигмента, в пересчете на расплав полимера и пропускают с пропускной способностью в 100 кг/ч через сопловую плиту с 300 отверстиями (диаметр на выходе отверстий (D) 0,4 мм, соответственно форме А на чертеже). Температура расплава составляет 160°С. Полученный способный вспениваться гранулят имеет однородный диаметр гранул 1,0 мм и его вспенивают текучим водным паром в частицы пены с гомогенной структурой.

Пример 10.

Повторяют пример 9 с той разницей, что добавляют 0,8 вес.% золотистого металлического пигмента и 0,3 вес.% органосилана в качестве вспомогательного диспергатора. Полученный способный вспениваться полистирольный гранулят имеет однородный диаметр гранул в 1,0 мм и его вспенивают в потоке водяного пара в частицы пены с гомогенной структурой.

Пример 11.

Содержащий вспенивающий агент полимерный расплав (полистирол с характеристической вязкостью в 74 мл/г, средним молекулярным весом Mw в 190.000 г/моль, неоднородностью Mw/Mn в 3,0 и 6 вес.% н-пентана) пропускают с пропускной способностью в 300 кг/ч посредством клапана с нагреваемым маслом регулируемым дроссельным устройством (давление начального расплава прибл. 180 бар) через сопловую плиту с 300 отверстиями с диаметром в 0,6 мм на выходе сопла. Полученный способный вспениваться гранулят полистирола имеет узкое распределение частиц по размерам, причем 80% частиц имеет диаметр в интервале от 0,62 до 0,8 мм. Содержание остаточного мономера составляет 325 мил. дол.

Пример 12.

Повторили пример 2 с той лишь разницей, что содержащий вспенивающий агент расплав полистирола (6 вес.% н-пентана) подают с пропускной способностью в 110 кг/ч через сопловую плиту с 300 отверстиями (диаметр на выходе сопла (D) 0,4 мм, соответствует форме А на чертеже). Температура расплава составляет 200°С, а температура сопловой плиты составляет 220°С. Полученный способный вспениваться полистирольный гранулят имеет фактически неизменный однородный диаметр гранул по сравнению с примером 2.

Пример 13.

Повторили пример 11 (причем в приведенном в материалах заявки примере 11 температура расплава и сопловой плиты составили 200°С) с той лишь разницей, что температура сопловой плиты составляет 220°С (при температуре расплава 200°С), а пропускная способность составляет 330 кг/ч. Полученный способный вспениваться гранулят полистирола имеет фактически неизменные узкое распределение частиц по размерам и диаметр по сравнению с примером 11.

Вышеприведенные данные однозначно свидетельствуют о повышении производительности процесса на 10% при одновременном сохранении характеристик полученного гранулята за счет повышения темепратуры сопловой плиты до температуры, превышающей на 20°С температуру расплава.

1. Способ получения способных вспениваться полимеров стирола с молекулярным весом Mw в интервале от 190000-400000 г/моль, включающий пропускание содержащего вспенивающий агент расплава полимера стирола с температурой в интервале от 140 до 300°С через нагретую до температуры, превышающей на 20-100°С температуру указанного расплава, сопловую плиту с отверстиями, диаметр которых на выходе сопла составляет максимально 1,5 мм, и последующее гранулирование.

2. Способ по п.1, отличающийся тем, что способный вспениваться полимер стирола имеет молекулярный вес в интервале от 220000 до 300000 г/моль.

3. Способ по п.1, отличающийся тем, что способный вспениваться полимер стирола имеет молекулярный вес с неоднородностью Mw/Mn максимально 3,5.

4. Способ по п.1, отличающийся тем, что в качестве полимера используют чистый как стекло полистирол (GPPS), ударопрочный полистирол (HIPS), акрилнитрил-бутадиен-стирол-полимеризаты (ABS), стирол-акрилнитрил (SAN) или их смеси или смеси с простым полифениленовым эфиром (РРЕ).

5. Способ по п.1, отличающийся тем, что содержащий вспенивающий агент расплав полимера стирола содержит в гомогенном распределении от 2 до 10 вес.% одного или нескольких вспенивающих агентов, выбранных из группы, включающей алифатические углеводороды с 2 до 7 атомов углерода, спирты, кетоны, простые эфиры или галогенированные углеводороды.

6. Способ по п.1, отличающийся тем, что содержащий вспенивающий агент расплав полимера стирола дополнительно содержит смягчители, такие, как минеральные масла, олигомерные полимеры стирола, фталаты в долях от 0,05 до 10 вес.%, в пересчете на полимер стирола.

7. Способ по п.1, отличающийся тем, что содержащий вспенивающий агент расплав полимера стирола пропускают с температурой в диапазоне от 160 до 240°С через сопловую плиту.

8. Способ по п.1, отличающийся тем, что диаметр (D) сопловых отверстий на выходе сопел составляет от 0,2 до 1,2 мм.

9. Способ по п.8, отличающийся тем, что сопловая плита имеет отверстия с соотношением L/D, где L представляет собой длину сопловой зоны, диаметр которой максимально соответствует диаметру на выходе сопла, а диаметр D — диаметр на выходе сопла, составляющим, по меньшей мере, 2.

10. Способ по п.8, отличающийся тем, что диаметр (Е) отверстий на входе сопел сопловой плиты, по меньшей мере, в двое больше, чем диаметр (D) на выходе сопел.

11. Способ по п.8, отличающийся тем, что сопловая плита имеет отверстия с коническим входом с входным углом α менее 180°.

12. Способ по п.8, отличающийся тем, что сопловая плита имеет отверстия с коническим выходом с выходным углом β менее 90°.

13. Способ по п.8, отличающийся тем, что сопловая плита имеет отверстия с различным выходным диаметром (D).

14. Способ по п.1, отличающийся тем, что содержащий вспенивающий агент расплав полимера стирола содержит от 0,05 до 1,5 вес.% воды, в пересчете на полимер стирола.

15. Способ по одному из пп.1-14, отличающийся тем, что содержащий вспенивающий агент расплав полимера получают путем полимеризации мономеров стирола и, в случае необходимости, сополимеризуемых мономеров, дегазации полученного расплава полимера стирола, введения вспенивающего агента и, в случае необходимости, присадок, в расплав полимера стирола посредством статических или динамических смесителей при температуре, по меньшей мере, 150°С и последующего доведения содержащего вспенивающий агент расплава полимера стирола до температуры 140-300°С.

16. Способ по п.15, отличающийся тем, что содержащий вспенивающий агент расплав полимера стирола гранулируют непосредственно позади сопловой плиты под водой при давлении в интервале от 1 до 10 бар.

findpatent.ru

Способ получения вспененного полистирола и вспененный полистирол

Использование: в производстве вспененного полистирола с улучшенными технологическими и механическими характеристиками. Сущность изобретения: вспененный полистирол и способ его получения путем смешения полистирола, содержащего не более 20 % мас. вспенивающего агента, и не более 1 % мас. антистатика, вспенивания полученной смеси при температуре выше температуры стеклования полистирола с последующим выдерживанием вспененного полистирола при комнатной температуре, при этом после смешения осуществляют частичное удаление не более 60 % мас. вспенивающего агента путем выдерживания смеси при температуре ниже температуры стеклования полистирола. 2 с., 4 з. п. ф-лы.

Изобретение относится к способу получения вспененного полистирола, имеющего улучшенные технологические и механические характеристики, который особенно пригоден для производства с помощью формования отделочных изделий и блоков с особенно хорошей поверхностью, с низкой усадкой, высокой степенью спекаемости и с относительно коротким временем пребывания внутри формы.

Получение вспененного полистирола, хорошо известно в литературе. Оно заключается в том, что на стадии полимеризации или позже в полимер вводят пенообразователь, который кипит при температуре ниже, чем температура размягчения полимера. Когда частички, содержащие пенообразователь, нагревают, пенообразователь испаряется и образуется в результате большое число закрытых полостей, т.е. ячеек, в полимере. Для того, чтобы получить отделочные изделия или блоки с низкой плотностью, такие частицы загружают в закрытые полости формы, которая определяет желаемую форму желаемого отделочного изделия, и затем нагревают до температуры выше, чем температура кипения пенообразователя и температура размягчения полимерного материала. Во время стадии нагрева частицы вспениваются, вследствие ограниченного имеющегося объема спекаются, образуя изделие, имеющее форму и размеры полости используемой формы. Частички можно прямо загружать в форму или их можно таблетировать или перед загрузкой в форму их можно подвергать старению в течение приблизительно 15-30 ч. После формования полученное формованное изделие охлаждают внутри формы в течение достаточно большого периода времени, чтобы предотвратить деформацию формованного изделия, которой оно подвергается после разгрузки. Ввиду того, что вспененный пластический материал является хорошим тепловым изолятором, для охлаждения полученного изделия, требуется достаточно большой период пребывания в форме. Поэтому время охлаждения составляет большой период от цикла формования и сильно сокращает выпуск формованного материала за данный период времени. Для того, чтобы снизить время пребывания внутри формы и одновременно получить в результате хорошую спекаемость, в прошлом в качестве добавок вносили небольшие количества галогенированных органических соединений, таких, как бром-, хлор- или хром-бром-производные, к стирольному полимеру во время полимеризации. Примеры таких органических соединений, которые добавляют к стиролу во время полимеризации, приведены в патенте США N 4169193, 4172926, 4200696. Эти органические соединения дают возможность уменьшить время пребывания внутри формы до значительной степени, но они обладают некоторыми недостатками, которые ограничивают их применение. Первым недостатком является наличие неприятного запаха на стадии таблетирования. Далее при формовании наблюдается высокая скорость спекания, следовательно, нельзя получить формованные изделия с заранее установленными размерами. Далее при использовании галогенированных органических продуктов возникает проблема токсичности, когда материал используется в качестве упаковки для продуктов. Как известно, различные уставы государственных законов предлагают исключить галоидзамещенные продукты из рецептур вспениваемых полистиролов. В европейском патенте N 0046494 для покрытий предлагаются частички полистирольных полимеров с эфирами оксикарбоновых кислот или эфирами карбоновых кислот с оксиспиртами. Такое покрытие представляет материал, для которого требуется небольшое время формования, и с очень хорошей способностью к спеканию; однако оно обнаруживает недостаток в том, что необходимо добавлять большие количества добавок к частичкам для того, чтобы получить приемлемые результаты, из чего вытекают проблемы спекания частиц внутри контейнеров, и загрязнения промышленной воды во время формования. Ближайшим прототипом настоящего изобретения является патент США N 4278731, кл. C О8 J 9/14, 1981, где описано получение пенополистирола, содержащего 3-20 мас. вспенивающего агента и 0,05-0,6 мас. антистатика (эфиры жирных кислот C12-C18). В указанном патенте вспениваемые частицы, покрытые антистатиком, не подвергаются термообработке или частичному удалению вспенивающегося агента при температуре ниже температуры стеклования, и для их охлаждения требуется вдвое больше времени, чем для частиц приготовленных по способу настоящего изобретения, также частицы по прототипу имели степень спекания лишь примерно одну пятую степени спекания частиц по настоящему изобретению. Итак, заявитель обнаружил, что вспениваемые частицы полистирольных полимеров, пригодные для получения формованных изделий, которые не обладают недостатками, описанными выше, могут быть получены, подвергая указанные частицы, содержащие не более 20 пенообразователя, частичной потери пенообразования, которую проводят перед предварительным вспениванием при температуре ниже, чем температура перехода частиц в стеклообразное состояние. Поэтому предметом настоящего изобретения является способ получения вспененного полистирола, который пригоден для производства путем формования изделий и блоков в виде форм с особо хорошим поверхностным видом, низкой степенью усадки и с относительно коротким временем пребывания внутри формы, такой способ состоит из: получения вспениваемых частиц стирольных полимеров, содержащих не более 20 по весу пенообразователя; покрытия указанных частиц антистатическим агентом в количестве не более чем 1 по весу; удаления части указанного пенообразователя при температуре ниже, чем температура перехода частиц в стекловидное состояние. Количество пенообразователя, которое удаляется из вспениваемых частиц, не является решающим для целей настоящего изобретения; однако лучшие результаты, с точки зрения степени спекания, получены в том случае, когда потери пенообразователя составляют не более, чем 60 по весу, и предпочтительно составляют от 5 до 50 по весу относительно к начальному содержанию указанного пенообразователя. Удаление пенообразователя предпочтительно проводят при нагревании, предпочтительно в термостате, при температурах ниже, чем температуры перехода частиц в стекловидное состояние (Тg). Время пребывания частиц внутри термостата является функцией от температуры и количества пенообразователя, которое удаляется. Обычно температура составляет от 25 до 60oC, предпочтительно от 35 до 50oC, и время пребывания находится в пределах от 10 мин до 24 ч. Частицы, содержащие невключенный пенообразователь, могут быть получены путем проведения полимеризации предпочтительно в водной суспензии стирола, либо одного, либо в смеси с одним или более этиленированным ненасыщенным сополимером(ами), которые способны сополимеризоваться с ним в присутствии пенообразователя. Полимеризация может проходить в присутствии по крайней мере одного пероксидного инициатора или термическим путем, согласно любому общепринятому способу, хорошо известному в литературе. Согласно альтернативному пути, пенообразователь можно вводить в заранее полученный стирольный полимер путем выдержки указанного полимера в парах преобразователя, или добавления последнего к уже приготовленным частицам, которые суспендированы в воде, или во время стадии прессования. В литературе хорошо известны различные способы получения пенообразующих частиц, и они описаны в технической литературе. Для примера мы приводим патенты Великобритании NN 695826, 715100, 886811, 908089, 1048243, и патент США 2983692, содержание которых внедрено здесь посредством ссылок. Выражения «стирольные полимеры» или «стироловые полимеры», которые используются в описании, обозначают как стирольные гомополимеры, так и стирольные сополимеры с другими виниловыми и/или винилиденовыми мономерами, такие сополимеры содержат, по крайней мере, 50 по весу химически связанного стирола. Примерами таких сомономеров являются метилстирол, галогенированный стирол, такой, как 2,4-дихлорстирол, акрилонитрил, метакрилонитрил, эфиры a b -ненасыщенных карбоксикислот с С1-С8 спиртами, такие как эфиры акриловой и/или метакриловой кислот, N винильные соединения, такие, как винилкарбазол и т.д. Выражения «стирольные полимеры» или «стироловые полимеры» также обозначают такие сополимеры, которые кроме стирола и возможных вышеупомянутых виниловых и/или винилиденовых сомономеров также включают небольшие количества мономеров, которые содержат две двойных связи типа виниловых, например, дивинилбензол. Вспениваемые полистирольные частицы содержат в качестве пенообразователей обычные легко летучие органические соединения, которые могут быть газообразными или жидкими при комнатной температуре и не растворяются в полимере, но вызывают его пенообразование и температура кипения которых ниже, чем температура размягчения полимера. Примерами особенно подходящих пенообразователей являются алифатические углеводороды, содержащие от 2 до 6 атомов углерода, такие, как пропан, бутан, н-пентан, изопентан, гексан, циклогексан и т.д. которые могут использоваться либо как индивидуальные соединения, либо в смеси, петролейный эфир и галогенированные производные С1-С3 алифатических углеводородов, таких, как различные хлор-фтор-производные метана, этана и этилена, такие, как дихлор-дифторметан, 1,2,2-трифторэтан, 1,1,2-трихлор-этан и т.д. Пенообразователь обычно используется в количестве от 2 до 20 и предпочтительно в пределах от 4 до 10 по весу относительно полимера. Антистатики, используемые в способе согласно настоящему изобретению, являются такими соединениями, которые обычно используются для того, чтобы улучшить поверхностные свойства, отделочные, способность к свободному течению, и технологичность частиц стирольных полимеров. Такие антистатики хорошо известны и описаны в технической литературе, в качестве примера можно упомянуть здесь K.Johnson, Antistatic Compositions for Textiles and Plastics, Noyes Data Corporation, Park Ridge N.J. 1976. Примерами антистатиков, которые могут использоваться в способе согласно настоящему изобретению, являются: эфиры жирных кислот, такие, как бутил стиарат, моно-гидрокси или полигидрокси спирты, такие, как глицерин, амины, такие, как, например, этоксилированный третичный алкиламин, диалканоламин жирной кислоты, амиды, такие, как, например, N,N -бис-(2-гидроксиэтилстеарамид), полиоксиэтиленовые производные, такие, как например, гексадециловый эфир полиэтиленгликоля, этилен оксид/пропилен оксид сополимеры, аминированные мыла, такие, как, например, октадециламиновая соль стеариновой кислоты, аминные соли алкилсульфатов, такие, как, например, октадецилсульфатная соль гуанидина, четвертичные аммониевые соединения, такие, как, например, октадецил-триметил аммоний хлорид, алкилфосфаты, такие, как, например, бис-додецил кислый фосфат, аминные соли алкилфосфиновых кислот, такие, как, например, соль октадецилфосфиновой кислоты с триэтаноламином и т.д. Такие антистатики могут использоваться либо как индивидуальные соединения, либо как смеси любых из них, в любых отношениях. Антистатики, которые предпочтительны для использования в способе согласно настоящему изобретению, представляют собой: блок этилен оксид/пропилен оксид блок сополимеры с содержанием этилен оксида в пределах от 10 до 50 весовых и молекулярным весом в пределах от 1000 до 5000, известные в маркете под торговой маркой GIENDION(R) или этоксилированный третичный алкиламин, известный в маркете под торговой маркой 1.С.1. Количество антистатика обычно составляет не более, чем 1 относительно полимера, т. е. оно находится в пределах от 0,001 до 0,5 и предпочтительно, от 0,010 до 0,1 по весу относительно полимера. Полимерные частицы могут покрываться антистатиком методами смешивания, которые хорошо известны в литературе, например, пенообразующие частицы могут обрабатываться надлежащим количеством антистатика во вращающем барабане или цилиндре. Покрытие частиц антистатиком облегчает дальнейшую стадию просеивания, которая дает возможность получить различные фракции, каждая из которых имеет контролируемый размер частиц и предназначается для различных применений. Перед загрузкой на стадию формования частицы обычно подвергаются предварительному вспениванию паром или нагретым воздухом при температуре выше, чем температура перехода частиц в стекловидное состояние и затем их подвергают старению при комнатной температуре в течение времени в пределах от 10 до 30 ч, согласно техническим решениям, известным в литературе. Вспениваемые частицы, полученные средствами способа согласно настоящему изобретению, обнаруживают следующие характеристики: а) малое время пребывания внутри формы, обычно равное и даже меньше, чем 50 от необходимого времени для того, чтобы охладить блоки или формованные изделия, приготовленные из предварительно вспененных частиц, но не обработанных согласно способу настоящего изобретения, б) деформация блока в направлении толщины 1 в) высокая степень спекаемости, что позволяет проводить формование с добавлением повторно используемых отходов вспененного продукта; г) короткое время старения после предварительного вспенивания; и д) высокая абсорбционная способность их поверхности для пигментов или других добавок. Кроме пенообразователей стирольные полимеры могут также содержать другие добавки, такие, как, например, замедлители горения, органические и неорганические наполнители, осушители, пигменты, антистатики, антиспекающие агенты, которые предотвращают образование спеков на стадии предварительного вспенивания, пластификаторы и другие аналогичные соединения. Полимеризация стирола, предпочтительно в водной суспензии, добавление пенообразователя, предпочтительно во время полимеризации и превращение частиц в формованные изделия путем формования внутри закрытых форм выполняются техническими средствами, которые широко известны в литературе и широко описаны, например, в «Rigid Plastic Foams» By T.N.Fezzigno Reinhold Publishing Corp. New York, USA. (1963). Следующие примеры приводятся для лучшей иллюстрации существенных черт настоящего изобретения, но не ограничивают его. Пример 1. 20 кг частиц полистирола, имеющего средний молекулярный вес 180000, размер частиц в пределах от 0,2 до 2,7 и содержащего пенообразователь, который является составной частью смеси н-пентана и изопентана в отношений 70: 30 по весу, получают полимеризацией стирола в водной суспензии при температуре, находящейся в пределах от 85 до 120oC, в присутствии дибензоил пероксида и трет.-бутилпероксида в качестве катализатора. Частицы выгружают из реактора их полимеризации, промывают водой, центрифугируют и высушивают при 20oС в течение 1 ч. Вспениваемые частицы смешивают с 300 м.д. антистатика, который является составной частью блок сополимера этилен оксида и пропилен оксида в отношении 10:90 по весу, и имеющего молекулярный вес в пределах от 2000 до 3000, известный в маркете под торговой маркой GLENDION FG. Смешение проводят во вращающем барабане при комнатной температуре в течение приблизительно 10 мин. Частицы просеивают затем и отделяют две фракции, из которых фракция (А) состоит из частиц, имеющих диаметр, который находится в пределах от 0,4 до 0,9 мм, и другая фракция(В) состоит из частиц, имеющих диаметр, который находится в пределах от 0,9 до 2,7 мм. Содержание пенообразователя, измеренного для каждой фракции, составляет 6,8 по весу для фракции (А) и 6,9 для фракции (В). Каждую фракцию разделяют на две равные порции, т.е. «А.1» и «А.2» и «В. 1» и «В.2» соответственно. Фракцию А.2 помещают в термостат, нагревают до температуры 35oС, и измеряют содержание пенообразователя в ней через каждые 10 мин. Когда содержание пенообразователя достигает значения 5 по весу, образец вынимают из термостата и быстро охлаждают, для того, чтобы предотвратить дальнейшую потерю пенообразователя. Смешивают каждую фракцию А.1 и А.2 с приемлемой футеровочной смесью, содержащей 0,2 по весу относительно веса полимера глицерин моностеарата и 0,05 по весу стеарата цинка, затем предварительно вспенивают паром при 95-100oC до плотности около 25 г/л. Каждую фракцию далее подвергают старению при комнатной температуре в течение 24 ч и далее формуют для того, чтобы получить из них упаковочные контейнеры 40 см х 60 см, толщиной 2 см. Формование проводят с водяным паром при 0,9 ати. Изменяют время охлаждения контейнеров, определяемое как время пребывания внутри формы, необходимое для того, чтобы каждое формованное изделие могло сохранить размеры формы после выгрузки из той же самой формы. Время охлаждения (2 мин 45 сек) контейнеров, полученных из фракции А.2, приблизительно на 50 меньше, чем время охлаждения контейнеров, полученных из фракции А.1 (5 мин). Для каждого контейнера устанавливают степень спекания, которую определяют как процент вспененных частиц, которые распадаются, вызывая расщепление дна контейнера. Процент спекаемости устанавливают следующим образом: определяют расщепленную область приблизительно 10 см2 поверхности, подсчитывают общее число вспененных частиц, содержащихся в этой области, и определяют число распавшихся частиц, которое относят к общему числу частиц. Найдено, благодаря таким расчетам, что контейнеры из фракций А.2 имеют степень спекаемости 80 в то время как контейнеры из фракции А.1 имеют степень спекаемости 15

Фракцию В.2 обрабатывают также, как описано для фракции А.2. Когда содержание пенообразователя достигает 5,1 образец вынимают из термостата и быстро охлаждают для того, чтобы предотвратить потерю пенообразователя. Смешивают каждую фракцию с тем же футеровочным агентом, используемым для фракций А.1 и А.2, предварительно вспенивают до плотности около 20 г/л, выдерживают при комнатной температуре в течение 24 ч также, как предварительно делается для фракций А.1 и А.2. Далее каждую фракцию формуют для получения блоков 100 см х 100 см х 50 см, формование проводят с паром при 0,65 ати. Время пребывания (9 мин) внутри формы для блока, полученного из фракции В.2, на 55 меньше, чем время пребывания (20 мин) блока из фракции В.1. Деформация, измеренная на тонких блоках из фракции В.2, на 75 меньше, чем деформация блока из фракции В.1 (5 мм по отношению 20 мм). Степень спекаемости листа, толщиной 5 см, вырезанного из блока фракции В. 2, значительно выше, чем степень спекаемости соответствующего листа, имеющего ту же самую толщину, вырезанного из блока фракции В.1 (50 против 5 ). Из блоков вырезают листы, имеющие толщину 1,5 мм. Когда их рассматривают против черного фона, то наблюдают полное отсутствие расщелин между спекшимися частицами на листах из блока фракции В.2, что является противоположным тому, что наблюдается для листа из блока, полученного из фракции В.1. Пример 2. Фракции А.1 и А.2 примера 1 подвергают тем же самым операциям при тех же самых условиях, что и в примере 1, за исключением того, что время при комнатной температуре составляет только 5 ч. Время пребывания внутри формы контейнера, полученное для фракции А.1, составляет большее, чем 10 мин, и контейнеры, после выгрузки из формы сильно деформированы. Время пребывания внутри формы, полученное для контейнера из фракции А. 2, только на 20 больше, чем полученное для примера 1, в котором время выдержки при комнатной температуре составляет 24 часа, далее после выемки из формы контейнер не деформирован. Пример 3. Фракции В.1 и В.2, полученные в примере 1, после 24 ч старения смешивают с 25 по весу вспененным полистиролом, который взяли из отбросного материала, полученного дроблением обломков изделий. Каждую фракцию формуют при тех же условиях, что и в примере 1. Степень спекаемости блока из фракции В.2 значительно выше, чем для блока фракции В.1 (40 против 0). Далее, когда визуально рассматривают против темного фона лист толщиной 1,5 мм, вырезанный горячей проволокой из блока фракции В.2, то обнаруживают практическое отсутствие расщелин между спекшимися частицами. Аналогичный лист, вырезанный из блока, полученного из фракции В.1, является неровным, имеющим большие расщелины, которые заполнены конденсированной водой. Пример 4. Следуют операциям, приведенным в примере 1, готовя два образца «С.1» и «С.2», которые имеют те же самые характеристики, что и образцы А.1 и А.2. Примера 1 соответственно. Каждый образец смешивают с 0,1 газовой сажей и затем с приемлемой формующей футеровкой, содержащей 0,2 по весу относительно полимера глицерин моностеарата и 0,05 стеарата цинка. Смешение проводят во вращающемся барабане при комнатной температуре. Каждый образец затем предварительно вспенивают, подвергают старению и формуют, следуя операционным условиям примера 1. Образец 2 имеет однородно пигментированную поверхность с вкрапленной газовой сажей, противоположно этому, образец С.1 имеет неровное распределение газовой сажи, что подтверждается потери пигмента во времени. Далее степень спекаемости изделия, полученного из образца С.2, значительно выше, чем для изделия из С.1 (25 против 0).

Формула изобретения

4. Способ по п.1, отличающийся тем, что в качестве антистатика используют этоксилированный третичный алкиламин. 5. Способ по п.1, отличающийся тем, что антистатик используют в количестве 0,001 0,5% предпочтительно 0,01 0,1% от массы полистирола. 6. Вспененный полистирол, обладающий улучшенными технологическими и механическими характеристиками, отличающийся тем, что он получен путем смешения полистирола, содержащего не более 20 мас% вспенивающего агента и не более 1 мас. антистатика, с последующим частичным удалением не более 60 мас. вспенивающего агента путем выдерживания смеси при температуре ниже температуры стеклования полистирола и ее вспениванием при температуре выше температуры стеклования полистирола с последующим выдерживанием вспененного полистирола при комнатной температуре.

findpatent.ru

Производство сырья для пенополистирола, Вспенивающийся полистирол

пенопласт > производство > техническая литература

ИЗГОТОВЛЕНИЕ: ПОЛУФАБРИКАТА — ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА

Беспрессовый полистирольный пенопласт можно изготовлять двумя основными методами: экструзионным с использованием расплава полимера и гранульным, т.е. вспениванием пенопласта из гранул полистирола, содержащих вспенивающий агент. Первый метод разработан американской фирмой «Dow Chemical Company» (продукт имеет торговое название стирофом) и заключается в том, что находящийся в жидко-текучем состоянии и под определенным давлением полимер, содержащий вспенивающий агент, выпускают из реактора через сопло. При этом полимер вспенивается вследствие резкого спада давления. При охлаждении масса затвердевает, сохраняя свою замкнуто-ячеистую структуру.

Несмотря та относительно высокие физико-механические свойства пенопласта стирофом и простую технологию его производства, этот метод не получил широкого распространения. Существенным недостатком его является то, что выходящий из реактора бесконечный блок пенопласта имеет круглое сечение. При разрезке его на прямоугольные элементы получается большое количество отходов. Кроме того, аппаратурное оформление этого процесса довольно сложно.

Фирмой «Badisclie Anilin und Soda Fabrik A. Ci.» BASF разработан другой метод изготовлении беспрессового пенопласта на основе полистирола, принципиально отличающийся от метода фирмы «Dow Chemical Company». Он заключается в том, что из полимерной массы— полистирола — вначале изготовляют полуфабрикат (вспенивающийся полистирол), представляющий собой частицы в форме шариков (бисера) или чешуек, которые содержат вспенивающий агент — обычно легко кипящую жидкость. Переработка этого полуфабриката в изделия заключается в тепловой обработке частиц, вызывающей размягчение полимера и появление некоторой клейкости, расширение частиц вследствие испарения вспенивающего агента и последующее склеивание (сплавление) их между собой, в результате чего образуется гомогенная масса с замкнуто-ячеистой структурой.

Этот метод изготовления беспрессового полистирольного пенопласта получил весьма широкое применение во многих странах. По данным фирмы BASF в 1966 г. общий выпуск беспрессового пенополистирола предприятиями фирмы, находящимися в ФРГ, а также в других странах, и по лицензиям фирмы должен был составить около 145 тыс. т, или, принимая за расчетный объемный вес 20 кг/м3, 7,25 млн. м3. Предполагается, что производство пенополистирола на всех этих предприятиях в ближайщие годы возрастет примерно до 250 тыс. т в год, что составит около 12,5 млн. м3 пенополистирола.

Ленинградским научно-исследовательским институтом полимерных пластмасс разработан метод изготовления беспрессового пенополистирола из гранул (суспензионный вспенивающийся полистирол), в принципе мало отличающийся от описанного выше. По ЭТОМУ методу отечественная промышленность выпускает плитный пенопласт марки ПСБ и самозатухающий марки ПСБ-С. Вспенивающийся полистирол представляет собой твердые прозрачные или мутно-молочные частицы полимера, содержащие вспенивающий агент.

Вспенивающийся полистирол получают и результате проведения суспензионной полимеризации мономера стирола в водной среде в присутствии стабилизатора суспензии (поливинилового спирта) и инициатора (перекиси бензоила или динитрила азодиизомасляной кислоты). Полимеризацию проводят в автоклаве емкостью 5 — 20 м3, снабженном лопастной мешалкой и паровой рубашкой. В процессе полимеризации в мономере стирола равномерно распределяется вспенивающий агент — изопентап или изопентановая фракция с температурой кипения 28—45°С. Все компоненты загружают в автоклав одновременно, после чего автоклав закрывают и, вводя сжатый азот, поднимают давление до 2—3 ат. Затем, пуская пар в паровую рубашку, нагревают массу до 70°С, это сопровождается дальнейшим повышением давления до 5—6 ат. В результате интенсивного перемешивания содержимого автоклава мономер диспергируется, и образовавшиеся при этом капли стирола превращаются в процессе полимеризации в твердые сферические или овальные частицы с равномерно распределенным в них вспенивающим агентом.

В ходе процесса полимеризации, который длится не менее 17 ч и сопровождается выделением тепла, требуется периодическое охлаждение автоклава водой для предотвращения перегрева массы. По окончании полимеризации автоклав охлаждают до 40°С, снижают давление и постепенно выгружают продукт, пропуская его порциями через центрифугу для промывки и обезвоживания. Так как влажность такого материала еще очень высока, его подвергают искусственной сушке. Высушенный продукт упаковывают в многослойные крафт-бумажные мешки с полиэтиленовым вкладышем. При хранении полуфабриката в такой упаковке в сухом помещении с нормальной температурой (не выше 25°С) заводы-изготовители гарантируют неизменность свойств продукта в течение 2 месяцев.

Качество вспенивающегося полистирола определяется содержанием остаточного мономера стирола; молекулярным весом полимера (не менее 35 000), содержанием вспенивающего агента и др. С повышением количества мономера стирола во вспенивающемся полистироле снижается теплостойкость, увеличивается способность полимера к старению, кроме того, ухудшаются санитарные условия для работающих в производстве, перерабатывающем полистирол в изделия, вследствие выделения мономера в атмосферу.

Молекулярный вес определяет прочностные и реологические свойства полимера, поэтому повышение этого показателя в полистироле, который используют для изготовления пенопластов, выполняющих одновременно теплоизоляционные и конструктивные функции, весьма желательно. При получении вспенивающегося полистирола с более высоким молекулярным весом содержание вспенивающего агента в нем обычно увеличивают, с тем чтобы его способность вспениваться (кратность расширения) была не хуже, чем у материала с меньшим молекулярным весом и соответственно меньшим содержанием вспенивающего агента. Однако повышенное содержание вспенивающего агента может явиться причиной быстрого улетучивания его из полуфабриката при хранении и переработке.

Технические требования к суспензионному вспенивающемуся полистиролу ПСБ и ПСБ-С

Полистирол | Марка | Цвет гранул | Содержание мономера в %, не более | Содержание вспенивающего агента в %, не менее | Относительная вязкость полимера, не менее | Грануло-метрический состав остаток после просеивания на ситах (ГОСТ 3584-53) с сеткой № 1 в %, не менее | Насыпной вес вспе ненных гранул в г/л, не более | Слипаемость гранул по классам 0, 1, 2, 3 | Затухание образца после вынесения из пламени горелки в сек, не более | Потеря в весе образца в результате воздействия пламени горелки в течение 5 сек в %, не более |

ПСБ (МРТУ | А, | Бесцветные | 0,25 | 4,5 | 1,6 | 60 | 20 | 0 | ||

6-05-959-66) | А, | 0,4 | 4,5 | 1 6 | 60 | 20 | 0 | — | — | |

Б | 0,4 | 4 | 1,6 | 45 | 35 | 1 | — | — | ||

В | 0,5 | 4 | 1.6 | 10 | 50 | 2-3 | — | |||

ПСБ-С (МРТУ 6-05-1019-66) | Ах А» Б В | Мутно молочные | 0,25 0,4 0,4 0,5 | 4 4 4 3,5 | 1,5 1.5 1,5 1,5 | 50 50 30 10 | 25 25 35 50 | 0—1 0-1 2 3 | 5 5 5 5 | 20 20 15 10 |

Примечания: !. Влажность гранульного полуфабриката не должна быть более 1% Гранулометрический состав на ситах с сеткой № 0,5 в % определяют факультативно

Горловский химический комбинат и Кусковский химический завод выпускают вспенивающийся полистирол двух видов: обычный ПСБ и самозатухающий ПСБ-С. По каждому виду предусмотрен выпуск четырех марок: Аь Ао, Б н В (табл. 5)

Вспенивающийся полистрол ПСБ и ПСБ-С перерабатывать в изделия можно по двух- или одностадийной технологии. В подавляющем большинстве случаев применяют двухстадийную технологию, т. е. предварительное вспенивание полуфабриката для получения гранул определенного насыпного веса и окончательное вспенивание или формование изделий из предварительно вспененных гранул в замкнутом объеме. Обе технологические стадии осуществляют путем тепловой обработки исходного полуфабриката и предварительно вспененных гранул полистирола. Между первой и второй стадиями гранулы для подсушки и выравнивания внутреннего давления в ячейках с атмосферным выдерживают обычно при нормальной температуре и свободном доступе воздуха от нескольких часов до нескольких суток.

По одностадийной технологии изделия из полистирольного пенопласта формуют путем тепловой обработки полуфабриката в замкнутом объеме без предварительного вспенивания и выдерживания. Такой способ применяют в редких случаях, в основном при изготовлении изделий с объемным весом не менее 60 кг/м3. При этом способе наблюдается значительное снижение плотности, а следовательно, ухудшение физико-механических свойств материала в готовом изделии по направлению снизу вверх.

В последнее время при строительстве жилых и технических сооружений все чаще стали использоваться прогрессивные технологии. Одной из таких является использование теплоизоляции. Утеплители не вырабатывают тепло, но позволяют эффективно сохранить уже …

Использовать ячеистый бетон застройщики сегодня стали довольно часто. Это вполне естественно, поскольку подобный материал проявляет очень большие возможности. Используя его правильно, удается достигать отличного эффекта. Но все-таки результат во многом …

Владельцы загородных домов используют сайдинг в целях облицовки фасада по многим причинам. Одной из них является простота монтажа изделия. Чаще всего сайдинг устанавливают на каркасную конструкцию, которая предназначена для выравнивания …

msd.com.ua