Состав каменной ваты

В качестве одного из основных компонентов сырья для производства каменной ваты выступают горные породы, как правило, это изверженные породы габбро-базальтовой группы и подобные им по химическому составу метаморфические горные породы, а также мергели.

Примерный химический состав сырья:

- SiO2 – 45- 65 %;

- Al2O3 – 10-20 %;

- CaO – 5-15 %;

- MgO – 5-10 %;

- Fe2O3 + FeO – 5-15 %;

- Na2O + K2O – 1-3 %.

Один из основных показателей качества волокна каменной ваты является модуль кислотности – соотношение между кислыми и основными окислами.

По значению модуля кислотности каменную вату можно классифицировать согласно ГОСТ 4640-93 «Вата минеральная. Технические условия», следующим образом (3 типа):

- А — модуль кислотности св.

- Б — модуль кислотности св. 1,4 до 1,6;

- В — модуль кислотности св. 1,2 до 1,4.

Вата с большим модулем кислотности является более водостойкой и, следовательно, более долговечной.

Каменная вата ТЕХНОНИКОЛЬ соответствуют типу А модуля кислотности по ГОСТ 4640-93.

Современное производство каменной ваты основано на принципе действия, схожим с работой вулкана: в печи, где температура достигает примерно 1500°С, из горных пород получают огненно-жидкий расплав, который затем вытягивают в волокно.

После процесса волокнообразования вводится связующее путем распыления связующего на волокна, полива ковра из каменной ваты или приготовления гидромасс. Ковер из каменной ваты с нанесенным на волокна связующим подвергается термообработке, где теплоноситель с температурой 180-230°С провоцирует реакцию поликонденсации связующего.

Содержание органических веществ в готовой продукции, как правило, составляет примерно 2,5-4,5 % по массе. Затем происходит резка изделий на необходимые размеры, упаковка и складирование.

Затем происходит резка изделий на необходимые размеры, упаковка и складирование.

Была ли статья полезна?

Вата техническая — характеристики, описание

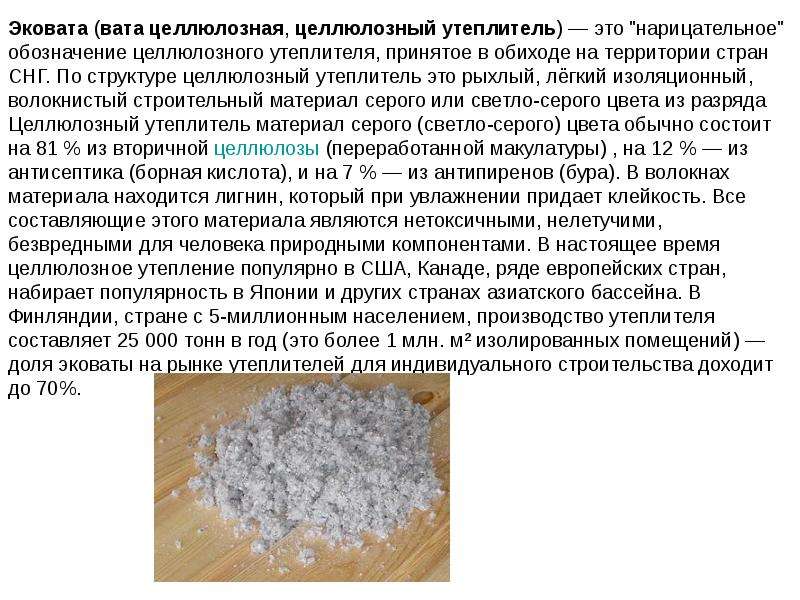

Вата — пушистая масса волокон, слабо переплетённых между собой в различных направлениях. По способу получения различают ваты: естественную — шерстяную, шёлковую, пуховую, хлопковую, льняную, пеньковую, сосновую, асбестовую и искусственную — целлюлозную, стеклянную, металлическую, шлаковую, базальтовую.Естественная вата по назначению разделяется на одёжную, мебельную, техническую (термоизоляционная, огнестойкая и др.), прокладочную, листовую клеёную и медицинскую.

Вата техническаяПри изготовлении ваты сырьё расщепляется, разрыхляется и очищается от примесей, полученная волокнистая масса формируется в так называемые холсты на машинах разрыхлительно-трепального агрегата. Бесформенная масса волокна, составляющая холст, на чесальной машине превращается в съём ваты определённой толщины.

При производстве медицинской ваты сырьё подвергается варке в щёлочи под давлением и затем обрабатывается гипосульфитом натрия. В результате волокно приобретает белизну и характерные свойства — способность быстро смачиваться и поглощать жидкости. На сегодняшний день широко распространена такая технология изготовления ваты как катание.

Различают гигроскопическую и компресную медицинскую вату. Гигроскопическая вата белая, легко расслаивается. Компресная вата служит для отепления завязанной или забинтованной части тела (например, при согревающих компрессах), а также мягкой подкладкой при наложении шин иммобилизующих повязок.

Искусственная вата широко применяется в строительстве в качестве тепло- и звукоизоляционного материала; в химической промышленности — для фильтрации жидкостей и газов.

Особый вид ваты — так называемый ватилин, то есть вата, проклеенная с одной или с двух сторон клеевой эмульсией. Ватилин — заменитель ваты при шитье одежды, прокладочный материал и др.

Минеральная вата — это общее название для всех неорганических волокнистых материалов. По роду сырья она делится на три разных типа: шлаковата, стеклянная вата и базальтовая вата Минеральная вата представляет собой тонкие и гибкие волокна, полученные при охлаждении предварительно раздробленного в капли и вытянутого в нити минерального расплава.

В зависимости от вида сырья минеральная вата делится на каменную и шлаковую. Сырьем для производства каменной ваты служат горные породы – диабаз, базальт, известняк, доломит, и др. Шлаковую вату получают из шлаков чёрной и цветной металлургии.

Вата минеральнаяВедущие мировые производители в качестве сырья используют исключительно горные породы, что позволяет получать минеральную вату высокого качества с длительным сроком эксплуатации. Именно её рекомендуется применять для ответственных конструкций – в случае, когда требуется их многолетняя надежная работа.

Базальтовая вата представляет собой волокнистый теплоизоляционный материал. Основным свойством базальтовой ваты, которое отличает её от других теплоизоляционных материалов, является 100% негорючесть в сочетании с высокой тепло- и шумоизолирующей способностью, устойчивостью к температурным деформациям, биологической и химической стойкостью, экологичностью.

Основным свойством базальтовой ваты, которое отличает её от других теплоизоляционных материалов, является 100% негорючесть в сочетании с высокой тепло- и шумоизолирующей способностью, устойчивостью к температурным деформациям, биологической и химической стойкостью, экологичностью.

Вата техническая 100% хлопок. Применяется в изготовлении ватных одеял, подушек, матрацев. Наша фабрика изготавливает из этой ваты одеяла. Экологически чистый продукт, не вызывает статического электричества, хорошо держит тепло.

Текстура ваты технической способствует активному проветриванию волокон, быстро впитывает влагу и быстро ее испаряет. Вата техническая, из натурального сырья, хорошо воспринимает термическую обработку в медицине. Вата не плавится, нити не превращаются в пластмассовые иглы – нет присутствия химических и синтетических составляющих!

Вата техническая в тюкахВата техническая упакована в ТЮКИ по 214 — 250кг. Спрессована и запакована в полипропиленовый материал. Отлично кантуется, складируется по 4 — 5 тюков вверх при помощи погрузчика. Стягивается упаковочными лентами по всей площади тюка.

Стягивается упаковочными лентами по всей площади тюка.

Каменная минеральная вата, состав, применение, производители

Современность диктует человеку бешеный темп жизни, и с этим невозможно ничего поделать. Мы постоянно торопимся, совершенствуем свое жилье, что-то ремонтируем, строим. При подобном ритме сложно разобраться со всеми новинками, проверить качество каждого материала и выбрать наиболее подходящий.

При строительстве и ремонте дома человек желает сделать его на 100% теплым, чтобы в нем было жить комфортно и уютно. Но как не ошибиться и сделать правильный выбор относительно утеплителя? Утепление считается одним из главных строительных этапов, а самих материалов превеликое множество. Некоторые специалисты советуют минеральную вату, другие пенопласт. Но кто из них прав? Естественно, минеральная вата заслуживает отдельного внимания, так как это очень качественный утеплитель, который будет служить владельцу дома многие годы.

Состав минеральной ваты

Каменная вата – это теплоизоляционный волокнистый материал. По составу вата имеет такую же структуру, что и базальт. Это натуральный природный материал, горная порода, на 80% состоящая из земной коры. Базальтовая вата изготавливается из расплавов вулканических горных пород. При высоких температурах образовывается базальтовое волокно. Его главное свойство – негорючесть, так как химический состав сходен с горной породой. Абсолютной негорючестью может похвастаться и пеностекло, благодаря чему его можно безопасно использовать для работ внутри помещений. Минвата имеет и другие положительные свойства, но об этом немного позже.

По составу вата имеет такую же структуру, что и базальт. Это натуральный природный материал, горная порода, на 80% состоящая из земной коры. Базальтовая вата изготавливается из расплавов вулканических горных пород. При высоких температурах образовывается базальтовое волокно. Его главное свойство – негорючесть, так как химический состав сходен с горной породой. Абсолютной негорючестью может похвастаться и пеностекло, благодаря чему его можно безопасно использовать для работ внутри помещений. Минвата имеет и другие положительные свойства, но об этом немного позже.

Свойства каменной ваты:

- Паропроницаемость

- Теплоизоляция

- Звукоизоляция

- Огнеустойчивость

- Влагостойкость

- Геометричность

- Долговечность

- Экологичность

Рассмотрим эти качества более подробно.

Теплоизоляция. Базальтовое волокно имеет высокие пористые качества, поэтому материал отличается прекрасными теплоизоляционными характеристиками. Каменная вата отлично удерживает тепло, зимой сохраняя тепло, а летом прохладу.

Каменная вата отлично удерживает тепло, зимой сохраняя тепло, а летом прохладу.

Звукоизоляция. Базальтовая вата имеет высокую звукоизолирующую способность. Это объясняется тем, что волокна базальта сплетены хаотично, а пространство заполнено воздухом, благодаря чему происходит удержание звуковых волн.

Огнеустойчивость. Минеральная вата не горит ни при каких обстоятельствах. Материал при производстве подвергается высокой термической обработке, поэтому выдерживает температуру до 1000°С.

Долговечность. Базальтовый утеплитель будет служить вам долгие годы. Сделав утепление данным материалом, вы навсегда забудете о проблемах с холодом.

Влагостойкость. Материал пропитывается водоотталкивающими составами, что обеспечивает высокую влагостойкость. Кроме этого большая паропроницаемость позволяет выводить из помещения избыточные водяные пары.

Геометричность. Каменная вата сохраняет геометрические размеры, не происходит расширение волокон на протяжении всего срока эксплуатации.

Экологичность. Последнее и самое главное свойство базальтового утеплителя – это экологичность. Материал безвреден и для людей, и для окружающей среды. Кроме этого вата обладает биологической и химической стойкостью.

Применение базальтовой ваты

Каменная вата может похвастаться широким спектром применения. Она используется для утепления кровли, перекрытий, стен, перегородок, пола и цокольных этажей.

Варианты применения базальтового утеплителя:

• Изоляция вертикальных, горизонтальных и наклонных ограждающих строительных конструкций любых зданий и сооружений.

• Наружное утепление штукатурного типа.

• Теплоизоляционный слой в навесных фасадах.

• Утепление внутренней стороны ограждающих строительных конструкций.

• Тепловая изоляция трубопроводов, резервуаров, промышленного оборудования и пр.

• Теплозвукоизоляционный слой в покрытиях плоских кровель (укладка на поверхность без предварительного устройства цементной стяжки).

• Высокоэффективное теплоизоляционное средство для утепления пола, крыши и стен дома.

Если сравнивать стоимость каменной ваты и пенопласта, то цена первого утеплителя на порядок выше, но соответственно он имеет больше преимуществ. Разница в цене на минеральную вату зависит от ее состава, потому что часто в минераловатные продукты добавляют всевозможные шлаки, что приводит к уменьшению физических характеристик изделия. Этим вызвано снижение стоимости товара. Минвата производится разной толщины, плотности и размера, поэтому утеплитель можно считать универсальным. Самые популярные производители каменной ваты: Rockwool, Ursa, Isover, Технониколь и Knauf.

Благодаря многочисленным положительным качествам данного утеплителя и широкого спектра его использования отзывы о базальтовой вате только положительные. В народе существует понятие «соотношение цена-качество». Что касается каменной ваты, то данный утеплитель полностью соответствует этому соотношению. С года в год все больше людей выбирают для утепления дома минеральную вату.

Каталоги продукции и инструкции по монтажу ведущих производителей

Изовер

Каталог ISOVER ВентФасад

Каталог ISOVER Классик Плюс

Каталог ISOVER Классик

Каталог продукции ISOVER для Сауны

Каталог продукции ISOVER СкатнаяКровля

Каталог продукции ISOVER ШтукатурныйФасад

Инструкция по монтажу фасадной теплоизоляции

Каталог продукции ISOVER на основе каменного волокна

Каталог продукции ISOVER на основе стекловолокна

Утепление скатных кровель и мансард

Кнауф

Инструкция по монтажу теплоизоляции «Вентилируемый фасад»

Инструкция по монтажу системы теплоизоляции «Скатная кровля»

Каталог профессиональных решений по тепловой, пожарной и звуковой защите зданий

Натуральный утеплитель для частного домостроения, каталог продукции

Новое поколение натуральных безопасных утеплителей от Кнауф

Ursa

URSA теплоизоляция из минерального волокна

Каталог утеплителей Урса – Скатные крыши

Каталог утеплителей Урса – Плоские крыши

Каталог утеплителей Урса – Навесные вентилируемые фасады

Каталог утеплителей Урса – Полы и перекрытия

Каталог утеплителей Урса – Перегородки

Каталог утеплителей Урса – Штукатурные фасады

Каталог утеплителей Урса – Трехслойные наружные стены из камней, блоков и жел

Каталог утеплителей Урса – Каркасные стены и стены из сэндвич-панелей

Каталог утеплителей Урса – Стены подвалов и фундаменты

Видео – производство и теплоизоляция минеральной ватой

youtube.com/embed/mOd9MdPCguI» frameborder=»0″ allowfullscreen=»allowfullscreen»/>Утеплитель каменная вата: характеристики, достоинства, особенности выбора

Каменная вата в качестве утеплителя имеет высокий спрос на рынке строительных материалов. Существует множество производителей каменной ваты. Предлагаем рассмотреть особенности, преимущества и рекомендации по выбору данного материала.

Оглавление:

- Каменная вата: происхождение и процесс изготовления

- Каменная вата характеристики и преимущества

- Сфера использования утеплителя каменной ваты

- Рекомендации по выбору каменной ваты

- Разновидности минеральной ваты в соотношении с ее маркой

- Обзор производителей каменной ваты

Каменная вата: происхождение и процесс изготовления

Происхождение каменной ваты связывают с природным процессом извержения вулкана.

Основным компонентом, из которого производят каменную вату выступают горные породы базальтового, метаморфичного или мергелевого происхождения. Самым важным показателем высококачественной каменной ваты является свойство кислотности, которое показывает количество кислых и основных окислов в составе ваты.

Самая высококачественная каменная вата производится из породы базальтового типа, в которую вводятся добавки карбоната, регулирующие ее кислотность.

Высокий уровень кислотности каменной ваты повышает ее водоустойчивость, а значит, делает вату более прочной и долговечной. Еще одним элементом, который входит в состав каменной ваты является связующее вещество. Его основной функцией является связывание и скрепление волокон, и придание изделию определенной формы и консистенции. В качестве связующих элементов выступает:

В качестве связующих элементов выступает:

- связующие на основе битума;

- связующие синтетического происхождения;

- комбинированные вещества, в состав которых входит несколько компонентов;

- связующие бентонитового типа.

Самым популярным связующим элементом каменной ваты, который чаще всего применяется в процессе ее производства выступает синтетический материал в составе которого присутствуют фенолформальдегидные смолы и гидрофибизующие пластифицирующие добавки.

Материал, который стал основой для изготовления каменной ваты называют “Волосами Пеле”. Он имел вид тонкой нити, которая образовалась из вулканической горной породы. Современный этап производства каменной ваты напоминает процесс извержения вулкана. Горные породы отправляются в печь, температура в которых достигает полторы тысячи градусов Цельсия. Они расплавляются и подвергаются процессу разделения на волокна. Существует несколько способов произведения данного процесса:

- метод дутья с помощью вентиляторов;

- центробежный и валковый методы;

- метод дутья и центробежности;

- комбинация центробежного дутьевого и фильерного способа;

- другие методы.

Когда порода разделена на волокна, далее следует процесс введения связующих веществ и придания ей формы. Этот процесс включает распыление связующего, которое вводится в ватную массу или полив массы данным веществом. Каменноватный ковер отправляется на процесс термической обработки, в ходе которого связующее вещество начинает выполнять свои функции. Содержание связующего составляет около трех процентов. Затем каменная вата разрезается в соответствии с заранее установленными размерами, упаковывается и готовится к продаже.

Каменная вата характеристики и преимущества

Первым и самым главным свойством каменной ваты, которое определяет ее использование в качестве теплоизолятора выступает ее высокая теплоизолирующая способность. Благодаря этому она хорошо справляется с процессом регуляции температуры в помещении. В зимнее время года, каменная вата не пропускает холод, а летом — жару. Данное свойство зависит от расчетного коэффициента, так как различные материалы характеризуются разным уровнем теплопроводности. Даже при высокой температуре каменная вата не теряет своих свойств и по-прежнему выполняет свои функции. Поэтому каменная вата не поддается горению, не воспламеняется и защищает утепленные конструкции от возгорания.

Даже при высокой температуре каменная вата не теряет своих свойств и по-прежнему выполняет свои функции. Поэтому каменная вата не поддается горению, не воспламеняется и защищает утепленные конструкции от возгорания.

Температура более тысячи градусов Цельсия не влияет на характеристики каменной ваты. Даже при такой высокой температуре она не плавится, не горит и выполняет свои функции должным образом. Хотя испарение связующего элемента происходит при температуре превышающей двести градусов. Благодаря наличию пожаробезопасных свойств, каменная вата помогает избежать пожара и разрушение конструкции здания при его возникновении. Поэтому каменная вата имеет довольно широкую сферу применения, ее используют для теплоизоляции как многоэтажных, так и одноэтажных зданий, школ, офисов, частных домов, коттеджей и т.д.

Практически все время использования, связующее вещество, если оно высококачественное, обеспечивает отсутствие усадки и постоянную форму ваты. Данное свойство помогает вате противостоять механическим воздействиям. Ведь она используется не только для теплоизоляции стен, но и полов, которые находятся под постоянным воздействием и нагрузкой. Если в качестве связующего вещества для каменной ваты использованы материалы низкого качества, она со временем теряет форму и не выполняет свои функции.

Ведь она используется не только для теплоизоляции стен, но и полов, которые находятся под постоянным воздействием и нагрузкой. Если в качестве связующего вещества для каменной ваты использованы материалы низкого качества, она со временем теряет форму и не выполняет свои функции.

Из-за того, что волокна каменной ваты пересекаются хаотично, каменная вата является отличным звукоизолятором, который оберегает помещение от воздействия посторонних звуков и уличного шума. Межкомнатные стены, для теплоизоляции которых использована каменная вата, характеризуются наличием сниженного звукового уровня по отношению к соседним помещениям.

Еще одной функцией связующего вещества выступает устойчивость перед воздействием влаги и паронепроницаемость. Данные характеристики позволяют регулировать уровень влажности в помещении, при этом лишняя влага не впитывается в слой утеплителя, тем самым нарушая его структуру, а выводится наружу. Климат, в помещении становится комфортным и благоприятным для проживания. Сухое состояние каменной ваты приводит к тому, что в ней не образуются плесень, грибок и не разводятся другие микроорганизмы.

Сухое состояние каменной ваты приводит к тому, что в ней не образуются плесень, грибок и не разводятся другие микроорганизмы.

Каменная вата — экологичный материал, при производстве которого используются природные материалы, не оказывающие негативного влияния на окружающую среду. Использование каменной ваты позволяет обеспечить значительную экономию электроэнергии, тем самым улучшая экологию и сохраняя электричество.

Сфера использования утеплителя каменной ваты

Среди утеплителей на основе каменной ваты самой распространенной является каменная вата из базальтовых пород. Она имеет самые высокие водоотталкивающие свойства, поэтому находит применение при утеплении бассейнов, бань или саун. Она позволяет осуществить теплоизоляцию трубопроводных систем и других коммуникаций инженерного назначения.

Благодаря хаотичному распространению волокон в каменной вате, она способна выдержать самые большие нагрузки. Поэтому используется при утеплении фундаментов и полов.

В соотношении с прочностью каменная вата бывает жесткой и более эластичной. Каменная вата мягкой структуры применяется на ненагруженных участках строительных конструкций, а также при укладке колодцев и вентилируемых фасадов, которые имеют небольшую скорость потока воздуха и средний вентиляционный зазор.

Применение каменной ваты полужесткого типа связано с системами вентилируемого фасада, которые имеют неограниченный воздушный поток. Она подходит для многоэтажных конструкций. Такой тип ваты хорошо устанавливать в воздуховодных конструкциях, там она обеспечивает их тепло-, звукоизоляцию и пожаробезопасность.

Каменная вата сегментного, цилиндрического или полуцилиндрического типа используется при теплоизоляции трубопроводных систем.

Жесткая базальтовая вата подходящий вариант для конструкций, которые подвергаются большой нагрузке.

Покрытие каменной ваты бывает:

- стекловолокнистым;

- фольгированным;

- проволочным.

Изучая о каменной вате отзывы, предлагаем рассмотреть основные отрасли ее использования:

1. Изоляция конструкций строительного назначения — каменная вата позволяет соорудить термическую, звуковую и пожаробезопасную изоляцию в зданиях практически любого назначения. Каменная вата улучшает теплоизоляционные качества стен, фасадов, потолков, полов, дымоходов и перекрытий.

2. При выполнении технической изоляции использование каменной ваты позволяет оборудовать системы вентиляции, кондиционирования или удаления дыма.

3. При оборудовании систем огнезащитного назначения каменная вата повышает огнеустойчивость строительных элементов, таких как перекрытия или металлические конструкции. Использование каменной ваты позволяет повысить уровень пожарной безопасности всего здания.

4. В промышленности судостроительного назначения каменная вата обеспечивает теплоизоляцию суден и их отдельных частей.

Рекомендации по выбору каменной ваты

Перед тем как каменную вату купить, следует четко определить ее функциональную нагрузку и объем площади, которую нужно теплоизолировать.

На утеплитель каменную вату цена зависит от таких факторов:

- производитель;

- плотность материала;

- тип связующего вещества, используемый при производстве;

- тип породы, из которого изготовлена каменная вата;

- количество материала;

- наличие дополнительного слоя покрытия.

Каменная вата для фасада должна быть прочной и плотной, так как данная часть здания подвергается воздействию окружающей среды.

Раньше качество минеральной ваты определяли исходя из ее плотности, но это утверждение сейчас не актуально. Так как современные производители каменной ваты разрабатывают материал, который несмотря на небольшую плотность, хорошо противостоит перед механическими воздействиями.

Поэтому, выбирая каменную вату, обращайте внимание на соотношение характеристик прочности к разрыву или к сжатию к эксплуатационным особенностям использования утеплителя.

При выборе материала, внимательно изучите рекомендации производителя по ее применению. В большинстве инструкций указана сфера использования ваты. Каменная вата является открытопористым утеплителем, который требует наличия дополнительного слоя, защищающего ее от влияния влаги и воды.

Обратите внимание на марку производителя, наиболее качественной считается каменная вата “Роквул”, “Урса”, “Технониколь”. Если стоит выбор между немецким производителем и другой компанией, лучше отдать предпочтение первому, так как каменная вата, изготовленная именно в Германии, имеет наивысшее качество, из-за того, что органы сертификации данной страны самые придирчивые к данной продукции.

Учтите, что от плотности материала зависит ее стоимость, поэтому не следует выбирать слишком плотную вату, там где будет достаточно материала средней или малой плотности.

Не следует выбирать каменную вату, исходя из ее низкой стоимости, лучше купить продукцию подороже. Так как дешевый материал через несколько лет потеряет свои свойства, а переделывать фасад здания или пол, намного дороже, чем купить каменную вату более высокой стоимости.

Обратите внимание на расположение волокон, бывают три вида минеральной ваты, определяющиеся по данному критерию:

- вертикальное,

- горизонтальное,

- хаотичное расположение волокон.

Первый и второй вариант повышают устойчивость минеральной ваты перед механическими воздействиями, а третий — положительно влияет на ее теплоизоляционные и звукоизоляционные свойства.

Разновидности минеральной ваты в соотношении с ее маркой

В соотношении с плотностью каменную вату разделяют на:

1. Марку П — 75 — используют для теплоизоляции ненагруженных горизонтальных поверхностей, например чердачных помещений, иногда кровель. Данный материал уместен при утеплении нефте-, трубо- и газопроводов.

2. Марку П — 125 — используют при теплоизоляции ненагруженных площадей, расположенных как вертикально, так и горизонтально. С помощью такой ваты строят внутренние перегородки, утепляют полы и потолки. Они подходят для установки в трехслойную кирпичную, газобетонную, керамзитобетонную систему.

Они подходят для установки в трехслойную кирпичную, газобетонную, керамзитобетонную систему.

3. Каменная вата ПЖ — 175 — подходит для теплоизоляции стен, основой которых выступает металлический профилированный лист или железобетон в котором отсутствует бетонная стяжка.

4. ППЖ — 200 — плиты повышенной жесткости, которые повышают огнеустойчивость сооружений инженерного и строительного назначения.

В соотношении с каменной ваты размерами, они зависят от производителя. Возможен вариант заказа индивидуальных размеров рулона или плит каменной ваты.

Обзор производителей каменной ваты

1. “Роквул” (Дания) — каменная вата, которая отличается высокой популярностью и имеет большое количество преимуществ. Особенности каменной ваты “Роквул”:

- хаотичное расположение волокон;

- высокая пожаробезопасность и огнеустойчивость;

- влагоустойчивость;

- звукоизоляция;

- обеспечение экономии электричества;

- большой ассортимент продукции;

- широкий спектр применения;

- использование каменной ваты “Роквул” обеспечивает помещение здоровым и комфортным микроклиматом;

- высокий уровень прочности и устойчивости перед механическими воздействиями;

- длительность эксплуатации составляет более пятидесяти лет.

2. “Технониколь” — производит каменную вату на основе базальта. Особенности данной продукции:

- высокие теплосберегающие характеристики;

- пожаробезопастность;

- хорошее шумопоглащение;

- отсутствие усадки на протяжении длительного срока использования;

- применение каменной ваты “Технониколь” позволяет снизить затраты на сооружение дополнительного слоя из кирпича или дерева;

- небольшой вес продукции обеспечивает удобство в работе и ее легкую транспортировку.

3. Каменная вата “Кнауф” — отличается высокой устойчивостью перед влагой, химическими и биологическими организмами. Каменная вата выпускается в форме цилиндров, плит, рулонов, рулонных ламелей, фасадных ламелей. Большой ассортимент продукции открывает перед покупателем выбор того вида каменной ваты, который необходим при утеплении определенного участка. Существует вид каменной ваты, который имеет прошивку с помощью оцинкованной сетки. В качестве связующего вещества стандартных утеплительных плит используется синтетическая смола. Материал в виде рулонных ламелей, состоит из полос, которые соединены между собой слоем алюминиевой фольги.

В качестве связующего вещества стандартных утеплительных плит используется синтетическая смола. Материал в виде рулонных ламелей, состоит из полос, которые соединены между собой слоем алюминиевой фольги.

4. Каменная вата “Урса” — отличается легкостью и эластичностью. Материал легко транспортируется, благодаря наличию специальной упаковки. Отличается хорошими теплоизоляционными характеристиками. Существуют варианты ваты, которая не содержит формальдегидов, а поэтому является абсолютно безопасной и рекомендуется для применения в школах, детских садах или заведениях медицинского назначения.

Видео каменная вата:

Марки минеральной ваты – описание, особенности

Основные марки минеральной ваты

Минеральная вата применяется в качестве утеплителя во всех типах строительства для защиты зданий, коммуникаций, оборудования и строительных конструкций от теплопотерь. Одновременно с этим материал выполняет функцию шумопоглощения. То есть, покупая мин. вату, вы получаете и утеплитель, и звукоизолятор в одном слое.

Одновременно с этим материал выполняет функцию шумопоглощения. То есть, покупая мин. вату, вы получаете и утеплитель, и звукоизолятор в одном слое.

Особенности материала

В зависимости от типа (базальтовая, шлаковая, стекловата) минеральная вата выдерживает разные граничные температуры – в пределах +200 — +1000 градусов. Это делает материал практически неуязвимым для температурных нагрузок. Также он легко переносит воздействие отрицательных температур.

Состав минеральной ваты – это волокна минерального происхождения (каменный расплав, стекло, шлаковый расплав), толщиной 12-14 микрон и длиной от 0,5 до 120 мм (в зависимости от материала изготовления), переплетенные между собой и связанные в единую структуру специальными добавками органического или неорганического происхождения.

Марки минеральной ваты

Сферы использования минеральной ваты зависят от ее марки. Классификация осуществляется по плотности материала и его техническим характеристикам.

На рынке доступны следующие его виды:

1) Казахский производитель ТМ «IZOTERM», выпускающий плиты размером 1000х500 мм:

- · П-75 – мягкая минеральная вата, применяемая для звуко- и теплоизоляции при условии отсутствия механической нагрузки на изоляционный слой. Используется для термоизоляции всех элементов зданий, трубопроводов и других конструкций.

- · П-125 – наиболее распространенный утеплитель с плотностью в пределах 125-150 кг/м.куб. Отличается небольшим весом при достаточной прочности и устойчивости слоя. Применяется для внутреннего и наружного утепления стен и перекрытий. Популярен в качестве утеплителя для легких каркасных конструкций.

- · ПЖ-175 – жесткие утеплительные плиты, используемые для теплоизоляции различных

- кровельных и строительных конструкций, создания стеновых панелей и изоляции конструкций ЖБК.

- · ППЖ-200 – плиты минеральной ваты повышенной жесткости. Преимущественно применяются для огнезащиты различных инженерных и строительных сооружений с целью увеличения их огнестойкости.

Также используются в кровельных конструкциях с использованием цементно-песчаной стяжки или без нее. Допустим в производстве клееных кровельных сэндвич-панелей.

Также используются в кровельных конструкциях с использованием цементно-песчаной стяжки или без нее. Допустим в производстве клееных кровельных сэндвич-панелей.

2) Минеральные плиты российской ТМ «ISOVER» (Челябинск), имеющие размеры 1000х600 мм:

- · Плотность 35 кг/куб. м. «Изовер Карсканый Дом» — применяется в не нагружаемых конструкциях при утеплении полов, холодного чердака и внутренних перегородок. Устанавливается между лагами или прогонами.

- · Плотность 45 кг/куб. м. «Изовер Мастер Теплых Стен» — применяется в межкладочном пространстве на облицовываемых кирпичом фасадах. Также используется для утепления мансард и внутренних перегородок задний.

- · Плотность 80кг/куб. м. «Изовер ВЕНТИ Оптимал» — применяется для утепления вентилируемых фасадов с финишной отделкой из сайдинга, керамогранита или тарвертина, в конструкции которых предусмотрен вентиляционный зазор для вывода накопленного пара из слоя утеплителя.

- · Плотность 110 кг/куб.

м. «Изовер РУФ Н Оптимал» — применяется в качестве нижнего слоя при утеплении кровельной системы в комплексе с верхним, более жестким утеплителем марки «Изовер РУФ В Оптимал». Прочность на сжатие при 10% деформации у данного материала составляет 60 кПа.

м. «Изовер РУФ Н Оптимал» — применяется в качестве нижнего слоя при утеплении кровельной системы в комплексе с верхним, более жестким утеплителем марки «Изовер РУФ В Оптимал». Прочность на сжатие при 10% деформации у данного материала составляет 60 кПа. - · Плотность 140 кг/куб. м. «Изовер РУФ» — имеет прочность на сжатие при 10% деформации в 40 кПа, благодаря чему является оптимальным для применения в качестве теплоизоляционного материала под цементно-песчаной стяжкой.

- · Плотность 180 кг/куб. м. «Изовер РУФ В Оптимал» — применяется в качестве верхнего слоя при утеплении кровельных конструкции коммерческих здании и сооружений.

Независимо от того, для какой сферы применения минеральная вата вам нужна, вы сможете купить ее, обратившись в ТОО «ЦКФИ». Звоните!

Минеральная вата

Для утепления своего дома многие выбирают теплоизоляцию, ориентируясь в первую очередь на цену. Если вы выбираете самый дешевый утеплитель, зачастую покупка приносит ряд неудобств в процессе монтажа и дополнительные расходы: сначала на крепежи, так как материал не держится в конструкции самостоятельно, а в итоге на новый ремонт через год. Весь утеплитель низкого качества со временем сползает и или осыпается, что приводит к потерям тепла, повышению счетов на отопление и большим затратам на новый ремонт. Всего этого можно не допустить, сделав правильный выбор материала для утепления своего дома и разобравшись в технологии монтажа.

Весь утеплитель низкого качества со временем сползает и или осыпается, что приводит к потерям тепла, повышению счетов на отопление и большим затратам на новый ремонт. Всего этого можно не допустить, сделав правильный выбор материала для утепления своего дома и разобравшись в технологии монтажа.

Термин «минеральная вата» используется в качестве объединяющего понятия изоляционной продукции, производимой на основе разных видов волокон. Например, минвата на основе каменного волокна, стекловолокна или волокон из кварца. Разные виды минеральной ваты имеют свои особенности производства, влияющие на качество и свойства утеплителя.

ISOVER — мировой лидер в утеплении и защите от шума — объединил два актуальных на сегодняшний день направления: каменную вату и минеральную вату на основе кварца.

Основываясь на своем 80-летнем опыте, компания ISOVER стала первым производителем минераловатных утеплителей как на основе базальта, так и на основе кварца. Эксперты ISOVER готовы дать объективную оценку разным видам минваты, зная все от этапа разработки продукции, добычи сырья до производства, установки и утилизации. Если вам предстоит утеплить дом, дачу, квартиру, баню или иную постройку, сравнение минераловатных материалов на основе базальта и кварца будет актуально и полезно.

Эксперты ISOVER готовы дать объективную оценку разным видам минваты, зная все от этапа разработки продукции, добычи сырья до производства, установки и утилизации. Если вам предстоит утеплить дом, дачу, квартиру, баню или иную постройку, сравнение минераловатных материалов на основе базальта и кварца будет актуально и полезно.

Состав и способ производства минеральной ваты ISOVER на основе кварца и базальта

В обоих случаях используются натуральные природные компоненты. Основой минеральной ваты на основе базальта является расплав горных пород, а главным компонентом при производстве минваты на основе кварца выступает кварц. Утеплители на основе кварца на 70% состоят из одноименного компонента. Отличаются эти виды минваты составом, а также свойствами волокон, которые образуются в результате расплава сырья при крайне высокой температуре. У базальтовой ваты они более короткие, а у материала на основе кварца — длинные, легкие и упругие.

Интересный факт.

Именно бренд ISOVER более 50 лет назад разработал технологию TEL для производства минеральный утеплителей с использованием кварцевого расплава, которую сейчас успешно применяют по всему миру. В 1957 году во Франции эксперты компании «Сен-Гобен», которая к тому времени уже 20 лет производила и поставляла тепло- и звукоизоляцию ISOVER, изобрели инновационную технологию создания длинных, прочных и упругих волокон минеральной ваты. Они выглядят как сахарная вата и создаются похожим способом. Именно процесс производства сахарной ваты лежит в основе производства минеральной ваты на основе кварца. Изобретатель новой технологии Фредерик Розенгарт, увидев на ярмарке аппарат по изготовлению этого лакомства, смастерил его прототип для кварца. В процессе экспериментов многое было перевернуто с ног на голову, включая сам аппарат (при производстве минеральной ваты волокна выдуваются сверху вниз) и даже название технологии (переименовано с LET на TEL). Такой инновационный подход позволил минеральной вате максимально сохранять тепло в доме, а слову ISOVER стать нарицательным для определения высококачественной теплоизоляции во многих странах мира.

Из какого бы сырья и по какой технологии не производились бы утеплители из минеральной ваты, все они нацелены на создание тепла в доме. Однако есть ряд ключевых характеристик минваты, на которые важно обращать особое внимание.

- Теплопроводность.

- Долговечность.

Как базальт, так и кварц не горят. Поэтому вся минеральная вата без дополнительных покрытий относится к группе негорючих материалов.

- Качество утеплителя.

На заводах ISOVER как сырье, так и готовый продукт проходят многоступенчатый контроль качества. Помимо этого, ISOVER постоянно проходит обязательные и добровольные испытания продукции. Все сертификаты находятся в открытом доступе и представлены на нашем сайте.

На заводах ISOVER как сырье, так и готовый продукт проходят многоступенчатый контроль качества. Помимо этого, ISOVER постоянно проходит обязательные и добровольные испытания продукции. Все сертификаты находятся в открытом доступе и представлены на нашем сайте.- Области применения.

- Безопасность для здоровья.

- Вес материала.

Благодаря упругости плиты и рулоны на основе кварца сжаты в несколько раз. Это дает ощутимую экономию при перевозке теплоизоляции. Есть возможность перевезти необходимый объем для утепления небольшого помещения в легковом автомобиле.

- Формостабильность.

Мы надеемся, что данный материал помог вам разобраться в преимуществах, сходствах и отличиях минеральной ваты на основе кварца и базальта, понять основные характеристики и свойства минваты. Теперь вам будет легче сделать объективный выбор для того, чтобы в вашем доме всегда было тепло и комфортно.

Живите долго в теплом доме!

Огнеупорная (огнестойкая) вата: виды и требования

Применение негорючих, в особо пожароопасных местах огнестойких утеплителей, для огнезащиты, тепло/звукоизоляции технологического, в том числе отопительного оборудования, несущих конструкций; трубопроводов, дымоходов, воздуховодов систем жизнеобеспечения является одним из приоритетов при проектировании, возведении, реконструкции строительных объектов для обеспечения пожарной безопасности.

Минеральная огнестойкая (огнеупорная) вата – это исходное сырье для производства негорючих утеплителей в виде плит, матов, рулонных материалов, используемых для конструктивной огнезащиты.

По определениям ГОСТ 4640-2011, минеральными ватами называют материалы, имеющие внутреннюю структуру ваты, которые изготовлены из расплавов габбро-базальтовых горных и осадочных пород, содержащих глиноземы, кремнеземы; вулканических, металлургических шлаков; отходов стекольной промышленности, предназначенные для производства тепло/звукоизоляционных изделий.

Негорючие утеплители на стеллаже

Виды

Основные различия между видами огнестойких, огнеупорных ват определяет состав исходного сырья для промышленного серийного производства, в большинстве случаев дающий наименование готовой товарной продукции:

- Базальтовая или каменная минеральная вата – это продукция, получаемая методом центрифугирования или дутья под давлением расплавленной до 1500℃ массы измельченной магматической базальтовой породы через фильеры из трудноплавких металлов, быстрого охлаждения каменных волокон. Такая вата используется для производства огнезащитного базальтового материала.

- Вата каолиновая или керамическая изготавливается из диоксида кремния – кварцевого песка и глинозема, где содержание оксида алюминия достигает 99%, способом раздува расплавленной массы сырья под давлением до 0,8 Мпа для получения ультратонких волокон, использующихся в качестве эффективной теплоизоляционной продукции.

Технологический процесс производства – расплав сырья ведется в электротермических промышленных печах при температуре 1750℃. Плотность каолиновой ваты варьируется в диапазоне 80–130 кг/м3.

В качестве связующих веществ для формирования из комовой ваты плит, рулонов, скорлуп, сегментов, используемых в строительстве; для облицовки корпусов, емкостей отопительного, высокотемпературного технологического оборудования; участков трубопроводов, по которым перекачиваются горячие продукты, в полученный полуфабрикат добавляют огнеупорную глину, кремнийорганические соединения, жидкое стекло (силикаты), специальные марки глиноземистого цемента.

Чаще всего каолиновую вату называют муллит-кремнеземистой по геологическим названиям исходного сырья, что нашло отражение в маркировках готовой продукции. Так, обычные волокна обозначают МКРР, а волокна с добавлением хромсодержащих соединений – МКРХ.

- Вата МКРР 130, изготавливаемая по ГОСТ 23619-79, является одной из самых распространенных, востребованных марок каолиновой ваты, так как, кроме термостойких, огнеупорных свойств, химически инертна к воздействию концентрированных кислот, щелочей; является отличным электроизоляционным материалом; обладает эластичностью, за счет чего плотно прилегает к защищаемым поверхностям строительных конструкций, корпусов оборудования, поверхностей трубопроводов, вентиляционных коробов; не деформируется под воздействием вибрационных нагрузок.

- Кремнеземная огнеупорная вата производится по аналогичным технологическим процессам, что и базальтовые, каолиновые ваты. Содержание чистого диоксида кремния – от 96 до 98%.

При высокотемпературном нагреве не способна выделять какие-либо вещества, так как изготавливается без связующих материалов.

При высокотемпературном нагреве не способна выделять какие-либо вещества, так как изготавливается без связующих материалов. - Стекловата. Сырьем для производства этого теплоизоляционного материала служат отходы стекольной промышленности, бой вторичной стеклотары, а также сырьевой шихты, что применяется для изготовления стекла. Используются два промышленных способа – дутье и протяжка через фильеры.

- Шлаковата, сырьем для которой являются шлаки металлургических производств.

Виды огнестойкой ваты по месту основного применения такой противопожарной продукции:

- Огнеупорная вата для дымохода любого отопительного оборудования – от печной трубы в бане, жилом доме до дымоходов газовых колонок, дизель-генераторных станций. Применение огнестойкой ваты позволяет исключить прямой контакт раскаленных поверхностей со строительными конструкциями – перекрытиями, стенами, выполненными из горючих материалов, создать противопожарные разделки, отступки.

- Огнеупорная вата для печей металлургических предприятий, утилизационных производств позволяет создать отличный теплоизоляционный кожух вокруг корпусов такого высокотемпературного оборудования.

- Огнеупорная минеральная вата для котлов тепловых, технологических электростанций, котельных эффективно служит таким же целям.

***Свойства огнестойких теплоизоляционных материалов отчасти зависят от формы выпуска готовой продукции, поэтому неудобную ни для перевозки, ни для проведения большинства видов монтажных работ комовую вату прессуют и прошивают базальтовыми (стекловолоконными) нитями в плиты, рулоны, маты; скорлупы для обкладки трубопроводов, в том числе с фольгой, прокладываемой в качестве теплоотражающего слоя.

Волокна базальтовой теплоизоляции в плите негорючей обшивки

Температура огнезащиты от вида ваты

Диапазон температур, которые максимально выдерживают различные виды таких огнестойких материалов при длительной эксплуатации:

- Каолиновая (муллит-кремнеземистая) вата марки МКРР-130 – 1150℃; МКРХ-150 – 1300℃.

- Базальтовая минеральная вата – до 1200 градусов Цельсия.

- Кремнеземная вата – до 1100℃.

- Стекловата – 450℃.

- Шлаковата – до 300℃.

***Критический термический удар в 1500 градусов Цельсия не смогут выдержать даже каолиновые (муллит-кремнеземистые) ваты, хотя и изготавливаемые из расплава каменного сырья при температуре 1750℃, но имеющие в составе связующие вещества с более низким пределом плавления. Для эксплуатации в таких сверхтяжелых условиях огнестойкие ваты не предназначены.

Для этих целей используют другие огнеупорные материалы и изделия с защитой от температур выше 1580℃.

Требования нормативных документов

Прямое отношение к огнеупорным и огнестойким ватам имеют следующие нормативные документы, дающие определения, регламентирующие технические условия производства, огневых испытаний:

- ГОСТ 28874-2004, классифицирующий все виды/типы огнеупорных материалов, дающий определение огнеупорности, как технической характеристике товарной продукции выдерживать, не расплавляясь, длительное воздействие высокой температуры.

- ГОСТ 4640-2011 – о технических условиях на минеральную вату.

- ГОСТ 23619-79, устанавливающий технические условия производства огнеупорных теплоизоляционных муллит-кремнеземистых стекловолокнистых материалов.

- ГОСТ 30244-94 – о методиках огневых испытаний на горючесть строительных материалов.

Применение

Благодаря отличным огнеупорным характеристикам, сберегающим тепло свойствам, минеральные ваты используются в строительстве при возведении объектов практически любого назначения, при прокладке/монтаже инженерных сетей/систем, сборке технологического оборудования; а также при изготовлении различных изделий, где востребованы технические параметры этой продукции.

Область применения:

- Для производства огнестойких утеплителей.

- Для утепления, и зачастую одновременно огнезащиты перекрытий, полов, крыш, технических, мансардных этажей; фасадов, подвалов, чердачных помещений зданий.

- В качестве теплоизолирующего заполнения полостей в кирпичных кладках; стыков, зазоров, щелей между железобетонными конструкциями.

- Для теплоизоляции, исключения промерзания трубопроводных сетей, технологических коммуникаций населенных пунктов, промышленных, складских объектов.

- В качестве носителей катализаторов, фильтров для очистки высокотемпературных газов, в том числе выполняя роль огнепреградителей для горючих газовых смесей.

- При производстве различных изделий – от трубной продукции до тормозных колодок автотранспорта в качестве армирующей, теплоизоляционной основы.

- Для армирования огнеупорного (огнестойкого) бетона.

- Для конструктивной огнезащиты несущих, ограждающих строительных конструкций из древесины, металла, железобетона; коробов транзитных воздуховодов вентиляционных установок; отводящих дымоходов, шахт систем дымоудаления.

- Для теплоизоляции, огнезащиты трубы, дымохода камина, печи.

- В качестве огнеупорного, не пропускающего тепло защитного покрытия, футеровки для печей утилизации сгораемых отходов; паровых котлов, газовых турбин объектов теплоэнергетики.

- Для теплозащиты металлургических печей, технологических установок переработки нефти, газового конденсата.

- В качестве связующего при производстве огнеупорных обмазок, паст, огнезащитных штукатурок.

- Для теплоизоляции емкостей, резервуаров со сжатыми, сжиженными газами.

- Для заполнения внутреннего пространства противопожарных ворот, перегородок, люков, дверей.

- В тепло/звукоизоляции двигательных отсеков, машинных, генераторных отделений автомобильного, железнодорожного транспорта, морских, речных судов.

Как делают каменную вату

Плюсы и минусы

К преимуществам всех видов огнеупорных, огнестойких минеральных ват относят:

- Высокую термическую стойкость даже при длительном, постоянном огневом и тепловом контакте без разложения, разрушения внутренней структуры.

- Незначительную плотность, что в приоритете при выборе теплоизоляционных, огнезащитных покрытий для несущих конструкций, межэтажных перекрытий строительных объектов.

- Низкую теплопроводность, малую теплоемкость, что формируют отличные теплоизоляционные, энергосберегающие характеристики данной продукции.

- Диэлектрические свойства, важные при использовании на объектах теплоэнергетики, даже при повышении рабочих температур до 700–800℃.

- Отличную химическую стойкость к сильным кислотам, щелочам.

- Устойчивость к сейсмическим колебаниям, вибрационным воздействиям.

- Звукоизоляционные качества.

- Масло/влагостойкость.

- Не смачивание расплавами цветных металлов.

- Длительный период эксплуатации без потери теплоизоляционных, огнезащитных параметров продукции.

- Безопасность использования из-за отсутствия выделения токсичных летучих соединений как при нормальной эксплуатации отопительного, технологического оборудования, так и при сильном перегреве поверхностей корпусов; а также при возникновении очага возгорания, контакте с открытым пламенем внутри строительного объекта, где в качестве огнестойких, теплоизоляционных покрытий применены минеральная огнеупорная (огнезащитная) вата, или рулонные, плитные изделия на ее основе.

- Невысокая стоимость продукции, что важно, как для заказчиков строительства, реконструкции крупных производственных объектов, так и возведения многоэтажных, частных домов.

- Значительное уменьшение объема более дорогих керамических огнеупорных изделий в составе конструкций кожухов, футеровок отопительного, технологического оборудования, снижение материалоемкости, в тех ситуациях, когда возможна замена на огнестойкие минеральные ваты.

За счет структуры, мягкости, эластичности комовой ватой легко набивают теплоизоляционные кожуха оборудования, но чаще такую продукцию используют в виде рулонных, плитных утеплительных материалов, в том числе в виде готовых изделий; например, полуцилиндров для теплоизоляции трубопроводов инженерных, технологических коммуникаций.

К недостаткам следует отнести необходимость крайней осторожности, обязательности использования плотной спецодежды, устройств защиты дыхательных путей, глаз при проведении любых работ с огнеупорными минеральными ватами, из-за того, что мельчайшие сверхтонкие волокна такой продукции могут нанести вред здоровью людей.

Хлопковое волокно — обзор

5.2 Хлопковое волокно

Хлопковое волокно — одно из самых известных натуральных волокон из рода Gossypium , состоящее из целлюлозы со структурными элементами 1,4-d-глюкопиранозы. Сообщалось о многих исследованиях модификаций поверхности хлопковых волокон с целью дальнейшего улучшения их характеристик, введения новых функций, а также обеспечения совместимости с другими поверхностями. Среди различных методов больший интерес вызывают функционализации путем нанесения покрытия и прививки.Обычно покрытия могут наноситься на поверхность волокон с помощью различных методов, таких как химическое осаждение из паровой фазы, физическое осаждение из паровой фазы, электрохимическое осаждение, плазменная полимеризация, полимеризация, индуцированная УФ-излучением, адмицеллярная полимеризация и т. Д. [27,28].

Gashti et al. [29] применили обработку газом озона на поверхности хлопковых волокон для улучшения их контакта с фторуглеродным мономерным покрытием и, следовательно, их гидрофобности. Комбинированный эффект обработки газом озоном и фторуглеродным мономером на поверхности хлопковых волокон увеличивал их контактный угол до более высоких значений за счет большей гидрофобной природы фторуглеродных мономеров.Эффективная прививка фторуглеродного мономера на поверхность хлопковых волокон была дополнительно подтверждена наблюдаемыми изменениями веса. На рис. 5.2 представлены изображения с помощью сканирующей электронной микроскопии (СЭМ) хлопковых волокон, привитых фторуглеродным мономером, без какой-либо предварительной обработки и с предварительной обработкой озоном. Такой вид модификации поверхности не требует использования каких-либо растворителей, поэтому его можно рассматривать как экологически безопасную обработку [29]. В другом исследовании Gashti et al. [30] разработали хлопковые волокна, модифицированные диоксидом кремния и каолинитом, с помощью сшивающего агента, янтарной кислоты (SA) и катализатора, гипофосфита натрия, с использованием погружения натуральных волокон в коллоидную дисперсию добавок и последующей УФ-обработки.Улучшенное взаимодействие неорганических частиц с функциональными группами целлюлозы на хлопковом волокне было подтверждено с помощью спектроскопического анализа с ослабленным полным отражением с преобразованием Фурье. Влияние этой модификации на краевой угол смачивания хлопковых волокон показано на рис. 5.3. Кроме того, термогравиметрический анализ выявил повышенную термическую стабильность хлопковых волокон, модифицированных диоксидом кремния-каолинита, за счет высокой термостойкости, а также барьерного эффекта массопереноса диоксид кремния-каолинит [30].

Рисунок 5.2. СЭМ-изображения хлопковых волокон: (а) необработанные, (б) 90 мин обработанные озоном, (в) привитый фтормономер 20 г / л, (г) привитый фтормономер 60 г / л, (д) фтормономер 20 г / л, привитый мин. обработки озоном и (е) 60 г / л фтормономера, привитого на 90-минутную обработку озоном [29].

Рисунок 5.3. Изменение краевых углов необработанного и модифицированного хлопкового волокна [30].

Канг и др. [31] изучали влияние покрытия наночастицы серебра / 3-меркаптопропилтриметоксисилан (3-MPTMS) на антибактериальную активность хлопковых волокон, обработанных глицидилтриметиламмонийхлоридом (GTAC).В этом процессе хлопковые волокна погружали в GTAC и затем подвергали сушке с последующим воздействием на них раствора коллоида серебра / 3-MPTMS при 43 ° C в течение 90 минут. Наблюдались повышенные антибактериальные свойства против Pseudomonas aeruginosa за счет комбинированного действия наночастиц серебра и GTAC. Кроме того, анализ SEM показал, что образование шероховатых поверхностей после модификаций происходит из-за улучшенного прикрепления к поверхности [31]. В другом исследовании Varaprasad et al. [32] разработали антибактериальные хлопковые волокна, нанеся нанопокрытие из оксида цинка / альгината натрия на хлопковые волокна.Модифицированные хлопковые волокна продемонстрировали отличную устойчивость к Escherichia coli , что позволяет использовать их в биомедицинских целях [32].

Shafei et al. [33] наблюдали более высокие антибактериальные свойства и устойчивость к ультрафиолетовому излучению для хлопковых волокон, модифицированных бионанокомпозитным покрытием, состоящим из ZnO и карбоксиметилхитозана. Антибактериальные свойства усиливались с увеличением концентрации композита, в то время как устойчивость к ультрафиолетовому излучению улучшалась с увеличением температуры отверждения [33].В другом исследовании Selvam et al. [34] также добились улучшенных антибактериальных свойств по отношению к бактериям Staphylococcus aureus и E. coli , а также отличной реакционной способности окрашивания и стабильности цвета хлопковых волокон за счет применения поли- N -винил-2-пирролидона и наночастиц ZnO. [34]. О существовании большей окрашиваемости УФ-облученных хлопковых волокон, чем мерсеризованных, сообщили Bhatti et al. [35].

Исследование Закирова и др. [36] исследовали фотолюминесцентное поведение хлопковых волокон с химически модифицированной поверхностью и последующим покрытием поли [2-метокси-5- (2-этилгексилокси) -1,4-фениленвинилен] (MEH-PPV).Наблюдалась усиленная фотолюминесценция хлопковых волокон после химической модификации и генерировалась синяя фотолюминесценция при воздействии УФ-излучения. Покрытие MEH-PPV на химически модифицированных хлопковых волокнах вызывало излучение белого света, что объяснялось образованием однородной, а также лучшей адгезией покрытия MEH-PPV к химически модифицированным хлопковым волокнам за счет водородных связей [36].

Ren et al. [37] изготовили 3- (4′-винилбензил) -5,5-диметилгидантоин (VBDMH) и нанесли его на хлопковые волокна с помощью адмицеллярной полимеризации в присутствии катионного поверхностно-активного вещества.Модифицированный полимером хлопок показал хорошую стабильность в отношении S. aureus и E. coli после обработки разбавленным гипохлоритом натрия [37]. Tragoonwichian et al. [38] практиковали адмицеллярную полимеризацию 2-гидрокси-4-акрилоилоксибензофенона (HAB) на поверхности хлопковых волокон с использованием поверхностно-активного вещества, додецилбензолсульфоната натрия, с целью повышения устойчивости к ультрафиолетовому излучению. Повышенный фактор защиты от ультрафиолета, равный 40, наблюдался для модифицированных хлопковых волокон по сравнению с 4 для чистых хлопковых волокон [38].В другом исследовании Tragoonwichian et al. [39] добились комбинированной устойчивости хлопковых волокон к ультрафиолету и воде за счет использования двойного покрытия из HAB и метакрилоксиметилтриметилсилана посредством адмицеллярной полимеризации. Мао с соавторами [40] также разработали устойчивые к ультрафиолетовому излучению хлопковые волокна путем введения наночастиц ZnO на хлопковые волокна, обработанные SiO 2 , с помощью гидротермального метода.

Исследование Pongprayoon et al. [41] сообщили о повышенной гидрофобности хлопковых волокон, модифицированных стиролом, полученных в результате адмицеллярной полимеризации.Полученное хлопковое волокно было устойчиво к капле воды до 30 мин [41]. Чтобы увеличить покрытие стирольной пленки на поверхности хлопкового волокна, авторы использовали дивинилбензол (ДВБ) в качестве сшивающего агента, и было выполнено полное покрытие из сшитого стирола на хлопковых волокнах для 1 мас.% ДВБ [42]. нашел.

Для улучшения огнестойкости хлопковых волокон Gashti et al. [43] наносили многослойные углеродные нанотрубки (MWCNT) на их поверхность с помощью мономера винилфосфоновой кислоты и бензофенонового катализатора с использованием УФ-излучения.Заполнение УНТ хлопковыми волокнами действительно привело к улучшению тепловых свойств, а также огнестойкости из-за их высокого препятствия тепломассопереносу [43].

Джаясубраманян и др. [44] изготовленные супергидрофобные хлопковые волокна путем нанесения покрывающей смеси, состоящей из поливинилхлорида, стеарата меди и наночастиц Fe 2 O 3 или Cr 2 O 3 . Поливинилхлорид в смеси для покрытия действует как связующее и, таким образом, обеспечивает прочную адгезию стеарата меди и наночастиц на хлопковых волокнах.Наблюдался увеличенный угол смачивания водой (WCA) 147,5 ° C и 151,1 ° C для соответствующих покрытий на основе наночастиц Fe 2 O 3 и Cr 2 O 3 . Это привело к созданию несмачиваемого хлопкового волокна с шероховатой поверхностью [44]. В другом исследовании Yu et al. [45] использовали комбинацию наночастиц диоксида кремния и перфтороктилированного четвертичного аммонийсиланового связующего агента, полученного золь-гель процессом, в качестве системы покрытия для получения супергидрофобных хлопковых волокон.В результате модифицированные хлопковые волокна показали WCA 145 ° C и угол смачивания масла 131 ° C [45]. Bae и соавторы [46] также получили супергидрофобность хлопковых волокон после обработки смесью наночастиц кремния и коммерческого водоотталкивающего агента. Был получен более высокий угол смачивания более 130 градусов для системы смешивания с 0,1 мас.% Водоотталкивающего агента. Хотя индивидуальный эффект каждого компонента на водонепроницаемость хлопкового волокна был слабым [46].

Andreozzi et al.[47] сообщили о прививке метакрилатов на поверхность хлопковых волокон через радикальные центры, образовавшиеся после плазменной обработки. В другом исследовании Yeqiu et al. [48] успешно привили блокированный полиуретан на хлопковые волокна простым погружением, что было приписано реакции гидроксильной группы хлопковых волокон с изоцианатами, образованными из блокированного полиуретана. Janhom et al. [49] исследовали влияние полиэтиленимина (PEI) и бычьего сывороточного альбумина (BSA) на поверхность хлопковых волокон с помощью анализа дзета-потенциала.Присутствие PEI на хлопковых волокнах создает больше положительных зарядов, чем BSA [49]. Исследование Takacs et al. [50] сравнили выход прививки различных мономеров, таких как акриламид (AAm), акриловая кислота (Aac), 2-гидроксипропилакрилат (HPA), 2-гидроксипропилметакрилат (HPMA) и N, N’-метиленбисакриламид (BAAm). на предварительно облученной поверхности хлопковых волокон. HPMA показал более высокий выход прививки на поверхность волокна [50].

Halim et al. [51] исследовали влияние окислительно-восстановительной системы отбеливания хлорит натрия / перманганат калия (KMnO 4 ) на поведение хлопковых волокон.Хлопковые волокна сначала обрабатывали KMnO 4 для накопления Mn III , а затем пропитывали раствором хлорита натрия. Наличие адекватного показателя белизны, а также прочности на разрыв отбеленных хлопковых волокон было получено для отбеливающей системы с соотношением материала к щелоку 1:10, содержащей 0,01 н. KMnO 4 при 50 ° C и 5 г / л раствора хлорита натрия. [51]. В другом исследовании Halim et al. [52] достигли достаточного показателя белизны и хороших свойств растяжения хлопковых волокон за счет обработки перекисью водорода, активированной тиомочевиной.

Химический состав хлопкового волокна

Ахсанул Ислам ШонИнженер по текстилю

Rahim Textile Mills Ltd.

Университет Южной Азии, Бангладеш

Электронная почта: [email protected]

Хлопковое волокно

Хлопок очистка , а также отбеливание были проведены на хлопковом волокне, он будет жить на заработную плату, чтобы не использовать калорий на составе хлопка:

| Хлопок |

Компонент | Количество (на сухой основе)% | Основное расположение | Первичная стенка (%) | |||

94 | Вторичная стенка 900 07 | 48 | ||||

Белок | 1.3 | Люмен | 12 | |||

Пектиновая субстанция | 0,9 | Первичная стенка | 12 | Кутикула | 7 | |

Ясень | 1.2 | 3 | ||||

Яблочная, лимонная, а также другие органические кислоты | 0,8 | Люмен | 14 | |||

Всего сахара 0,3 | Первичная стенка | |||||

Пигмент | След | |||||

Прочие | 0.9 |

Целлюлоза:

Содержание целлюлозы в необработанном хлопковом волокне составляет от 88 до 96%. Целлюлоза представляет собой полимер ß-D-глюкозы, имеющий определенную конфигурацию, показанную на рисунке снизу вверх. Целлобиоза, повторяющаяся единица измерения целлюлозы, состоит из 2 молекул бета-глюкозы, связанных вместе атомами углерода 1: 4. Каждая последующая единица измерения глюкозы поворачивается на 1800 вокруг оси молекулы.Это дает линейную полимерную цепь, которая является почти плоской, следовательно, пригодной для образования волокон.| Химическая структура хлопка |

Белок:

Эти области происходят из протоплазмы живой клетки. Волокно содержит умеренный процент азота, но не весь азот вносит каждый бит белка.Считается, что азотсодержащие соединения могут жить вместе с естественными красящими веществами.

Пектиновое вещество:

Натуральное хлопковое волокно содержит производные пектиновой кислоты. Они представлены в основном кальцием, а также пектатами метила. Но присутствует и бесценная пектиновая кислота, а также метилпектат.

Масло, жирное, а также воск:

Масла, а также жиры представляют собой сложные эфиры глицерина (глицериды) среди более насыщенных, а также ненасыщенных жирных кислот.Воски представляют собой сложные эфиры сложного одноатомного спирта и жирной кислоты.

Масла, жиры, а также воски нерастворимы внутри воды, масел, а также воска из хлопкового волокна состоит из:

- Глицеридов, которые легко омыляются маслами, а также жирами

- Восками, которые можно омылять при любых трудностях

- Неомыляемые масла

- Свободные жирные кислоты, а также

- Следы мыла

(PDF) Химическая структура и свойства хлопка

Химическая структура и свойства хлопка 31

Balls, W. L. (1928). Исследования качества хлопка, Macmillan, Лондон.

Басра, А. С. и Малик, К. П. (1984). Развитие хлопкового волокна, Int. Rev. Cytol.,

89, 65–113.

Бизли К. А. (1977). Культура яйцеклеток: фундаментальные и прагматические исследования для хлопковой промышленности

, в Растительных клетках, тканях и культуре органов, J.Р. Райнерт и Дж. П. С. Бай, ред.,

,160.

,, Бенедикт, Д. Р., Кохель, Р. Дж. И Дживиден, Г. М. (1994). Кристаллическая целлюлоза и хлопок

Прочность волокна, Crop Science, 34 (1), 147–151.

Берлин, Дж. Д. (1986). Внешний эпидермис хлопкового семени у Mauney, J. R. and J. McD.

Стюарт, ред., Психология хлопка, страницы 375–415, Фонд хлопка.

Бикалес, Н. М. и Сигал, Л. Эдс, (1971). Высокие полимеры, Vol. V, Часть V, Целлюлоза и производные целлюлозы

, Wiley Interscience, Нью-Йорк, штат Нью-Йорк.

Бойлстон, Э. К., Тибодо, Д. П. и Эванс, Дж. П. (1993). Применение микроскопии к разработке эталонного метода определения зрелости хлопкового волокна

, Textile Res. J., 63 (2),

80–87.

Кассман, К. Г., Керби, Т. А., Робертс, Б. А., Брюант, Д. К. и Хигаши, С. Л. (1990).

Влияние питания калием на урожайность и качество волокна хлопка Акала, Crop Sci.,

30, 672–677.

Дарвилл А., Макнил М., Альберсхайм П. и Делмер Д.П. Биохимия растений,

Vol. 1, Academic Press, Нью-Йорк, 1980, стр. 91–161.

Давидонис, Г. и Инохоса, О. (1994). Влияние местоположения семян на развитие хлопкового волокна

in planta и in vitro, Наука о растениях, 203, 107–113.

деГрюи И.В., Карра Дж. Х. и Гойнс В. Р. (1973). Тонкая структура хлопка, Атлас

микроскопии хлопка, в Fiber Science Series V.6, ed. Р. Т. О’Коннер, Деккер, Нью-

Йорк.

Элиас, Х.G. Макромолекулы: Часть 2: Синтез и материалы, Plenum Press, New York,

1977, гл. 31, стр. 1081.

Фигини М. (1982). Целлюлоза и другие природные полимерные системы, Биогенез, структура

и деградация, 243–271, Plenum Press, Нью-Йорк.

Freytag, R. and Donze, J.-J. (1983). Щелочная обработка целлюлозных волокон, в Справочнике

науки о волокнах и технологиях: том 1, Химическая обработка волокон и

тканей, основы и подготовка, часть A Марсель Деккер, Нью-Йорк, стр.94–120.

Фрикселл, П. А. (1963). Морфология основания семенных волосков Gossypium I. брутто

морфология, Бот. Газ., 124, 196–199.

Гибсон, Дж. Р. (1986). Влияние температуры на рост, развитие и свойства волокон,

в «Психологии хлопка», Дж. Р. Мани и Дж. М. Стюард, редакторы, The Cotton Foundation,

, Мемфис, Теннесси, стр. 47–56.

Голдвейт, Ф. Г. и Гатри, Дж. Д. (1954). Текстильные волокна Мэтью, Х. Р. Мауэрсбергер,

изд., Wiley Interscience, Нью-Йорк.

Геринг, Д. А. И. и Тимелл, Т. Э. (1962). Молекулярная масса нативной целлюлозы, TAPPI,

45, 454–460.

Гойнс, В. Р., Ингбер, Б. Ф. и Триплетт, Б. А. (1995). Вторичная стенка из хлопкового волокна

проявление — время в зависимости от толщины, Textile Res. J., 65 (7), 400–408.

Грейвс, Д. А. и Стюарт, Дж. М. (1988), Хронология дифференцировки клеток волокон хлопка

(Gossypium hirsutum L.), Planta, 175, 254–258.

Грин, К. К. и Калп, Т. У. (1990). Одновременное повышение урожайности, качества волокна,

и прочности пряжи в хлопчатобумажной области Верхнего Возвышения, Crop Sci., 30, 66–69.

Хейглер, К. Х., Рао, Н. Р., Робертс, Э. М., Хуанг, Дж., Апчерч, Д. Р. и Тролиндер,

Н. Л. (1991). Культивированные семяпочки как модели для хлопкового волокна, развивающиеся при низких температурах

, Plant Physiol. 95 (1), 88–91.

ХЛОПОЕ — Свойства и химический состав

Хлопок — это пористое, пушистое штапельное волокно, образовавшееся в виде шарика или защитной пилюли.Волокно представляет собой почти чистую целлюлозу. Помощь в разбрасывании семян — это основная ботаническая цель хлопкового волокна.

Хлопок — это цветущий кустарник, обитающий в жарких и слабых парных регионах, включая Индию, Америку и Африку. Максимальное разнообразие группы натурального хлопка происходит из Мексики; плыть по Австралии и Африке. Хлопковое волокно выращивалось отдельно в древнем и современном мирах.

Английское название « Cotton » происходит от арабского языка, который начал использоваться примерно в 1400 году нашей эры.

Хлопковое волокно часто скручивают в пряжу или нить и используют для создания мягкого, натурального, гибкого и дышащего тканевого материала, а затем его используют в основном для изготовления одежды.

Цель использования хлопкового волокна: • Более низкая стоимость производства и высокая производительность.

• Хлопок также используется для изготовления пряжи / ниток, используемых при вязании крючком и спицами, ткачестве.

Целлюлоза — 91.00%

Вода — 7,85%

Протоплазма, пектины — 0,55%

Воски, жирные вещества — 0,40%

Минеральные соли — 0,20%

• Очень высокие блестящие свойства

• Хорошая прочность как во влажном, так и в сухом состоянии

• Идеальная стабильность размеров

• Лучшая влагопоглощающая способность — в основном используется для изготовления спортивной одежды, спортивной одежды, одежды для йоги и т. Д.,

В настоящее время мировое производство хлопкового волокна приближается к 25 миллионам тонн в год, в расчете на 2.5% пахотных земель в мире.

Крупнейшим производителем хлопкового волокна в мире является Китай, эти волокна используются внутри страны. Соединенные Штаты были основным экспортером в течение бесчисленных лет.

В настоящее время хлопок — это наиболее широко используемая ткань из натуральных волокон в одежде.

Помимо швейной промышленности, хлопковые волокна используются в рыболовных сетях, кофейных фильтрах, палатках, производстве взрывчатых веществ, хлопчатобумажной бумаге и переплетном деле. Самая первая китайская бумага была произведена из хлопкового волокна.Когда-то дымовые трубы делали из хлопка.

Покрывала или предметы домашнего обихода изготовлены из хлопковых волокон. Ткани также могут быть изготовлены из бывшего в употреблении или улучшенного хлопка [который уже использовался], который в противном случае будет выброшен на каком-то этапе процесса прядения, ткачества или раскроя. В то же время, поскольку многие ткани полностью состоят из хлопковых волокон, в некоторых материалах хлопок смешивается с другими волокнами, такими как вискоза, шерсть и синтетические волокна, такие как полиэстер.

Хлопок также может использоваться в трикотажных или тканых материалах , , поскольку он может быть смешан с эластаном для придания растяжимости пряжи для трикотажных тканей и одежды, такой как эластичные джинсы.

ХИМИЧЕСКИЙ СОСТАВ ХЛОПКОВОГО ВОЛОКНА, ХИМИЧЕСКАЯ ФОРМУЛА ХЛОПКОВОГО ВОЛОКНА, ВИД ХЛОПНОГО ВОЛОКНА В ПЕРЕСЕЧЕНИИ

ХИМИЧЕСКИЙ СОСТАВ ХЛОПКОВОГО ВОЛОКНА:

Химический состав любого текстильного волокна очень важен. Обработка любого текстильного волокна невозможна без знания его химического состава.Каждое волокно состоит из каких-то элементов. Эти элементы определяют характеристики волокна. Хлопковое волокно в основном состоит из целлюлозы. Другие элементы, присутствующие в нем, представляют собой примеси. Состав хлопкового волокна приведен ниже в таблице:

ХИМИЧЕСКИЙ СТРУКТУРА И ФОРМУЛА ХЛОПКОВОГО ВОЛОКНА:

Химия целлюлозы

После чистки и отбеливания хлопок содержит около 99% целлюлозы.Целлюлоза — это макромолекула. Это полимер, состоящий из длинной цепи молекул глюкозы, связанных кислородными мостиками от C-1 до C-4 с удалением воды (гликозидные связи). Ангидроглюкозные единицы связаны вместе как бета-целлобиоза; следовательно, ангидро-бета-целлобиоза является повторяющейся единицей полимерной цепи. «Количество повторяющихся звеньев, связанных вместе с образованием полимера целлюлозы, называется степенью полимеризации».

Древесная масса, вискоза и целлофан (все три восстановлены из древесной целлюлозы) также состоят из полимеров целлюлозы.«Хлопковая целлюлоза отличается от древесной целлюлозы в первую очередь более высокой степенью полимеризации и кристалличности». Кристалличность указывает на то, что молекулы волокна плотно упакованы и параллельны друг другу.

Химическая структура хлопка

Цепи целлюлозы в хлопковых волокнах, как правило, удерживаются на месте водородными связями. Эти водородные связи возникают между гидроксильными группами соседних молекул и наиболее распространены между параллельными, плотно упакованными молекулами в кристаллических областях волокна.

Три гидроксильные группы, одна первичная и две вторичные, в каждом повторяющемся целлобиозном звене целлюлозы являются химически активными. Эти группы могут подвергаться реакциям замещения в процедурах, разработанных для модификации целлюлозных волокон или при применении красителей и отделочных материалов для сшивания. Гидроксильные группы также служат основными центрами сорбции молекул воды. «Непосредственно сорбированная вода прочно хемосорбируется на целлюлозных гидроксильных группах за счет водородных связей».

«Прочность хлопка обычно увеличивается с повышением влажности.Это различие между волокнами в их реакции на влагу объясняется межмолекулярной водородной связью между цепями целлюлозы и степенью их кристалличности ».

Термопластические волокна плавятся при повышенных температурах и имеют температуру стеклования в какой-то момент ниже точки плавления полимера. «При температуре стеклования термопластическое волокно становится хрупким и теряет эластичность». Хлопок не является термопластичным волокном; поэтому он не имеет температуры стеклования и остается гибким даже при очень низких температурах.При повышенных температурах хлопок не тает, а разлагается. Длительное воздействие сухого тепла выше 300 ° F (149 ° C) приводит к постепенному разложению хлопковых волокон, а температура выше 475 ° F (246 ° C) вызывает быстрое ухудшение.

• ВИД В РАЗРЕЗЕ И ФИЗИЧЕСКАЯ СТРУКТУРА ХЛОПКОВОГО ВОЛОКНА:

• «Кутикула» — это внешний восковой слой, содержащий пектины и белковые вещества. Он служит гладким водостойким покрытием, защищающим волокно. Этот слой удаляется с волокна чисткой.

• «Первичная стенка» — это исходная тонкая клеточная стенка. В основном это целлюлоза, она состоит из сети тонких волокон (небольших нитей целлюлозы). Это создает хорошо организованную систему непрерывных очень тонких капилляров. Хорошо известно, что мелкие капилляры отнимают жидкость от крупных капилляров. «Тонкие поверхностные капилляры каждого хлопкового волокна в значительной степени способствуют тому, что хлопок вытирается при сушке».

• «Обмоточный слой» (также называемый слоем S1) — это первый слой вторичного утолщения.Он отличается по структуре как от основной стены, так и от остальной части вспомогательной стены. «Он состоит из фибрилл, выровненных под углом от 40 до 70 градусов к оси волокна в виде открытой сетки».

• «Вторичная стенка» (также называемая слоем S2) состоит из концентрических слоев целлюлозы, «которые составляют основную часть хлопкового волокна». После того, как волокно достигнет максимального диаметра, добавляются новые слои целлюлозы, чтобы сформировать вторичную стенку. Фибриллы осаждаются под углом от 70 до 80 градусов к оси волокна, меняя угол в точках по длине волокна.Фибриллы упакованы близко друг к другу, образуя небольшие капилляры.

• «Стенка просвета» (также называемая слоем S3) отделяет вторичную стенку от просвета и кажется более устойчивой к определенным реагентам, чем слои вторичной стенки.

Зрелое хлопковое волокно состоит из следующих шести частей.

«Просвет» — это полый канал, который проходит по всей длине волокна. В период роста он наполнен живым протопластом. После созревания волокна и раскрытия коробочки протопласт высыхает, и просвет естественным образом схлопывается, оставляя центральную пустоту или поровое пространство в каждом волокне.

На рисунке показана схематическая структура зрелого хлопкового волокна с указанием его шести частей.

По всей структуре волокна имеются поры или капиллярные пространства разного размера между фибриллами разного размера в каждой из шести частей волокна. Таким образом, хлопковое волокно можно рассматривать как микроскопическую физическую губку со сложной пористой структурой. Эта внутренняя структура делает хлопковые волокна доступными для жидкостей и паров. Капиллярное действие фибрилл втягивает жидкость, где она удерживается в порах между фибриллами.Эта структура обеспечивает растительные свойства и уникальную впитывающую способность хлопка.

Хлопковое волокно, если рассматривать его целиком, представляет собой плоскую скрученную ленту с количеством витков от 50 до 100 витков на дюйм. Волокно сужается на одном конце и фибриллируется на другом, где оно соединяется с семенами хлопка. Это обеспечивает волокну мягкую

потрогать или почувствовать, потому что у него нет резко обрезанных концов, как у синтетических штапельных волокон.

Хлопковое волокно | Физико-химические свойства хлопка

Хлопковое волокно — это целлюлозное волокно.Он пользуется популярностью во всем мире благодаря разнообразию применения. Хлопковое волокно является наиболее часто используемым волокном для производства различных типов тканей во всем мире. Хлопчатобумажные ткани удобнее носить, чем изделия из других волокон. Комфортно носить в любое время года.

Как и все текстильные волокна, хлопок обладает собственными физическими и химическими свойствами, которые необходимо знать для лучшей обработки при прядении, ткачестве, вязании, крашении, печати и отделке. Здесь я написал о физических и химических свойствах хлопкового волокна.

Физические свойства хлопка : Физические свойства хлопкового волокна приведены ниже:

- Цвет : Цвет хлопкового волокна может быть белым, кремово-белым, голубовато-белым, желтовато-белым или серым.

- Прочность на разрыв : Хлопок — это волокно средней прочности. Плотность 3-5 г / ден. На прочность сильно влияет влажность; Прочность хлопка в мокром состоянии составляет 20%, что выше прочности в сухом состоянии.

- Относительное удлинение при разрыве: Хлопок не подвержен механическим нагрузкам.Имеет удлинение при разрыве 5-10%.

- Elastic Recovery : Хлопок — это неэластичное и жесткое волокно. При 2% расширении он имеет ER 74%, а при 5% расширении ER 45%.

- Удельный вес : Удельный вес 1,54.