Как промыть трубы и почистить водосток: чистка труб канализации и водопровода в домашних условиях

Засоры в канализации

Признаки. На возникновение засора в канализационной трубе указывают:

- появление неприятного запаха из слива раковины. Причиной служат жировые и белковые отложения на стенках сливной трубы, которые являются благоприятной средой для развития микроорганизмов;

- затрудненный отток воды при использовании сантехнического прибора или заметный подъем уровня жидкости в чаше унитаза при нажатии слива;

- снижение напора. Такая ситуация нередко возникает при высокой жесткости воды или образовании внутри водопроводной трубы большого слоя ржавчины. Иногда водопровод засорен до такой степени, что напор полностью отсутствует.

Причины появления. Перед тем, как очистить слив, важно выявить причину возникновения засора. Чаще проблемы с канализационной системой вызваны:

- попаданием в трубу крупного предмета.

- зарастанием просвета. Это происходит из-за накопления отходов и продуктов жизнедеятельности на стенках труб;

- возникновением жировой пробки. При неправильной эксплуатации частицы жира, попадающие в трубу, скапливаются на стенках и со временем могут полностью перекрыть просвет. Жировые пробки особенно опасны для металлических систем;

- образованием мыльной пробки в ванной комнате. Со временем мыло смешивается с другими частицами и твердеет;

- попаданием волос. Устранить такой засор можно механическим способом или с помощью химических веществ;

- ошибками в проектировании и монтаже. В этом случае избежать проблем можно, заново собрав систему;

- высокой жесткостью воды и солевыми отложениями, которым особенно подвержены металлические трубы.

Чем опасен засор в канализации. При создании любого строительного объекта особое внимание уделяют проектированию канализационной системы.

Профилактика засоров в канализации. Любую проблему проще предотвратить, чем устранить. Чтобы избежать возникновения засоров в канализационной трубе, воспользуйтесь следующими советами.

- Раз в несколько дней открывайте кран с горячей водой на непродолжительное время, чтобы избежать появления жировых отложений на стенках.

- Используйте специальные сеточки из металла или пластмассы, которые устанавливают в слив раковины.

Особенно важно использовать их на кухне, где остатки пищи часто становятся причиной засора.

Особенно важно использовать их на кухне, где остатки пищи часто становятся причиной засора. - Регулярно разбирайте трубы слива и прочищайте их от образовавшихся отложений.

- Не бросайте в канализацию отходы, для которых предусмотрен другой способ утилизации. Постепенно откладываясь на стенках, они могут полностью перекрыть слив воды.

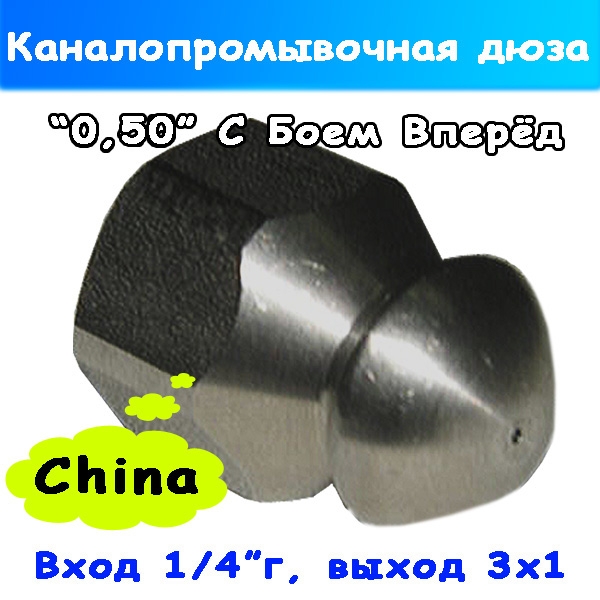

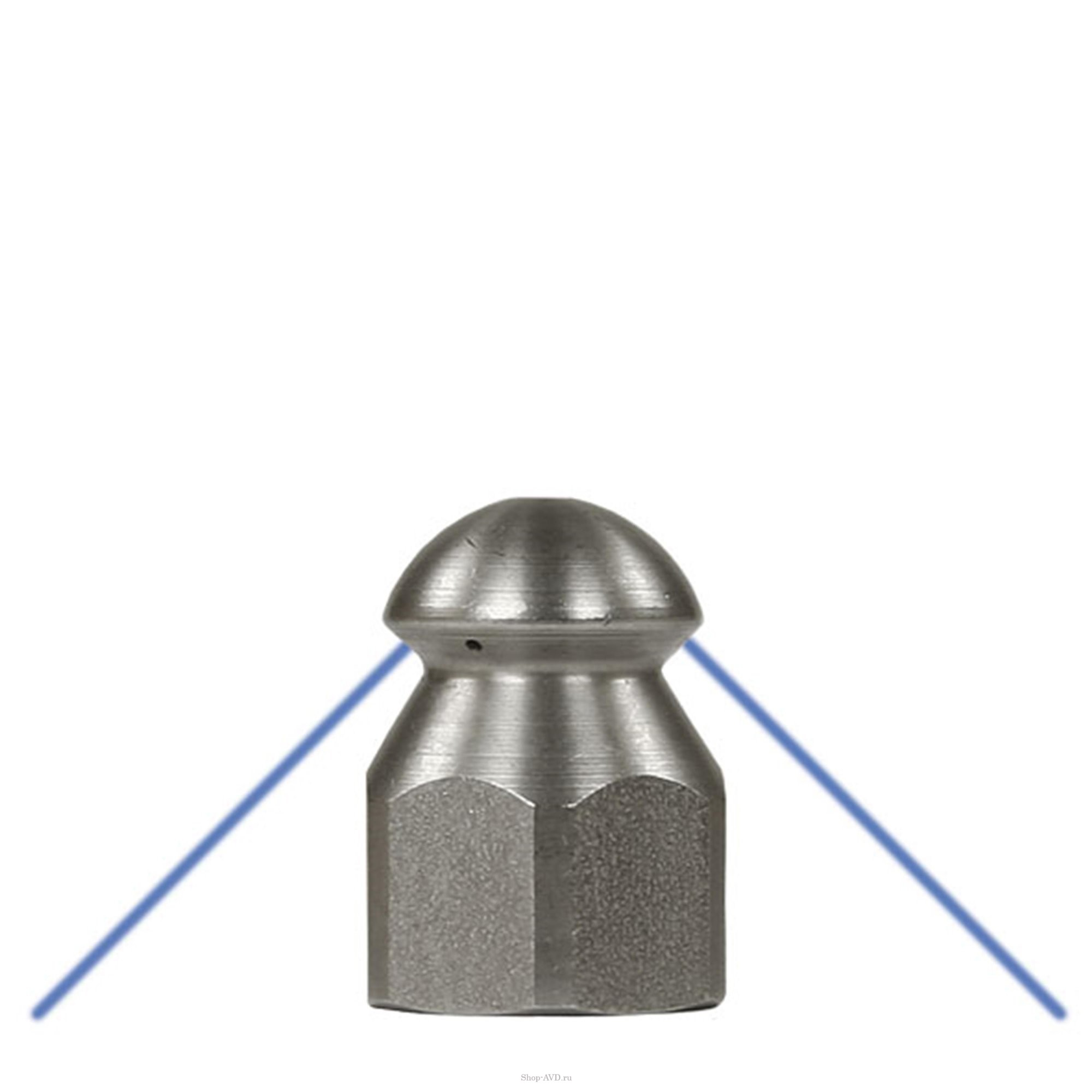

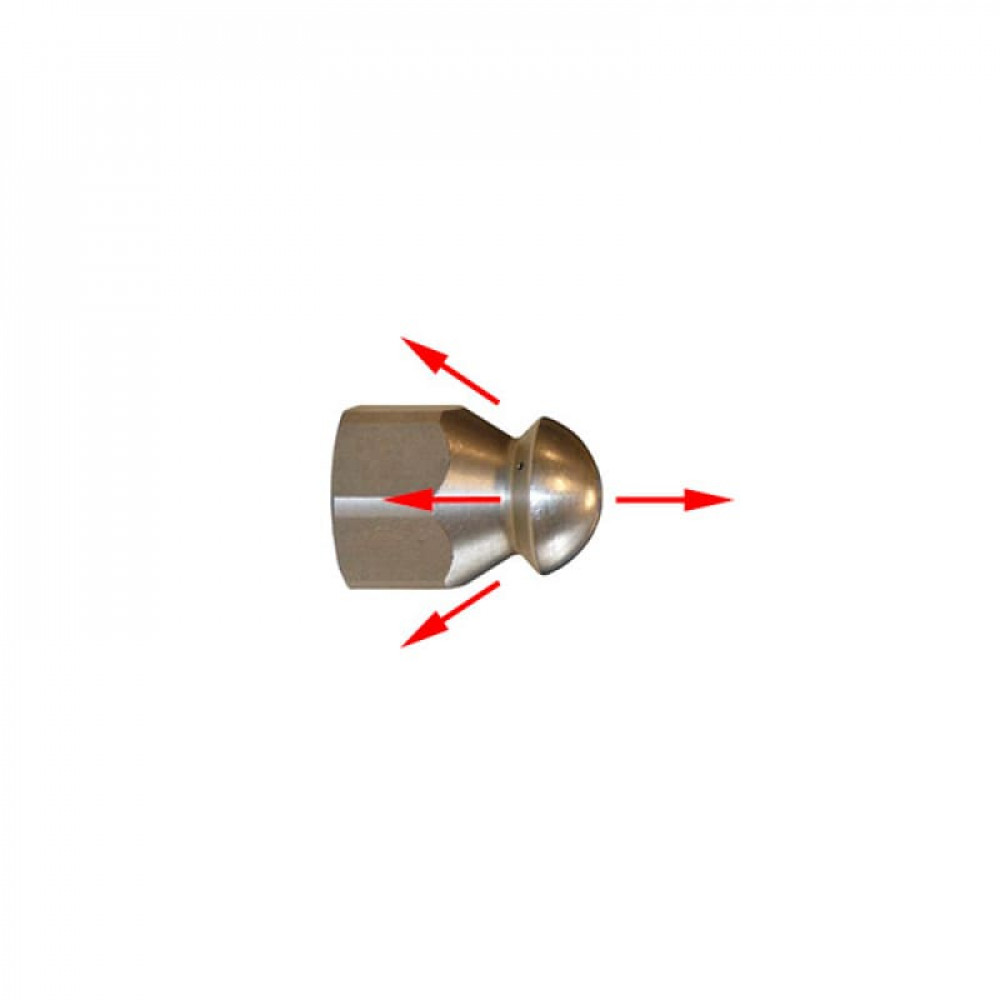

Задумал шланг прочистки канализации на Karcher — Проекты в работе

О, а у моего такого нет.

У соседа моего тоже нет, как увидел, говорит что каждый год мучается и оно не идет. Возможно поэтому. Сказал что в следующий раз мою возьмет попробовать. Я сразу такую купил, с четырьмя отверстиями. Кстати, насчет очень большого давления — нет там его, в смысле, что 4 отверстия это не одно как в пистолете и давление намного меньше. Размер отверстий не знаю, меньше миллиметра.

Размер отверстий не знаю, меньше миллиметра.

petruk, чтобы было дешевле можно пойти в любую контору РВД, у них на заднем дворе всегда куча убитых шлангов, можно выбрать несколько кусков подлиннее (бесплатно отдают) и там же их соединят (уже за деньги, конечно) и там же можно спросить саму насадку, у них дешевле чем в Керхере. Еще можно спросить шланги где ремонтируют погрузчики, я на работе набрал вообще целых, их меняют в порядке профилактики когда наружная оболочка потреплется. Диаметр шланга один в один как на большинстве моек (6мм внутренний , погрузчики Still). Мои вообще с гайками, я только соединения с резьбой купил и теперь могу собрать нужную мне длину. Метров 50 есть. Пластиковая труба плохо, она жесткая. При прочистке шланг приходилось не только вперед-назад толкать, а еще и прокручивать, чтобы струи всю поверхность трубы омывали. С пластиком такое не сделаешь.

Да, если шланг б/у принести и попросить обжать — начинают говорить что это плохо, что его порвет, что наконечник в трубе останется и что гарантий они не дадут. Особо не слушайте, они конечно правы, но тут не то давление, как в гидравлике. Все будет работать. А если и отлетит, то все равно сделать еще раз будет дешевле чем купить новый фирменный шланг.

Особо не слушайте, они конечно правы, но тут не то давление, как в гидравлике. Все будет работать. А если и отлетит, то все равно сделать еще раз будет дешевле чем купить новый фирменный шланг.

Как подобрать сопло для безвоздушного распыления?

Выбирая окрасочный агрегат безвоздушного распыления, зачастую возникает вопрос, как подобрать сопло к безвоздушному краскопульту. Понадеяться на честность менеджера и по попросить у него выставить счет на набор сопел — не совсем правильное решение. Обычно в таких случаях вы можете получить либо неликвидные, либо завалявшиеся на складе сопла, которые реже всего берут. Чтобы избежать таких неприятностей, желательно самому немного разбираться в типах размеров сопел и понимать, хотя бы приблизительно, какие сопла для чего предназначены.Краска в безвоздушные краскопульты подается от

специального насоса высокого давления и распыляется через сопла малого сечения.

У всех основных производителей безвоздушных краскопультов и сопел к ним, таких

как Wagner, Graco или Binks, сопла обозначаются трехзначным числом. Например,

возьмем сопло с обозначением 317, первая цифра в номере «3..» обозначает угол

распыления краски 30 градусов, при этом угле, можно приблизительно посчитать

ширину отпечатка краски, она составит порядка 15 см, при условии, что вы

придерживаетесь рекомендованного расстояния от краскопульта до окрашиваемой

поверхности (30-35 см). Оставшиеся две цифры «.17» в номере сопла обозначают

проходное сечение, отверстие, сопла 0,017” если хотите понять сколько это

отверстие будет в миллиметрах, то умножайте на 25, это получится 0,43 мм. От

отверстия безвоздушного сопла зависит реальный расход краски, скорость ее

нанесения и вязкость распыляемой краски.

Например,

возьмем сопло с обозначением 317, первая цифра в номере «3..» обозначает угол

распыления краски 30 градусов, при этом угле, можно приблизительно посчитать

ширину отпечатка краски, она составит порядка 15 см, при условии, что вы

придерживаетесь рекомендованного расстояния от краскопульта до окрашиваемой

поверхности (30-35 см). Оставшиеся две цифры «.17» в номере сопла обозначают

проходное сечение, отверстие, сопла 0,017” если хотите понять сколько это

отверстие будет в миллиметрах, то умножайте на 25, это получится 0,43 мм. От

отверстия безвоздушного сопла зависит реальный расход краски, скорость ее

нанесения и вязкость распыляемой краски.

Не стоит пугаться того факта, что сопла такого малого размера. Это нормально,

т.к. при безвоздушном распылении аппарат дает от 100-530 бар (в зависимости от

модели), так что аппарат в любом случае «продавит» краску через такое сопло,

главное, чтобы ему литража хватило.

Возьмем другое сопло, ну, например, 219.

Еще один вариант, сопло 415. Первая цифра «4..» — угол факела краски 40

градусов, ширина отпечатка краски – 20 см, если выдерживаете правильное

расстояние. «.15» — отверстие безвоздушного сопла, в миллиметрах — 0,37 мм

Таким образом, при условии, что вы выдерживаете одинакового расстояние до

окрашиваемой поверхности, при распылении, например, краски ГФ 021 или ПФ 115

через сопло 317 вы получиеь средний по ширине факел при средней скорости

нанесения. Таким факелом можно красить или грунтовать не очень габаритные

изделия, металлические балки.

При использовании сопла 219 ширина факела будет уже, чем через 317 сопло,

толщина слоя нанесения будет толще, и маляру придется работать быстрее, чтобы

не было потеков. Зато краска будет реже забивать сопло, и часто прочищать его

не будет необходимости.

Зато краска будет реже забивать сопло, и часто прочищать его

не будет необходимости.

Через 415 сопло получится самый широкий среди вышеописанных сопел факел, а из-за малого отверстия сопла скорость нанесения, самая низкая. Это чревато более частым забиванием сопла, но зато качество нанесения будет заметно лучше и потеков будет меньше.

Всеми вышеперечисленными соплами можно распылять грунт ГФ 021 или краску ПФ 115, но скорость распыления, качество распыления и ширина факела у всех будет разная. Конечно, можно взять какое-то среднее сопло, и, если деталь узкая, больше приближать краскопульт к изделию, а при покраске широких изделий отводить его подальше. Но в этом случае может получиться перерасход краски за счет красочного тумана или пострадать качество поверхности.

В идеале нужно иметь некий набор сопел под каждую краску, чтобы всегда можно

было подстроиться по месту под краску, которую необходимо распылить. Опять же,

одна и та же краска может отличаться по вязкости банка от банки. Причин может

быть много: различный срок годности краски в разных банках, разная степень разбавленности

(зависит уже от вас), или даже температура окружающей среды— все это влияет на

распыление краски через сопло. Поэтому лучше иметь 3-4 разных соседних сопла,

чтобы в случае чего оперативно подстроиться, а не «играть» с растворителями,

давлением окрасочного аппарата или постоянной чисткой сопла.

Причин может

быть много: различный срок годности краски в разных банках, разная степень разбавленности

(зависит уже от вас), или даже температура окружающей среды— все это влияет на

распыление краски через сопло. Поэтому лучше иметь 3-4 разных соседних сопла,

чтобы в случае чего оперативно подстроиться, а не «играть» с растворителями,

давлением окрасочного аппарата или постоянной чисткой сопла.

Чтобы узнать, какой угол распыления вам нужен, посмотрите внимательно на ваше

изделие. Если это узкие балки, берите узкие сопла «1..» , «2..», «3..» , если

изделие — это фасад дома, то нужно более широкое безвоздушное сопло — «4..»,

«5..», «6..».

Чтобы понять, какое отверстие сопла вам нужно, посмотрите паспорт на краску или

позвоните технологу от продавца краски, он должен дать свои рекомендации по

распылению краски. Если технолог, допустим, скажет, что сопла для распыления

должны быть от 0,021”-0,027”, как у большинства огнезащитных красок, берите

сопла посередине этого разброса, 0,023”-0,025” , а потом, если что,

подстроитесь по месту. Ну и опять же, основывайтесь на выбранные ранее

необходимые вам углы распыления

Ну и опять же, основывайтесь на выбранные ранее

необходимые вам углы распыления

Если в паспорте на краску указанно, что ее можно наносить безвоздушным

распылением, но не указано, каким соплом, то ориентировочно используются

следующие сопла:

0,007″ — 0,011″ — для покраски деревянных изделий лаками и морилками, для нанесения жидких грунтов, для нанесения красок вязкостью похожей на воду.

0,011″ — 0,013″ — для нанесения красок на окна и двери, для покраски мебельных фасадов, для покраски лакокрасочными материалами низкой вязкости.

0,015″ — 0,017″ — для нанесения грунтов, масляных красок и красок при покраске вагонов, автокранов, в авиастроении, при покраске вертолетов, при нанесении красок, например, ПФ 115 или ГФ 021

0,019″ — 0,023″ — для нанесения фасадных красок, антикоррозионных

покрытий, цинконаполненных составов типа (Цинол, Цинотан), жидкой теплоизоляции

(типа Корунд, Атсратек), огнезащиты по дереву или по металлу.

0,023″ — 0,031″ — для нанесения огнезащитных составов для металла,

например, Вуп 2, Феникс, Протерм Стил, Нулифаер, Огракс, Уникум, Джокер , Крауз

и им подобных. Также данными соплами наносятся гидроизоляционные материалы,

например, Гипердесмо

0,033″ — 0,067″ — для нанесения вязких, пастообразных составов,

сверхвязких или тягучих огнезащитных составов, гидроизоляции, распыляемой

безвоздушным способом шпатлевки.

Если у вас уже есть какое-то сопло безвоздушного распыления, то, прежде чем

купить еще одно, посмотрите на трехзначный номер на пластиковом флажке сопла.

Он может быть выгравирован или висеть на отдельной металлической бирке.

Вставьте это сопло в краскопульт и попробуйте «пыльнуть» краску. Если факел

получается четкий, ширина устраивает, подтеков краски нет, то берите такое же

сопло. Если не устраивает ширина, то берите сопло либо уже, либо шире. Если

подтеки, то берите более тонкое сопло. Если ваше сопло постоянно забивается, то

возьмите сопло с более крупным отверстием. Если факел полосит, то поиграйте

давлением, посмотрите фильтр в ручке краскопульта (он там скорее всего

забитый). Испробовав все, поиграйте растворителем. Если не поможет, покупайте

соседние сопла, с ними, скорее всего, у вас все получится.

Если ваше сопло постоянно забивается, то

возьмите сопло с более крупным отверстием. Если факел полосит, то поиграйте

давлением, посмотрите фильтр в ручке краскопульта (он там скорее всего

забитый). Испробовав все, поиграйте растворителем. Если не поможет, покупайте

соседние сопла, с ними, скорее всего, у вас все получится.

И последнее. Если все-таки вы полностью доверяете продавцу окрасочного оборудования и полагаетесь на его опыт, обязательно скажите ему при покупке краскопульта название краски, что конкретно вы будете красить, и ваши пожелания. Тогда он выпишет нужные вам сопла, а не продаст их абстрактным набором

пескоструйный аппарат, пескоструйная очистка, обучение и т.д.

Что называют пескоструйной очисткой.

Под пескоструйной очисткой понимают очистку поверхностей путем воздействия песка в качестве шлифовального средства, который с помощью сжатого воздуха с высоким ускорением направляется на очищаемый объект через форсунку (сопло), которые Вы можете купить у нас, по самым низким ценам.

Хотя согласно терминологии правильнее было бы назвать этот процесс очистки абразивоструйной очисткой, т.к. помимо песка в процессе очистки участвуют зерна самого различного вида, тем не менее, в дальнейшем следует употреблять общепринятое в практике название «пескоструйная очистка».

Подробнее о материалах с наиболее употребимыми видами зерен мы расскажем позже.

С помощью пескоструйного метода можно достигнуть различной степени очистки. При очистке металлических поверхностей степени очистки можно условно разбить на 4 следующие группы:

- Пескоструйная очистка с эффектом, напоминающим очистку металлической щеткой.

- Обычная очистка поверхности без эффекта зеркального блеска.

- Очистка металлической поверхности почти до блеска.

- Очистка металлической поверхности до полного блеска.

Выбор степени очистки следует определять заранее в зависимости от того, какое покрытие было нанесено на металлическую поверхность: антикоррозионное, эмалевое, грунтовочная краска, цинковое или пластмассовое покрытие и т. д.

д.

Наряду с очисткой металлических поверхностей процесс пескоструйной очистки применяется также при матировании стекла для декоративных целей, при удалении остатков лаков и красок с древесины, при очистке предметов из пластика (напр.: зубных протезов, электронных деталей и т.д.). Он используется также для удаления наслоений на бетоне, при очистке фасадов зданий, в кожевенной промышленности и во многих других отраслях.

Назначение процесса пескоструйной очистки

При обработке металлических поверхностей струей песка этот процесс выполняет двойную функцию: он очищает поверхность и придает ей шероховатость. Это двойное действие достигается с помощью абразивных частиц, которые с высокой скоростью врезаются в металлическую поверхность. В зависимости от типа применяемого абразива поверхность отделывается, или ей придается шероховатость в виде определенной грунтовочной текстуры. Таким образом, очищенная и шероховатая металлическая поверхность представляет собой безупречную основу для сцепления с современными защитными покрытиями.

Мыслящие экономическими категориями предприниматели знают, что коррозионная защита дешевле, чем замена пораженных ржавчиной элементов конструкции. По этой причине в настоящее время все стремятся к тому, чтобы вместо дешевых когда-то лакокрасочных материалов использовать покрытия, которые хоть и дороже, но намного долговечнее. Разница в цене при покупке и обработке с лихвой компенсируется большей долговечностью и отсутствием необходимости повторной окраски через короткие промежутки времени.

Однако максимальная долговечность покрытия может быть достигнута только в том случае, если поверхность была предварительно обработана с помощью пескоструйного процесса правильно. Если с поверхности полностью не удаляются все наслоения (прокатная окалина, налетржавчины или ее глубокие слои, а также остатки краски и т.д.), то бесполезно использовать более качественные покрытия, т.к. коррозионный процесс будет продолжаться под слоем краски.

С другой стороны, предварительная обработка поверхности с помощью пескоструйного процесса, в случае надлежащего его проведения, является экономичным методом, посредством которого можно достигнуть необходимой грунтовочной основы для нанесения покрытия.

В настоящее время каждая лакокрасочная фабрика разрабатывает для своей продукции определенные правила предварительной обработки поверхностей, перед нанесением покрытий. По этому, прежде чем вносить само предложение об объекте чистки, мы настоятельно рекомендуем получить у производителей защитных покрытий консультации о том, какой вид предварительной пескоструйной очистки они советуют использовать, имея в виду последующее нанесение покрытия.

Важная предпосылка успешной работы, связанная с использованием пескоструйного процесса

В процессе многолетних глубоких исследований различных видов работ, связанных с пескоструйным процессом мы приобрели опыт, который позволяет тщательно проанализировать предпосылки, необходимые для успешной работы с максимальной пользой. Нижеследующий ряд принципов, основанных на опыте и результатах исследований, имеет своей целью стать путеводной нитью для практики использования пескоструйного процесса.

Практику использования пескоструйного процесса наилучшим образом характеризует следующее выражение: «Прочность цепи определяется прочностью ее слабейшего звена».

Максимальная эффективность может быть достигнута только в том случае, если все важные для пескоструйного процесса компоненты придут в соответствие друг с другом. Поэтому сопоставьте содержание этой брошюры с имеющимися у вас условиями работы. Если Вы упустили хотя бы один из приведенных нами ранее факторов, то все еще существует перспектива улучшения вашего пескоструйного метода.

Для рентабельности пескоструйного процесса могут быть исследованы следующие факторы в их зависимости друг от друга:

- Компрессор

Вопрос: Располагаете ли Вы компрессором с достаточной мощностью подачи и достаточным давлением? - Размеры шлангов

Вопрос: Достаточен ли внутренний диаметр шланга для подвода воздуха от компрессора к пескоструйному аппарату? - Соединительные муфты и шланговые соединители

Вопрос: Имеют ли ваши соединительные муфты и шланговые соединители такой же внутренний диаметр, как и подводящий шланг? - Мощность пескоструйного аппарата

Вопрос: Имеет ли ваш пескоструйный аппарат достаточно большую мощность? - Транспортабельность пескоструйного аппарата

Вопрос: Легко ли транспортируется пескоструйный аппарат? - Сопла

Вопрос: Использовали Вы ранее твердосплавные струйные сопла Вентури? - Дистанционное управление

Вопрос: Оснащен ли уже ваш пескоструйный аппарат дистанционным управлением? - Влагоотделитель

Вопрос: Высушиваете ли Вы воздух с помощью эффективного влагоотделителя? - Давление струи на выходе из сопла

Вопрос: Вы проверили, существует ли у вас достаточное давление струи на выходе из сопла? - Материал для струйной обработки

Вопрос: Используете ли Вы материал именно с тем зерном, которое необходимо для процесса очистки? - Защитный шлем

Вопрос: Используете ли Вы для вашего пескоструйщика защитный шлем с подачей воздуха для дыхания? - Обучение

Вопрос: Достаточно ли обучен Ваш пескоструйщик, чтобы осуществлять пескоструйный процесс?

Все эти комплектующие Вы можете купить у нас. Самая лучшая цена.

Самая лучшая цена.

Снабжение сжатым воздухом

Снабжение сжатым воздухом, размеры шлангов и соединительные муфты

Важнейший принцип экономичной пескоструйной очистки формулируется следующим образом:

Мощность пропорционально зависит от количества и давления сжатого воздуха, который

проходит через сопло.

Для экономичной пескоструйной очистки необходим сжатый воздух высокого давления и в достаточном для эффективной работы количестве.

Пескоструйная обработка стальных плит или конструкций из металла должна производиться при давлении 6,5-7кгс/см2 (избыточных атмосфер), очистка фасадов зданий и обработка стекла при минимальном давлении 2,8-3,5кгс/см2.

Высокая мощность подачи компрессора является главным:

- для использования сопел большего диаметра;

- для постоянного обеспечения необходимого рабочего давления в сопле;

- для большей производительности труда и экономии рабочего времени.

Необходимый для пескоструйной очистки сжатый воздух может быть произведен как стационарными, так и передвижными поршневыми, ротационными или винтовыми компрессорами.

В стационарных компрессорах привод осуществляется по большей части с помощью электродвигателей, а у транспортабельных установок — с помощью дизельных двигателей.

Все вышеназванные компрессоры могут производить одно- или двухступенчатое давление

в диапазоне от 6 до 10 атм. Для больших мощностей подачи воздуха используются винтовые компрессоры, в то время как поршневые компрессоры производятся большей частью для производительности до 9 м3/мин.

Основное правило гласит, чтобы на каждую л.с. электродвигателя, которая используется

для привода компрессора можно было произвести и подать около 125 л воздуха в минуту при рабочем давлении около 7 атм. Компрессор мощностью 40 л.с. поставляет, например, приблизительно 5 м3 сжатого воздуха в минуту при давлении 7 атм.

Стационарные компрессоры применяются обычно в жестко смонтированных пескоструйных устройствах внутри предприятий, в то время как подвижные компрессоры используются для подачи воздуха при пескоструйной очистке объектов за пределами предприятия. Снабжение воздухом пескоструйных приборов с помощью компрессора относится к его (компрессора) самым трудным задачам и для этой цели следует использовать только самые лучшие изделия.

Снабжение воздухом пескоструйных приборов с помощью компрессора относится к его (компрессора) самым трудным задачам и для этой цели следует использовать только самые лучшие изделия.

Трудность состоит в том, что большинство прочих пневматических инструментов работают только в прерывистом режиме и имеют полную нагрузку не постоянно, в то время как пескоструйный процесс требует постоянного потока воздуха высокого давления и большого объема в течение нескольких часов.

Требования к стационарным установкам

Для обеспечения воздухом стационарных пескоструйных установок следует тщательно

проверить следующие пункты:

- удовлетворяет ли большую дополнительную потребность в воздухе одной пескоструйнойустановки уже имеющаяся компрессорная станция, не нанося при этом ущерба всей системе снабжения воздухом, в которую входят также прочие пневматические инструменты, краскораспылительные установки, пневматические устройства и т.д.

- дает ли имеющаяся компрессорная станция достаточно высокое давление воздуха.

- имеет ли трубопровод для сжатого воздуха от компрессорной станции до пескоструйной установки достаточно большое поперечное сечение, чтобы обеспечить надлежащую работу.

Если сетевое давление на предприятии выше, чем давление, необходимое для осуществления пескоструйных работ, то на трубопроводе, перед пескоструйным аппаратом, должен быть смонтирован редукционный клапан с достаточно большим пропускным отверстием для воздуха.

При использовании отдельной компрессорной станции для стационарного пескоструйного аппарата необходимо обратить внимание на «Требования к мобильным установкам».

Требования к мобильным установкам

- Компрессор должен быть установлен как можно ближе к пескоструйному аппарату. При этом особое внимание следует обратить на то, чтобы он оставался вне зоны возникающей около пескоструйного аппарата песчаной пыли. (Обратите внимание на направление ветра!)

- Шланг для подачи воздуха от компрессора к пескоструйному аппарату должен иметь достаточный внутренний диаметр.

Каждый предприниматель должен понимать, что на этом не следует экономить, поскольку здесь надо использовать шланги с максимально большим внутренним диаметром. Трубопровод для подвода воздуха не может быть большим в достаточной мере. Чем больше внутренний диаметр шланга, тем меньше потери от трения.

Потеря от трения в размере лишь 0,1 атм в системе шлангов приводит к уменьшению мощности в размере 2 %. Потеря от трения в размере 1 атм означает уже уменьшение мощности в размере 20 %. Таблица 1, приложения, показывает ряд значений, характеризующих потери от трения в 15-метровом шланге для сжатого воздуха в зависимости от различного уровня давления и различной проходной мощности.

Результаты измерений базируются на испытаниях фирмы Ingersoll-Rand Co., которые были проведены с целью определения потерь давления при использовании породных буров и пневматических инструментов. Результаты считаются правильными для шлангов с гладкими внутренними стенками.

Однако потеря от трения у шлангов с шероховатыми внутренними стенками может быть на 50 % больше тех негативных показателей, которые приведены в таблице.

Падение давления увеличивается

или уменьшается линейно к длине шланга:

Пример:

Длина шланга 15 м, рабочее давление 7,7 атм, расход 3,4 м3/мин. Потеря давления составляет 0,4 атм.

Такой же шланг (с теми же параметрами и при том же давлении и тех же расходах), но только длиной 7,5 м показывает потери от трения 0,2 атм, а шланг длиной 45 м (при прочих равных условиях) дает потерю от трения уже 1,2 атм. Поэтому вместо обычных шлангов с внутренним диаметром 19 мм мы рекомендуем в качестве подводящих (от компрессора к пескоструйному аппарату) использовать шланги, имеющие внутренний диаметр 32 мм. - В таблице 2, приложения, показывается отношение необходимого количества воздуха к размерам сопел, использованных при пескоструйных работах. На приведенные там показатели потребления воздуха в минуту, в пересчете на давление, измеренное в сопле, повлияло количество материала, которое с помощью сжатого воздуха подается к соплу вместе с транспортирующей средой.

В то время, как применяемые ранее таблицы для расчета потребления воздуха исходили из свободного прохождения воздуха через сопло, в настоящее время учитывают, что часть поперечного сечения сопла заполняется материалом (напр. : песком), который транспортируется воздухом и тем самым поперечное сечение для прохода воздуха уменьшается. Из-за этого обстоятельства потребление воздуха существенно уменьшается.

: песком), который транспортируется воздухом и тем самым поперечное сечение для прохода воздуха уменьшается. Из-за этого обстоятельства потребление воздуха существенно уменьшается.

Для всех шлангов должны быть использованы универсальные соединительные муфты, благодаря которым можно избежать сужения поперечного сечения в сравнении с обычными соединительными элементами в шлангах. Более подробно мы расскажем об этом позднее. - Автоматическое переключающее устройство (устройство для регулирования холостого

хода) на компрессоре должно регулироваться установкой регулятора на такой уровень давления, который необходим для осуществления пескоструйного процесса.

Если при подготовке к работе компрессорной установки и определении материала шланга

Вами приняты в расчет вышеприведенные пункты, то Вы находитесь на правильном пути к экономичной работе пескоструйного аппарата. Помимо этого очень важно, чтобы и остальные, необходимые для пескоструйного процесса приборы координировались с правильно рассчитанной установкой выработки воздуха. В качестве следующего элемента должен быть проверен ваш пескоструйный аппарат.

В качестве следующего элемента должен быть проверен ваш пескоструйный аппарат.

Пескоструйный аппарат

Необходимые для соответствующей цели типы пескоструйных аппаратов являются предметом постоянных глубоких размышлений.

Существует три вида аппаратов, все эти аппараты есть у нас в наличии по самым низким ценам:

- Пескоструйные аппараты, основанные на принципе всасывания

В этих машинах воздух используется не только для струи, но и для того, чтобы подать материал по принципу инжекции от контейнера (без использования давления) к соплу.

Область применения:

Легкие работы по очистке, матирование стекла, очистка тонких материалов, удаление остатков краски и т.д. - Пескоструйные аппараты вакуумного типа

В этой конструкции зерна материала выбрасываются на очищаемую поверхность, затем сразу же с помощью вакуума подхватываются вновь и повторно запускаются в оборот.

Область применения:

Пескоструйные работы вблизи машинных установок, работы по очистке небольших площадей, на которых воздействие зерен может привести к повреждениям близлежащих устройств.

Оба типа аппарата применяются только для специальных работ в противоположность нижеописанному пневматическому пескоструйному аппарату. - Пневматические пескоструйные аппараты

Пневматический пескоструйный аппарат — это прибор, предназначенный для большой мощности. Он очень широко используется для очистки больших площадей или труднообрабатываемых элементов конструкции, например: на корабельных верфях, химических заводах, в больших ремонтных мастерских, при очистке зданий, мостов, стальных или других конструкций большой площади.

Данная брошюра в основном посвящена пневматическому пескоструйному аппарату. Он изготавливается в двух вариантах. Первый тип работает по гравитационному принципу. Над материалом и под ним давление одинаковое. Через дозировочное устройство зерна попадают в поток воздуха. У аппарата второго типа зерна через стояк (или обсадную трубу), дозировочное устройство, изогнутый трубопровод и специальное сопло принудительно подаются в струйный шланг.

Около 95 % всех приборов, которые используются в пескоструйных работах большого объема, работают по гравитационному принципу.

Покупка необходимого для вашей работы пневматического пескоструйного аппарата (самые низкие цены только у нас) должна осуществляться с учетом следующих пунктов:

- Компрессор должен иметь как можно более легкую конструкцию и шасси для передвижения, чтобы удобно осуществлять транспортировку от одного рабочего объекта к другому.

- Конструкция резервуара должна соответствовать международным требованиям по безопасности, предъявляемым к сосудам, находящимся под давлением. Свидетельство о проверке резервуара должно поставляться заводом-производителем вместе с резервуаром.

- Пескоструйный аппарат должен иметь простую конструкцию трубопроводов и по возможности меньше фитингов и изгибов. Чтобы достигнуть высокой мощности, минимальное проходное отверстие трубы должно составлять 1″ или 1¼» = 32 мм.

- Аппарат должен одинаково хорошо работать со всеми гранулированными продуктами, которые будут описаны позже.

- Он должен быть оснащен автоматически самозакрывающейся обрезиненной наполнительной заслонкой (или клапаном), в противоположность заслонкам, открывающимся от руки, которыми были оснащены более ранние модели.

- Над наполнительным отверстием напорного резервуара должен находиться питающий контейнер (или контейнер для хранения), который имеет емкость около 60 % емкости напорного резервуара. Один подсобный рабочий может наполнять этот питающий контейнер во время работы таким образом, чтобы материал при откачке мог сразу направляться в напорный резервуар.

- Параметры напорного резервуара пескоструйного аппарата должны быть рассчитаны таким образом, чтобы запаса материала было достаточно для работы в течение 30-40 минут. Т.к. потребление материала зависит от размеров сопла и давления струи, то можно определить размер с помощью таблиц в конце этой брошюры. Емкость резервуара не зависит от мощности струи. Изменяется только время на догрузку.

- Пескоструйный аппарат должен быть оснащен устройством для дозирования материала, которое точно регулирует количество подаваемого абразива.

С подробным описанием дозировочного устройства мы ознакомим вас позже. - Пескоструйный аппарат должен быть оснащен запорными кранами для впуска и выпуска воздуха.

- Пескоструйный аппарат должен быть оснащен удобно открывающимся смотровым люком.

Помимо того, что этот люк предоставляет возможность контроля в соответствии с предписаниями, он позволяет также удалять инородные тела (бумагу, древесину, камни и т.д.). - Пескоструйный аппарат должен иметь дно конической формы с углом уклона не менее 35° для свободного стекания материала.

- В случае, если работа ведется с насыпными материалами или материалом многократнго использования, то на загрузочную воронку необходимо установить сито. Тем самым достигают того, что в пескоструйный аппарат попадает материал только с правильным размером зерна.

- Если пескоструйный аппарат устанавливается на улице, проникновению влажности препятствует защитная крышка.

- У пескоструйных приборов, предназначенных для длительной работы, целесообразно использовать компрессор с двойным резервуаром.

Такая установка состоит в принципе из двух установленных друг на друге напорных резервуаров. Отсасывание песка производится из нижнего резервуара. Во время выхода струи верхняя часть может отсасываться и заново заполняться абразивом. Если содержимое верхнего резервуара оседает под давлением, то материал автоматически устремляется в нижний резервуар. - Покупая у нас, Вы преобретаете по низкой цене высококачественное оборудование.

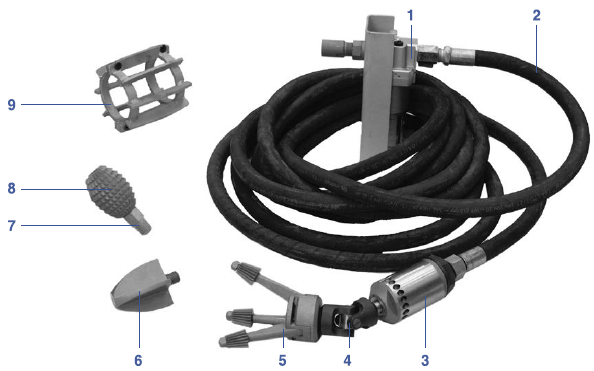

Дистанционное управление пескоструйными аппаратами

Для надлежащей работы традиционных пескоструйных аппаратов требуются два оператора.

Один оператор непосредственно выполняет работу, связанную с пескоструйной очисткой, а второй включает / выключает аппарат по команде пескоструйщика.

Специально для этих целей нами были разработаны клапаны дистанционного управления, которые могут монтироваться на любом из существующих пескоструйных аппаратов, вне зависимости от типа изделия. Они делают ненужным использование второго оператора (подсобного рабочего), а самому пескоструйщику дают стопроцентную гарантию безопасности.

Запуск аппарата пескоструйщиком производится нажатием на рычаг клапана управления. Тем самым открывается клапан для впуска воздуха на резервуаре и автоматически, в тот же самый момент закрывается клапан для выпуска воздуха. Это означает, что начался пескоструйный процесс. Для приостановки работы нужно лишь отпустить рычаг клапана управления на струйном сопле. Тем самым клапан для впуска воздуха на резервуаре автоматически закрывается, в то время, как воздушный клапан выпуска открывается. В результате этого пескоструйный процесс прерывается.

Наряду с преимуществами в обслуживании и экономии рабочей силы (отказ от подсобного рабочего) автоматика (дистанционное управление) обеспечивает стопроцентную безопасность пескоструйщика.

Если пескоструйщик потеряет сознание (напр.: при работе в большом закрытом резервуаре), споткнется или упадет, пескоструйный процесс автоматически остановится благодаря освобожденному рычагу клапана управления (предохранительному клапану) на сопле. Это является надежной гарантией от несчастных случаев с тяжелыми последствиями, которые могут возникнуть в результате воздействия песочной струи.

Наше дистанционное управление работает полностью пневматически и позволяет вести пескоструйные работы даже во взрывоопасных помещениях.

Подача материала из загрузочной воронки наряду с работой приборов дистанционного управления

Над резервуаром может быть установлено сито для материала с загрузочной воронкой. Как только пескоструйщик освобождает клапан дистанционного управления, отсасывается воздух из резервуара. Материал из сита автоматически устремляется в резервуар. Как правило, эти сита содержат такое количество материала, которое бывает достаточным для одной рабочей смены. (Около 4 т, в случае использования больших струйных сопел).

Отверстие загрузочной воронки на сите не должно превышать 100 мм. Сито сконструировано таким образом, чтобы на стройплощадке его можно было подавать к обрабатываемому объекту с помощью крана или вилочного погрузчика.

Клапан для дозировки материала

Дозировочные клапаны стандартного изготовления имеют прямой проток для материала.

Проведенные опыты доказали, что такие клапаны имеют склонность к нарушению бесперебойной подачи материала. Поток материала или прерывается, или полностью прекращается, в том случае, если давление в резервуаре и в воздухопроводе не сбалансировано. Этого удается избежать благодаря эксцентрической системе протока материала в нашем дозировочном клапане.

Клапан для дозировки материала является сердцем любого пескоструйного аппарата.

Особенно важными следует считать следующие конструкционные особенности:

- Быстрая и легкая регулировка пропускаемого количества.

- Компоновка с окном для очистки, которое позволяет быстро удалить инородные тела (в настоящее время большинство типов используемых клапанов необходимо полностью разбирать для очистки).

- Информативная механическая регулировка количества, которая позволяет установить клапан на требуемое для определенного сопла количество материала.

- Износостойкость и коррозионная устойчивость.

- Эксцентрический проток материала.

- Клапан всегда есть в наличии по низкой цене.

Струйные шланги

Часто используются струйные шланги со слишком маленьким внутренним диаметром. Основное правило гласит, что внутренний диаметр шланга должен быть в 3-4 раза больше пропускного отверстия сопла.

Мы уже указывали на те потери от трения, которые имели место в системе шлангов и на вызванное этим снижение давления.

Эта потеря давления для аппарата, которое дало о себе знать уже в шланге для подвода воздуха, увеличивается в еще большей степени в струйном шланге при плохом расчете внутреннего диаметра и из-за снижения мощности может стоить предпринимателю сотни марок в месяц.

В запротоколированных ниже испытаниях мы приводим для вас результаты измерений, касающиеся потерь давления, которые происходят из-за трения на пути от компрессора до сопла.

Из этих данных явствует: выбранные струйные шланги никогда не могут быть слишком большими. В то время, как еще несколько лет назад главным образом использовались шланги с внутренним диаметром 3/4″, сегодня большая часть предпринимателей в сфере пескоструйных систем перешла на шланг диаметром 1 1/4″, который они применяют в комбинации с переносным шлангом диаметром 3/4″ или 1″. Во всяком случае, оптимальной мощности можно достигнуть только в том случае, если ручной шланг не принимают во внимание, а пескоструйщика обучают работе без этого ручного шланга.

Во всяком случае, оптимальной мощности можно достигнуть только в том случае, если ручной шланг не принимают во внимание, а пескоструйщика обучают работе без этого ручного шланга.

Вопрос о том, нужен ли пескоструйный шланг с двойной тканью или четырехслойной прокладкой, зависит от вида работ, которые предстоит выполнить. Многие пескоструйщики предпочитают струйный шланг с двойной тканевой прокладкой, особенно для ручных шлангов, т.к. они более легкие и гибкие.

Сегодня струйные шланги делаются с помощью специального процесса и без применения металлического сердечника, проводящего электричество, чтобы защитить пескоструйщика от удара электротоком.

Обращаться со шлангами следует очень бережно: защищать от сырости и хранить в сухом помещении, чтобы он лежал по возможности в прямом, а не в скрученном положении. В том случае если при прокладке шланга его приходится сгибать, то следует избегать продольных изгибов, т.к. помимо увеличения потери давления от трения, они приводят к сильному истиранию обшивки шланга.

Серия испытаний по определению потерь давления в струйных шлангах

Оборудование, использованное для испытаний:

- Компрессор: мощность 16,8 м3/мин (ротационный компрессор)

- Воздуходувка: пневматический пескоструйный аппарат

- Вместимость резервуара: 300кг

- Система труб на резервуаре: внутренний диаметр 1 1/4″ (32 мм)

- Струйные сопла: сопла Вентури из твердых сплавов

- Струйный шланг: внутренний диаметр 1 1/4″ (32 мм) со специальными быстроразъемными соединениями

Проведенные с вышеперечисленным оборудованием измерения потери давления были осуществлены при разных диаметрах шланга для подвода воздуха. Потеря давления в пескоструйном шланге была определена при неизменном внутреннем диаметре, но при меняющейся длине, с/или без ручного шланга.

Испытание №1

Размеры воздушного шланга: длина 15 м — внутренний диаметр 19 мм

Размеры струйного шланга: различная длина — согласно таблице — внутренний d. 32 мм

32 мм

Размеры ручного шланга: длина 3,5 м — внутренний диаметр 25 мм

Результат измерений

| Размер сопла | Давление на компрессоре | Давление в пескоструйном аппарате | Давление на струйном сопле в атм у струйного шланга при внутреннем диаметре 32 мм и длине | |||

| 19 м | 34 м | 49 м | ||||

| мм | дюйм | атм | атм | атм | атм | атм |

| 8 | 5/16 | 7,1 | 7,1 | 6,8 | 6,3 | 6,2 |

| 9,5 | 3/8 | 7,1 | 7,0 | 6,4 | 5,9 | 5,7 |

| 11 | 7/16 | 7,1 | 7,0 | 6,3 | 5,3 | 5,0 |

Испытание №2

Порядок испытания почти аналогичен испытанию №1, однако Размеры воздушного шланга: длина 15 м — внутренний диаметр 32 мм Размеры струйного шланга: различная длина — согласно таблице — внутренний d. 32 мм Размеры ручного шланга: длина 3,5 м — внутренний диаметр 25 мм

32 мм Размеры ручного шланга: длина 3,5 м — внутренний диаметр 25 мм

Результат измерений

| Размер сопла | Давление на компрессоре | Давление в пескоструйном аппарате | Давление на струйном сопле в атм у струйного шланга при внутреннем диаметре 32 мм и длине | |||

| 19 м | 34 м | 49 м | ||||

| мм | дюйм | атм | атм | атм | атм | атм |

| 8 | 5/16 | 7,1 | 6,2 | 6,0 | 5,4 | 5,0 |

| 9,5 | 3/8 | 7,1 | 5,5 | 5,2 | 4,5 | 4,2 |

| 11 | 7/16 | 7,1 | 4,5 | 4,2 | 3,7 | 3,5 |

| 12 | 1/2 | 7,1 | 6,9 | 5,0 | 4,7 | 4,3 |

Испытание №3

Размеры шлангов те же самые; что и в испытании №2 — однако струйный шланг без ручного шланга — сопло напрямую соединено (муфтой) со шлангом диаметром 32 мм.

Результат измерений

| Размер сопла | Давление на компрессоре |

Давление в пескоструйном аппарате |

Давление на струйном сопле в атм у струйного шланга при внутреннем диаметре 32 мм и длине | |||

|

19 м |

34 м |

49 м |

||||

| мм | дюйм | атм | атм | атм | атм | атм |

| 8 | 5/16 | 7,1 | 7,1 | 6,9 | 6,7 | 6,7 |

| 9,5 | 3/8 | 7,1 | 7,0 | 6,6 | 6,2 | 6,2 |

| 11 | 7/16 | 7,1 | 7,0 | 6,5 | 5,7 | 5,6 |

Результаты измерений показывают преимущество шлангов с большим диаметром и доказывают необходимость обучения пескоструйщиков работе без ручного шланга, чтобы добиться эффективного результата.

Специальные быстроразъемные соединения

Для струйных шлангов подходят только быстроразъемные соединения, которые не сужают диаметр шланга. Эти соединения монтируются снаружи. Шланговые соединители или соединительные муфты, наконечники которых вставляются в шланг, сужают его поперечное сечение примерно на одну треть. Всегда есть, цена Вас порадует.

Тем самым мощность пропускания воздуха уменьшается примерно на 50 %. Кроме того, при столкновении воздуха и зерен материала с краем наконечника или ниппеля образуются завихрения. Из-за этого возникают большие дополнительные потери давления и сильный износ стенок шланга.

Наши быстроразъемные соединения для струйных шлангов монтируются снаружи и крепятся специальными маленькими болтами, которые вкручиваются в стенку шланга не пробивая его и не вызывая протечек сжатого воздуха. Соединения снабжены универсальными байонетными соединениями, которые позволяют состыковывать друг с другом шланги различного диаметра.

Особое усовершенствованное резиновое уплотнение обеспечивает полную герметизацию стыковочных мест и одновременно образует после этих стыковочных мест резиновый туннель без сужения поперечного сечения.

Использование обычных фитингов в качестве шланговых соединителей требует еще и применения инструментов, служащих для изменения длины шлангов. Зачастую это не делается из-за связанной с этим работы. Из-за этого на некоторых предприятиях постоянно используются шланги избыточной длины. Быстрое сцепление/расцепление шлангов с помощью быстроразъемных соединений означает также бережное отношение к материалу из которого изготовлен шланг. В течение года из всего этого для предпринимателя образуется значительная экономия средств.

Подводя итоги вышеизложенного, можно сказать, что применение быстроразъемных соединений позволяет избежать потерь давления, ускоряет рабочий процесс и в максимальной степени сберегает шланговый материал.

Поставляются быстроразъемные соединения из алюминия и стали.

Стальные соединения более долговечны.

Предпочтение алюминиевым соединениям отдается из-за их легкого веса. Быстроразъемные соединения могут быть поставлены для шлангов с внутренними диаметрами: 3/4″, 1″, 1 1/4″ и 1 1/2″.

Весьма важно, чтобы соединения имели гладкий буртик (или поясок), чтобы они не цеплялись за неровности, когда шланг тянут. Сцепление и расцепление может быть выполнено всего лишь одним движением руки. Таким образом, в любое время можно быстро и просто изменить при необходимости длину шланга.

Держатели сопел

Держатели для резьбовых сопел также монтируются на шланге снаружи.

Они могут быть поставлены для шлангов с внутренними диаметрами: 3/4″, 1″, 11/4″ и 1

Есть металлические цена выше чем нейлоновые, но срок службы больше.

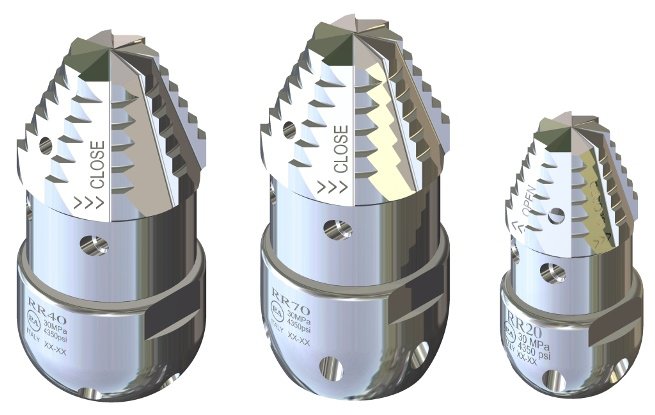

Пескоструйные сопла

Выбор правильного сопла имеет такое же важное значение, как правильный выбор крючка для рыболова. Существует много различных видов сопел, каждый для определенной области применения. Сопло должно рассматриваться, как штучный ручной инструмент. Точно так же, как хороший монтер должен иметь несколько гаечных ключей, так и хороший пескоструйщик должен иметь широкий выбор сопел. При выборе сопел следует обратить внимание на следующие факторы:

Сопло должно рассматриваться, как штучный ручной инструмент. Точно так же, как хороший монтер должен иметь несколько гаечных ключей, так и хороший пескоструйщик должен иметь широкий выбор сопел. При выборе сопел следует обратить внимание на следующие факторы:

- Отверстие сопла

Оно должно определяться в зависимости от имеющегося в каждом отдельном случае количества воздуха. Приведенная нами в Приложении таблица №2 (потребление воздуха) возможно, поможет вам при выборе сопла. В зависимости от находящегося в вашем распоряжении количества воздуха должно быть использовано сопло наибольшего размера.

Постоянно помните основное правило: «Мощность струи прямо пропорциональна имеющемуся в вашем распоряжении объему воздуха, который проходит через сопло под высоким давлением».

Чтобы наглядно продемонстрировать разницу в мощности у сопел различного размера мы предлагаем вашему вниманию нижеприведенные процентные показатели:

Принимая за 100 % сопло с отверстием 1/4″ = 6 мм мы получим следующую картину:

Если сопло с отверстием 1/4″ = 6 мм имеет мощность 100 %, то в то же время

сопло размером 5/16″ = 8 мм имеет мощность 157 %

сопло размером 3/8″ = 9,5 мм имеет мощность 220 %

сопло размером 7/16″ = 11 мм имеет мощность 320 %

сопло размером 1/2″ = 12,5 мм имеет мощность 400 %

Таким образом, если, например, используя сопло размером 1/4″ достигают средней мощности струи в размере 30 м3 в час, то при использовании сопла размером 3/8″ мощность составит уже 66 м3 в час. Серийно изготавливаются сопла следующих размеров: диаметр 6 мм, 8, 10, 12 мм.

Серийно изготавливаются сопла следующих размеров: диаметр 6 мм, 8, 10, 12 мм. - Длина сопла

Длина приобретаемого сопла определяется в зависимости от вида поверхности, которую надлежит очистить. Если речь идет об объекте, который можно очистить легко, то достаточно короткого сопла длиной 7,5 см. Для трудноочищаемых поверхностей, с которых удаляется прокатная окалина или слои старой краски следует выбирать более длинное сопло. Мы поставляем сопла длиной до 23 см.

Для пескоструйных работ в труднодоступных местах, например, между шпангоутами в судостроении или в других стальных конструкциях мы производим короткие сопла длиной менее 7,5 см. - Материал, из которого изготавливаются сопла

Сопла изготавливаются из различных материалов. Приводимый ниже перечень материалов касается только той области применения сопел, где они контактируют с воздухом и материалом.

Обзор применяемых материалов для сопел, и их долговечность дает следующую картину:- Керамические сопла — долговечность 1 — 2 часа

- Чугунные сопла — долговечность 6 — 8 часов

- Сопла из карбида вольфрама — долговечность около 300 часов

- Сопла из карбида бора — долговечность около 750 — 1000 часов

При использовании в качестве материала стальных гранул долговечность примерно в 2 — 2,5 раза больше.

При использовании в качестве материала стальных гранул долговечность примерно в 2 — 2,5 раза больше.

Сопла являются следующим пунктом в пескоструйном бизнесе, на котором предприниматель не должен экономить. С точки зрения долговечности, самым дешевым решением является выбор наиболее долговечных и стойких сопел для пескоструйных работ, несмотря на то, что их покупка их обойдется вам значительно дороже.

Керамические и чугунные сопла не должны использоваться для масштабных пескоструйных работ, т.к. из-за их быстрого износа нарушается общая картина очищаемой поверхности.

Кроме того, значительно увеличивается потребление воздуха и материала.

Тем самым производственные расходы на 1 м2 обработанной поверхности становятся слишком высоки. Для подобных объектов должны применяться только сопла из твердых сплавов, у которых (как уже было сказано), цена, исчисленная на базе себестоимости за час обработки, (несмотря на относительно высокие закупочные расходы), оказывается ниже, чем в случае использования дешевых керамических или чугунных сопел. Не забывайте о том, что цена одного сопла составляет только малую часть ваших общих расходов по пескоструйной обработке в час.

Не забывайте о том, что цена одного сопла составляет только малую часть ваших общих расходов по пескоструйной обработке в час.

Сопла из карбида вольфрама могут быть использованы для всех известных материалов, за исключением окиси алюминия и карборунда. Сопла, облицованные карбидом бора, могут использоваться для любых материалов. - Форма (конструкция) соплового отверстия

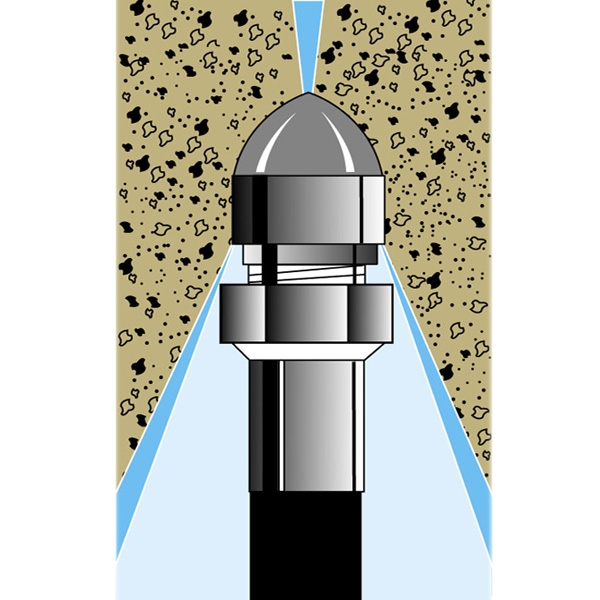

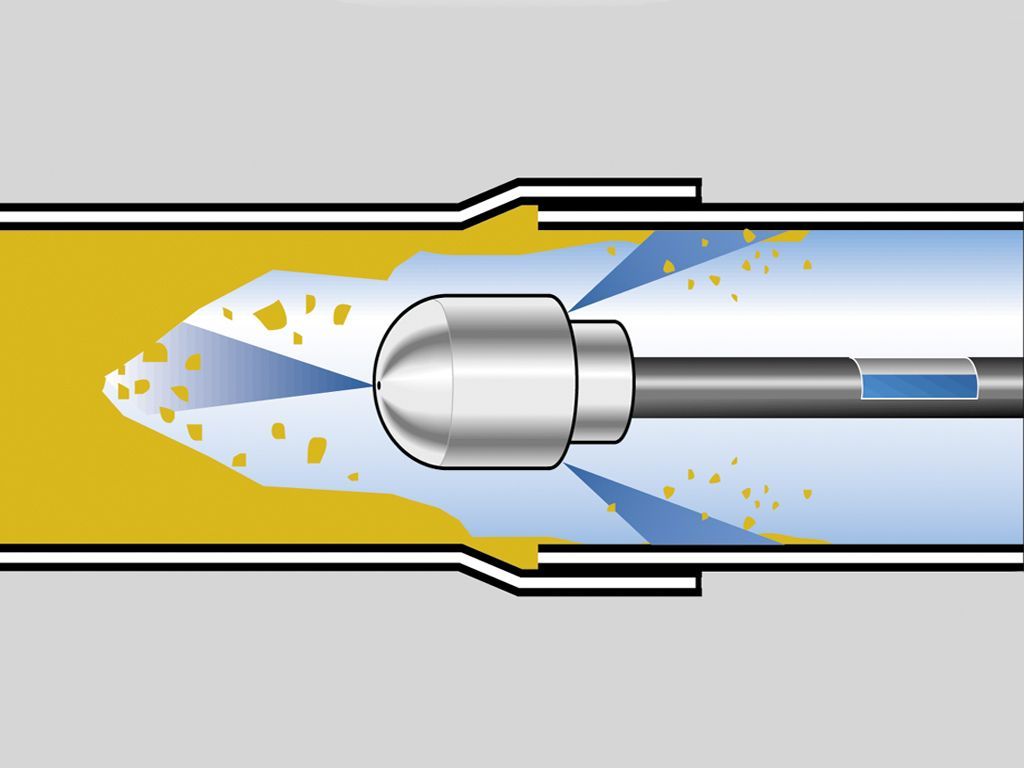

В течение более 50 лет сопловое отверстие изготавливалось прямой цилиндрической формы. Подобные сопла имели скорость выхода материала около 350 км/час при давлении струи 6 атм. В 1954 году было разработано пескоструйное сопло Вентури. Сопло Вентури отличается от сопел с прямым цилиндрическим отверстием тем, что оно имеет внутри большое входное отверстие, которое постепенно конически сужается до очень короткой прямой части в середине сопла, чтобы затем опять расшириться до выходного отверстия сопла.

Благодаря этой новой форме сопла скорость выхода материала увеличивается в 2 раза и составляет теперь около 720 км/час. Т.к. мощность струи определяется силой, с которой материал ударяется в обрабатываемую поверхность, то большее преимущество подобных сопел Вентури очевидно.

Т.к. мощность струи определяется силой, с которой материал ударяется в обрабатываемую поверхность, то большее преимущество подобных сопел Вентури очевидно.

Предприятия, работающие в сфере пескоструйной очистки, достигают увеличения мощности от 15 до 70 % при использовании сопел Вентури по сравнению с предприятиями, использующими прямые сопла. Это увеличение достигается без применения специального материала и без повышения потребления сжатого воздуха.

Если средние расходы при работе одного пескоструйного аппарата за 8 часов работы со ставляют около 450 DM, (включая издержки производства и зарплату рабочего), то это должно означать, что 30 % увеличение экономит предпринимателю 135 DM. Таким образом, сопла самоокупаются.

Другие преимущества сопел Вентури состоят в том, что они:- Экономят материал. С помощью рационального дозирования на дозировочном клапане с меньшим пропусканием материала и высокой скорости на выходе (720 км/час) может быть достигнут такой же чистящий эффект, что и у прямых сопел с большим потреблением материала.

- Дают более равномерную картину пескоструйной обработки на всей поверхности, лежащей в конусе струи. Этот успех обусловлен коническим расширением до соплового выхода в комбинации с высокой скоростью материала. В прямых соплах наоборот, наибольшая сила струи находится в середине конуса струи и уменьшается до края.

- Экономят материал. С помощью рационального дозирования на дозировочном клапане с меньшим пропусканием материала и высокой скорости на выходе (720 км/час) может быть достигнут такой же чистящий эффект, что и у прямых сопел с большим потреблением материала.

Сопла с входной горловиной большого диаметра

Все сопла Вентури имеют горловину диаметром не менее 1″ = 25 мм.

Горловинным отверстием обозначают диаметр отверстия, через которое сжатый воздух и материал входят в струйное сопло из пескоструйного шланга.

После всесторонних испытаний мы установили, что увеличение этого горловинного отверстия до 32 мм внутреннего диаметра сказывается на больших соплах, начиная с размера 3/8″ = 9,5 мм в плане дальнейшего увеличения мощности на 15%, расход же сжатого воздуха и материала не оказывают отрицательного влияния.

Мы называем эти типы сопел широкогорлыми. Они изготавливаются только с буртиком (или пояском) и крепятся на струйном шланге специальным быстроразъемным соединением. Для этих специальных сопел можно использовать только струйный шланг с внутренним диаметром 32 мм. Чтобы наглядно продемонстрировать вам разницу в мощности прямых сопел и однотипных широкогорлых сопел Вентури, мы приводим ниже данные измерений, которые были сделаны в результате проведенных сравнительных испытаний.

Они изготавливаются только с буртиком (или пояском) и крепятся на струйном шланге специальным быстроразъемным соединением. Для этих специальных сопел можно использовать только струйный шланг с внутренним диаметром 32 мм. Чтобы наглядно продемонстрировать вам разницу в мощности прямых сопел и однотипных широкогорлых сопел Вентури, мы приводим ниже данные измерений, которые были сделаны в результате проведенных сравнительных испытаний.

| Конструкция сопла | Длина | Отверстие сопла | Мощность |

| широкогорлое Вентури | 175 мм | 11 мм | 100 % |

| прямое | 150 мм | 11 мм | 75 % мощности широкогорлых |

| прямое | 50 мм | 11 мм | 65 % сопел Вентури |

Измерение давления воздуха на струйном сопле

Рассматривая существовавшие до сих пор конструкции, можно увидеть, какое значение мы придаем высокому давлению на струйном сопле для экономичности пескоструйного процесса.

Многие предприниматели думают, что они ведут пескоструйную обработку с высоким давлением, если манометр на компрессоре или на пескоструйном резервуаре показывает высокое давление.

Однако эти манометры показывают лишь давление, которое держится в этих точках, а не то эффективное давление, которое создается и поддерживается непосредственно перед струйным соплом. Т.к. манометр невозможно установить в этом месте, предприниматель не может точно определить, эффективен ли пескоструйный процесс.

Для этого, крайне важного измерения давления мы поставляем манометры с инжекционной иглой. Эта игла осторожно пропускается через струйный шланг перед соплом таким образом, чтобы головка внедрялась в поток воздуха/материала и точно показывала номинальное давление.

В случае, если показанное давление слишком низкое, необходимо сразу же проконтролировать следующие моменты:

- Имеет ли компрессор свою эффективную мощность

- Достаточен ли внутренний диаметр шланга для подачи воздуха

- Обладает ли система труб на пескоструйном аппарате достаточным внутренним диаметром

- Достаточно ли большой диаметр струйного шланга

- Оснащен ли струйный шланг таким муфтовым соединением, которое не приводит к сужению поперечного сечения

- Согласуется ли диаметр сопла с производительностью компрессора

Значение струйного давления для экономичности пескоструйных работ ясно видно из приведенных ниже данных. Они показывают влияние струйного давления на мощность струи при неизменном диаметре сопла.

Они показывают влияние струйного давления на мощность струи при неизменном диаметре сопла.

Сопло, выпускающее струю при 7 атм -100 % поверхности

Сопло, выпускающее струю при 5,6 атм — 66 % поверхности

Сопло, выпускающее струю при 4,2 атм — 50 % поверхности

Мы повторяем:

Эффективная мощность соответствует количеству сжатого воздуха и давлению на струйном сопле.

Экономический расчет при выборе сопел

Если пескоструйной обработке подвергаются более обширные площади, например, отстойники, днища и борта судов и т.п., то в любом случае должны применяться большие сопла. Ниже мы приводим сопоставление средних расходов при использовании различных сопел. Приведенные показатели могут быть лишь ориентировочными, т.к. каждый предприниматель должен сам определить истинные расходы и мощность при использовании определенных отверстий сопел. Каковы бы, однако, не были эти, склонные к изменению расходы, они должны в равной степени соотноситься с динамикой экономии. В приведенном нами ниже примере за основу взяты следующие факторы:

В приведенном нами ниже примере за основу взяты следующие факторы:

- Расходы, связанные с компрессором.

Они базируются на обычной арендной плате, причем на аренду шло примерно 1,75 DM за 1 м3 и 1 час при ежедневной 6-часовой работе компрессора. - Расходы на материал.

Они составляют 84,50 DM за тонну латунного абразива. Чистое время работы составляет 6 часов в день. - Расходы на содержание персонала.

Почасовая ставка заработной платы при 8-часовой рабочей смене составляет для 2 операторов по 14DM на каждого. - Расходы на подготовительное/заключительное время и т.д.

Расходы на подготовительное/заключительное время, топливо, страхование, транспорт и т.д. при калькуляции расходов не учитывались.

Сопоставление расходов

| Отверстие сопла | 1/4″ | 3/8″ | 7/16″ |

| Расход воздуха м3/мин Мощность компрессора м3/мин Арендная плата за смену |

3,5 4,5 40 DM |

5,9 6,0 60 DM |

8,8 9,5 90 DM |

| Расход материала за 6 часов работы (в тоннах) Расходы на материал |

1,8 152 DM |

4,2 355 DM |

6,0 507 DM |

| Зарплата 2-х рабочих приблизительно за 8 часов Оценочная мощность пескоструйных работ за 6 часов |

224 DM 60м2 |

224 DM 132м2 |

224 DM 192м2 |

| Общие расходы | 466 DM | 639 DM | 821 DM |

| Расходы на 1 м2 | 7,76 DM | 4,84 DM | 4,27 DM |

Приведенная в сопоставлении расходов мощность пескоструйной обработки не может использоваться в целях калькуляции, т. к. условия применения всегда различны.

к. условия применения всегда различны.

Как же все-таки определяется фактическая мощность и нормы затрат (расценки). Подведение итогов будет постоянно показывать, что при мощности 100 % у сопла размером 1/4″, мощность сопла размером 3/8″ составит около 220 %, а у сопла размером 7/16″-около 320%.

Если Вы, учтя ориентировочные значения, подсчитаете увеличение мощности, достигнутое путем использования сопел большего размера, соотнося это увеличение с факторами затрат, и затем подведете итог в расчете на цену за 1 м2, то для вас станет совершенно ясно, какой значительной может оказаться экономия в результате применения сопел большего размера для любого предприятия, занимающегося пескоструйной очисткой.

Защитные шлемы, используемые при пескоструйных работах

При пескоструйных работах в основном применяются 2 вида защитных шлемов. Первый вид представляет собой одну лишь маску, которая надевается и обеспечивает защиту от отскакивающего от обрабатываемой поверхности материала. Второй тип представляет собой абсолютно безопасный для пескоструйщика защитный шлем с отдельной подачей воздуха, чтобы препятствовать попаданию пыли в органы дыхания. Предприниматели, сознающие свою ответственность должны настаивать на применении шлемов этого типа. Шлемы снабжены стеклянным или пластиковым окошком. Выбранный шлем должен иметь твердую верхнюю часть, чтобы защитить пескоструйщика от падающих предметов.

Второй тип представляет собой абсолютно безопасный для пескоструйщика защитный шлем с отдельной подачей воздуха, чтобы препятствовать попаданию пыли в органы дыхания. Предприниматели, сознающие свою ответственность должны настаивать на применении шлемов этого типа. Шлемы снабжены стеклянным или пластиковым окошком. Выбранный шлем должен иметь твердую верхнюю часть, чтобы защитить пескоструйщика от падающих предметов.

При выборе шлема следует обратить внимание на то, чтобы окошко можно было легко открыть. Это необходимо для того, чтобы с пескоструйщиком можно было бы объясниться, не вынуждая его снимать весь шлем. Для доступа свежего воздуха должен использоваться сжатый воздух без содержания масла, который вырабатывается компрессорами с сухим ходом без масляной смазки. В случае, если воздух поступает из пескоструйного компрессора, имеющего масляную смазку, то он должен пройти предварительную обработку с помощью специального фильтра, чтобы полностью очиститься от масляных паров, цены самые низкие, покупайте у нас.

Каркасные конструкции

Те предприниматели, которые часто покупают самый лучший компрессор и наилучшие пескоструйные аппараты, уделяют затем слишком мало внимания оптимальным и быстро монтируемым на любом строительном участке лесам. Тем самым, часто нельзя использовать ту мощность, которая могла бы быть достигнута благодаря имеющемся у вас компрессору и пескоструйному устройству.

На рабочих местах каркасным конструкциям должно уделяться очень большое внимание. При выборе лесов следует обратить внимание на то, чтобы площадки, на которых будут использоваться большие сопла были достаточно широкой. Это необходимо для того, чтобы пескоструйщик находился на достаточном расстоянии от обрабатываемой поверхности и мог использовать наибольший конус струи. Минимальная ширина должна составлять 1 метр. Зачастую представляется целесообразным, арендовать каркасное оборудование у специализирующихся на этом фирм включая монтаж и демонтаж на месте. Мы хотели бы дать вам совет: в каждом отдельном случае, перед любой работой провести тщательный анализ в отношении наиболее подходящего каркаса.

Обучение пескоструйщика

Большинство предпринимателей, которые хотят использовать специалистов, знают, что специалисту требуется хорошее специализированное обучение. Каждый специалист должен хорошо владеть своим рабочим инструментом. При принятии пескоструйщиков на работу очень трудно выполнить это условие. Очень часто атлетически сложенному мужчине, не обладающему почти никакими предварительными знаниями и навыками, дают в руки сопло, после чего его уже именуют пескоструйщиком. При этом даже не делается попытки, обучить его самым элементарным приемам работы.

Многим пескоструйщикам их опыт дался очень дорогой ценой и приобрели они его зачастую ценой собственных травм и ошибок. В то время, как некоторые из этих пескоструйщиков пробились в высококлассные специалисты, для многих наоборот, эта работа осталась случайным занятием. Им не достает базового обучения методам работы с ценными пескоструйными приборами.

Для всех пескоструйщиков следовало бы составить программу обучения. Для нее, в качестве методических указаний, можно было бы использовать часть содержащегося в этой брошюре материала.

Для нее, в качестве методических указаний, можно было бы использовать часть содержащегося в этой брошюре материала.

Важнейшие пункты этих указаний таковы:

- Осведомленность в вопросе обслуживания компрессора и регулировки правильного рабочего давления Лично убедитесь в том, развивает ли компрессор максимально допустимое рабочее давление. Воздушный шланг, идущий к резервуару должен быть подсоединен на компрессоре к большому соединительному воздушному патрубку. Для этого не следует использовать имеющиеся на каждом компрессоре обычные маленькие разгрузочные краны. Если большой разгрузочный патрубок отсутствует, то он должен быть дополнительно установлен.

- Инструктаж по эксплуатации резервуара

- Оператора необходимо обучить правильной заправке машины. Покажите обучаемому, каким образом даже при полном резервуаре может быть пополнен запас в приемной воронке тремя или более мешками материала сверх вместимости резервуара и тем самым подготовлен материал для немедленного поступления в резервуар по инерции, как только в нем не будет давления.

- Объясните принцип действия клапанов и прочей арматуры на пескоструйном аппарате.

- Оператора необходимо обучить правильной заправке машины. Покажите обучаемому, каким образом даже при полном резервуаре может быть пополнен запас в приемной воронке тремя или более мешками материала сверх вместимости резервуара и тем самым подготовлен материал для немедленного поступления в резервуар по инерции, как только в нем не будет давления.

Проинформируйте пескоструйщиков о необходимости соблюдения следующих правил:

- Закрывать воздушный кран перед запуском пескоструйного аппарата.

- Открывать кран для впуска воздуха.

- Всегда держать открытым клапан для дозировки песка.

- Одновременно манипулировать впускным и воздушным кранами при отключении аппарата.

Клапан для дозировки материала нельзя закрывать, но он должен оставаться в своем конечном положении. - Инструктаж по регулировке клапана для дозировки материала

Объясните, как производить регулировку этого клапана, чтобы к соплу подавалось строго необходимое количество дозированного материала. Это делается следующим образом:

Сначала клапан полностью открывается, затем рычаг (или рукоятка) двигается в направлении «Открыть» до тех пор, пока не будет достигнута правильная смесь при наименьшем расходе материала, не уменьшая мощности струйного процесса. (В этом случае Вы едва ли увидите, как материал выходит из сопла).

(В этом случае Вы едва ли увидите, как материал выходит из сопла).

Если материал выходит из сопла неравномерно или толчками, то это вызвано обычно неправильной регулировкой дозировочного клапана. Ошибка может быть устранена коррекцией регулировки. Другой причиной может быть накопление влажности в резервуаре и шлангах. Для ее устранения должен монтироваться эффективный масло- влагоотделитель с автоматическим клапаном для спуска конденсата. - Открытие крышки люка (или смотрового отверстия)

Покажите, как открывать смотровое отверстие на резервуаре, чтобы в случае необходимости можно было удалять инородные тела. - Соединение шлангов

Продемонстрируйте, как соединять шланги друг с другом и подсоединять к машинам. Удостоверьтесь в том, что шланг имеет такое пропускное отверстие, которое правильно соотносится с диаметром сопла.

В обычной практике внутренний диаметр шланга должен быть в три раза больше соплового отверстия. Возможно также, чтобы вы использовали шланг с таким внутренним диаметром, который слишком большой по отношению к соплу. Если, например, используется сопло 3/16″ (4,7 мм), а шланг с внутренним диаметром 1/4″ (32 мм), то, возможно, что скорость материала в шланге можно снизить до такой степени, что материал будет осаждаться и шланг закупорится. Если внутренний диаметр шланга составит величину равную трем диаметрам сопла, (как было рекомендовано), этого не произойдет.

Если, например, используется сопло 3/16″ (4,7 мм), а шланг с внутренним диаметром 1/4″ (32 мм), то, возможно, что скорость материала в шланге можно снизить до такой степени, что материал будет осаждаться и шланг закупорится. Если внутренний диаметр шланга составит величину равную трем диаметрам сопла, (как было рекомендовано), этого не произойдет. - Обращение с соплами

Обращайте внимание пескоструйщика на то, чтобы он бережно обращался с соплами. Он не должен их бросать или использовать в качестве молотка. Сопла в большинстве своем очень хрупкие и легко разрушаются. Для закручивания и ослабления сопел используйте подходящий гаечный ключ и не в коем случае газовый ключ и т.п.

Позаботьтесь о том, чтобы каждый день позади сопла вкладывалось новое уплотнительное кольцо для защиты обшивки и корпуса сопла от материала. При вставлении сопла в держатель его надо крепко затянуть, чтобы кольцо плотно располагалось между соплом и держателем, но не расплющилось.

Если вы протолкнете короткий отрезок шланга через сопло, то это дополнительно защитит его от повреждения и разрушения.

- Выбор сопла

Позаботьтесь о том, чтобы в вашем распоряжении постоянно находилось некоторое количество различных сопел, для того, чтобы пескоструйщик мог эффективнее вести обработку поверхности короткими соплами в труднодоступных местах, а также, чтобы у него под рукой всегда были более длинные сопла для обработки больших поверхностей. Сопла, расположенные под углом очень удобны для пескоструйной обработки в труднодоступных местах. - Угол распыления

Для удаления ржавчины и прокатной окалины особенно важен правильный угол распыления. Он должен составлять примерно 80 — 90°. Направленная вниз под таким углом струя сдувает песчаную пыль с защитного шлема пескоструйщика и обеспечивает лучший обзор обрабатываемой поверхности.

Если необходимо удалять более слабые слои краски или другие покровные слои, то такая обработка идет быстрее всего, когда сопло держится под плоским углом к обрабатываемой поверхности, т.к. при этом воздух может проникать под краску и разламывать ее на куски.

- Обращение с защитным шлемом

Пескоструйщик должен бережно обращаться со шлемом. В случае заботливого ухода шлем может долго прослужить пескоструйщику.

Как только обзорное стекло начнет мутнеть его сразу же надо заменить. Ухудшение обзора приводит к снижению мощности. Стекла дешевые и легко заменяются. Их нужно постоянно иметь в своем распоряжении на месте пескоструйных работ. - Обращение со шлангами

Приучайте пескоструйщика к тому, чтобы он сматывал шланги после работы в ненатянутом состоянии и связывал их. Это позволяет легко их переносить. На предприятии шланги должны храниться скатанными в бухты без сильных изгибов и разматываться для определенной работы только на минимальную необходимую длину.

Там, где для работы достаточно длины 15 м, не следует разматывать шланг на 30 м. Если вы начинаете работу с 45-метровым шлангом и расстояние от места пескоструйных работ до пескоструйного аппарата постепенно уменьшается, то, как только станет возможно, сразу соответствующим образом укорачивайте шланг. Тем самым повышается эффективность вашей работы и продлевается срок службы шланга. Держите шланги в сухом состоянии.

Тем самым повышается эффективность вашей работы и продлевается срок службы шланга. Держите шланги в сухом состоянии. - Правила эксплуатации Руководствуйтесь предоставленной поставщиком инструкцией по эксплуатации.

- Чистка

К машинам, имеющим дистанционное управление надо проявлять дополнительную заботу:

ежедневно чистить фильтр для материала и смазывать клапаны согласно указаниям изготовителя. - Пополнение запасов материала В целях предотвращения потерь рабочего времени, позаботьтесь о том, чтобы у вас в наличии всегда в достаточном количестве были сопловые кольца, резиновые уплотнители для шланговых соединений, для воздушного и струйного шлангов, обзорные стекла для шлема и т.д. Все эти принадлежности довольно дешевые и ваш минимальный запас по каждой из перечисленных позиций должен составлять не меньше 10 штук.

- Заземление

Для предотвращения удара электротоком или искрообразования хорошо заземлите ваш пескоструйный аппарат.

Выбор абразивного материала

Об имеющихся материалах можно было бы написать целый трактат, однако при выборе материала для определенной работы, мы рекомендуем воспользоваться советом специалиста в этой области. Существуют различные фирмы, которые специализируются на поставке материалов и имеют на складах большой ассортимент материалов в значительных объемах. Вид и площади обрабатываемых поверхностей очень разные. Это может быть и огромный танкер водоизмещением 90.000 тонн, и маленький зубной протез. Если вы хотите воспользоваться советом специалиста, то должны предоставить ему справку по следующим ключевым моментам:

- Вид очищаемой поверхности, включая точные данные о материале (краска, лак и т.д.) и грунтовом покрытии.

- Размер и форма очищаемой поверхности, почему она должна очищаться, и следует ли производить очистку в пескоструйной кабине вакуумной машины или на открытом воздухе.

- Состояние поверхности перед очисткой.

- Состояние поверхности, которое требуется после очистки.

- Следует ли с помощью пескоструйной обработки разрушить фунтовое покрытие очищаемой поверхности или только отполировать поверхность.

- Вид окрасочного средства, которым планируется покрыть поверхность после пескоструйной очистки; какая шероховатость поверхности должна быть получена для достижения правильного сцепления с этим окрасочным средством.

Материалы классифицируются по различным показателям:

- Твердость

Чем тверже материал, тем быстрее и интенсивнее воздействие, которое придает поверхности шероховатость. Обычно твердость определяется по «шкале Мооса или Роквелла». - Размер зерна

Чем крупнее частички, тем выше сила их столкновения с очищаемой поверхностью и наоборот. Равномерный размер зерна материала очень важен для получения равномерной шероховатости по всей поверхности - Форме

- Круглые или почти круглые компактные зерна материала очищают посредством энергии столкновения с поверхностью и дают эффект однородности очистки.

- Удлиненные рассыпчатые частички с острыми краями очищают поверхность посредством трения и резания поверхности. Они имеют зачищающее действие и приводят к возникновению глубокой шероховатости поверхности с прочно сидящей в ней (в поверхности) сцепляющей основой для нанесения последующего покрытия.

- Частички материала в виде компактных, ребристых зерен, а также зерен с почти скругленными кромками. Они оказывают на поверхность комбинированное зачищающе-полирующее действие. Полученный результат — менее шероховатая поверхность, чем приведенная в пункте 3б.

- Круглые или почти круглые компактные зерна материала очищают посредством энергии столкновения с поверхностью и дают эффект однородности очистки.

- Классификация материалов по происхождению

- Натуральные материалы — природного происхождения. Они промываются, высушиваются и частично дробятся (или измельчаются). Раньше они использовались в большом масштабе и состоят в основном из морского песка и песка дюн. Циркониевый песок и наждак являются натуральными материалами, но область их применения ограничена.

- Материалы растительного происхождения являются побочными сельхозпродуктами.

Они включают в себя скорлупу грецкого ореха, размолотые фруктовые косточки, размолотую шелуху, размолотую рисовую мякину и т.д. Они мягкие и оказывают легкое неразрушающее действие при обработке мягких поверхностей. Они широко применяются в самолетостроении для чистки двигателей. - Изготовленные промышленным способом материалы подразделяются на три группы:

- Побочные продукты металлургических заводов Эти материалы, изготовленные из шлаков металлургического производства, имеют быстрозачищающее действие, среднюю долговечность и предлагаются в большом количестве. Они причисляются к минеральным материалам, т.к. производятся из латунных, медных или свинцовых шлаков и т.д.

- Неметаллические материалы Эти материалы изготавливаются промышленным способом из карборунда, окиси алюминия, а также из стекла. Они имеют сильное зачищающее действие, прочную и равномерную зернистость. Зерна, поставляемого материала могут иметь любые размеры.

- Металлические материалы Эти материалы изготавливаются из белого чугуна, ковкого чугуна, алюминия, латуни или бронзы и поставляются в качестве дроби или гранулята различного зернистости.

Они очень долговечны в работе. К этой категории относится также сечка проволоки.

Они очень долговечны в работе. К этой категории относится также сечка проволоки.

С недавних пор на больших предприятиях, занимающихся пескоструйными работами, применяется материал с более мелкими размерами зерен. В то время, как обычно использовались зерна размером от 3000 до 750 микрон, сегодня размеры применяемых абразивов снизились до 600 300 микрон. Особенно это относится к таким случаям, когда для последующего покрытия должны будут использоваться дорогие покрытия. Материалы с более мелким размером зерна позволяют вести обработку более интенсивно и дают более тонкую шероховатость. При этом повышается мощность пескоструйных работ.

На всякий случай Вы должны получить совет от своего поставщика материалов по всем, изложенным выше вопросам. Но если вы сами проведете испытание и выясните, с каким материалом и при каком размере зерна можно достичь качественно лучшей пескоструйной очистки и наибольшей мощности, это сделает вам честь.

Расходы, возникающие при осуществлении пескоструйного процесса

Мы охотно предоставили бы вам формулу, с помощью которой вы смогли бы заранее просчитать все расходы, возникающие при осуществлении пескоструйного процесса, начиная от письменного стола. К сожалению такой формулы не существует, т.к. факторы определения расходов в каждом конкретном случае различны.

К сожалению такой формулы не существует, т.к. факторы определения расходов в каждом конкретном случае различны.

Любая предварительная калькуляция пескоструйных работ зависит прежде всего от того, имеете ли вы точные данные о том, какие затраты на оборудование и материал необходимы при данных конкретных обстоятельствах, чтобы добиться желанного успеха.

Факторы, которые надо при этом учитывать таковы:

- Какого вида поверхность, которую предстоит очищать

- Какое требование предъявляется в отношении степени очистки и шероховатости

- Применение какого материала наиболее целесообразно для очистки

- Какое рабочее давление и какая мощность подачи необходимы для этого

- Каков режим работы пескоструйщика