Автомобиль NCV из нановолокон целлюлозы, материала нового поколения

Автомобильная промышленность движется в направлении создания более экологичных автомобилей, и огромное количество электромобилей является доказательством этого.

Производители автомобилей всегда ищут более лёгкие материалы, так как легкий автомобиль означает меньший расход топлива и электроэнергии, в случае электромобилей. Автомобильные батареи стоят дорого, поэтому снижение веса кузова означает, что для питания автомобиля потребуется меньше батарей, что удешевляет производство. Япония двигается к тому, чтобы сделать автомобиль легче, автомобилестроение более экологичным. В этой статье мы рассмотрим материал нового поколения, сделанный из нановолокон целлюлозы и автомобиль, который был представлен японцами, сделанный с использованием этого материала.

Материал нового поколения на основе нановолокна целлюлозы

Один из самых многочисленных материалов на нашей планете — целлюлоза. Целлюлоза известна как основной ингредиент растительных волокон. CNF (cellulose nanofiber) — это природное нановолокно, которое может быть выделено путём дефибрации целлюлозы из растительной биомассы. Нановолокно целлюлозы в изобилии встречается в деревьях, но его можно найти и в различных растениях, включая бамбук и рис.

Целлюлоза известна как основной ингредиент растительных волокон. CNF (cellulose nanofiber) — это природное нановолокно, которое может быть выделено путём дефибрации целлюлозы из растительной биомассы. Нановолокно целлюлозы в изобилии встречается в деревьях, но его можно найти и в различных растениях, включая бамбук и рис.

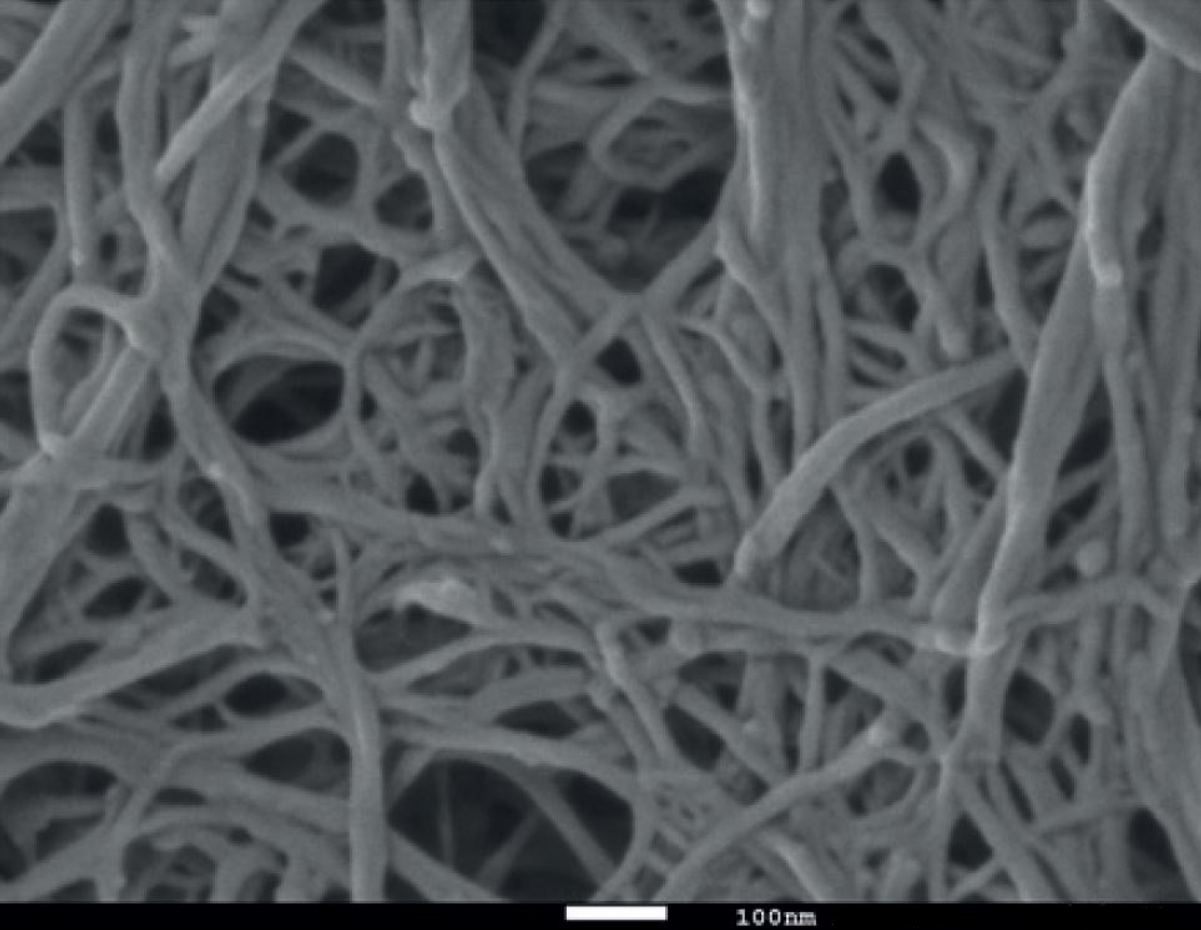

CNF представляет собой пучок нановолокон целлюлозы. Он может обладать различными механическими свойствами в зависимости от источника их добычи.

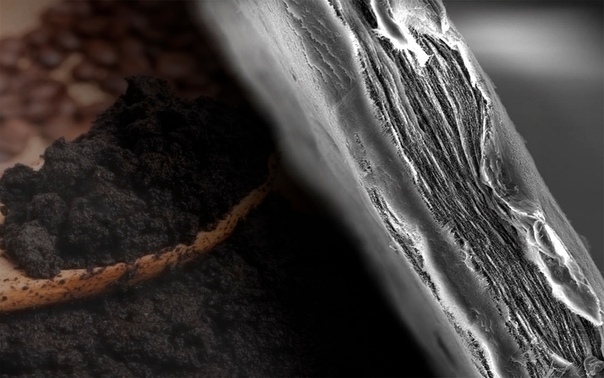

Новый материал получается из растительной массы, которая сначала размельчается, а затем очищается гомогенизатором для удаления нецеллюлозных компонентов, таких как лигнин. Оставшиеся целлюлозные волокна окончательно отделяются и перерабатываются. В итоге получается лёгкий, невероятно прочный материал, обладающий гибкостью и пластичностью, пригодный для вторичной переработки.

Нановолокна могут использоваться в различных изделиях, начиная от чернил и заканчивая прозрачными дисплеями. Применяемые в самых разных отраслях промышленности, компоненты CNF можно найти в фильтрующих материалах, электронных устройствах, продуктах питания, медицине, косметике, здравоохранении и многом другом.

Использование нано-волокон целлюлозы в автомобилестроении, идея создания автомобиля NCV

Современные автомобили оставляют после себя значительные “углеродные следы”, начиная со стадии производства и заканчивая повседневным использованием. Обеспокоенное выбросами и загрязнением окружающей среды, вызванными нынешними автомобилями и их соответствующими производственными процессами, Министерство охраны окружающей среды Японии хотело внести свой вклад. Консорциум, созданный этим Министерством в 2016 году, в который входят исследователи Киотского университета (Kyoto University), а также других научно-исследовательских институтов и компаний, работает над тем, как использовать один из основных ресурсов страны – древесину, в качестве материала, используемого при создании частей кузова и салона автомобиля. Этот материал легко доступен и обладает преимуществом, заключающимся в экологичности его производстватом.

Этот материал легко доступен и обладает преимуществом, заключающимся в экологичности его производстватом.

В то время как нановолокна CNF уже используются в некоторых продуктах, его применение в производстве автомобилей стало возможным только благодаря так называемому “Киотскому процессу”, названному по имени университета, учёные которого принимали участие в разработке материала нового поколения. В рамках этого процесса, полученные из дерева нановолокна смешиваются с различными термопластиками: полиэтиленом (PE), полипропиленом (PP), поливинилхлоридом (PVC), полистиролом (PS), акрилонитрилбутадиенстиролом (ABS), поликарбонатом (PC). Этот процесс увеличивает механическую прочность материала.

В качестве демонстрации технологии появилась идея создания автомобиля, в котором применяются материалы из нановолокон целлюлозы.

Цель создания и демонстрации автомобиля NCV заключается в том, чтобы целлюлозные нановолокна CNF стали новым важным производственным материалом для автомобилей, поскольку он оказывает меньшее воздействие на окружающую среду, чем другие материалы, и в то же время обладает высокими эксплуатационными характеристиками.

По данным японских исследователей и производителей авто компонентов, участвующих в проекте, CNF до пяти раз прочнее стали, при этом в пять раз её легче. Это большое достижение, учитывая, что автопроизводители уже сейчас гонятся за тем, чтобы сделать свои автомобили легче без ущерба для прочности.

Самым большим препятствием для внедрения этих новых материалов в автомобили является стоимость их производства. Цена автомобильного стального листа, как правило, варьируется от доллара до нескольких долларов за килограмм, CNF пока стоит до 90 долларов за килограмм.

CNF может использоваться при производстве некоторых деталей кузова и интерьера, снижая вес деталей до 50% и уменьшая общий вес автомобиля более чем на 10%. Более легкий автомобиль будет иметь более быстрое ускорение и более высокие скорости.

Команда создателей автомобиля NCV проводит повторные испытания деталей автомобиля, которые они изготовили, чтобы убедиться в их износостойкости, прочности и соответствия спецификациям материалов для автомобильных деталей. Пока результаты получаются многообещающими. CNF сравним по прочности и лёгкости с углеволокном.

Пока результаты получаются многообещающими. CNF сравним по прочности и лёгкости с углеволокном.

Несмотря на все преимущества материала из CNF, автомобильные эксперты считают, что более традиционные облегчённые материалы, такие как алюминий и углепластик, останутся наиболее популярными альтернативами стали в течение ближайшего времени. Материал нового поколения, сделанный из CNF, пока не является коммерчески жизнеспособным. Требуется найти возможность максимально снизить стоимость его производства.

Автомобиль NCV

Автомобиль NCV не прототип и тем более не суперкар. Это концепт, созданный для демонстрации технологии изготовления деталей автомобиля из материала нового поколения на основе нано-целлюлозных волокон CNF (cellulose nanofiber), полученных из древесной массы. CNF используется в кузове автомобиля (крыша, капот, крышка багажника, двери), но и в его силовой конструкции.

Проект NCV дебютировал на Токийском автосалоне (TMS) Future Expo в 2019 году. На выставке одной из тенденций было ставить под сомнение традиционный способ производства, предоставляя возможности, которые могут предложить новые технологии. Логотип автомобиля NCV принадлежит Министерству окружающей среды Японии. Проект финансировался этим министерством и осуществлялся в рамках сотрудничества между японским правительством, исследователями, автопроизводителями и серией из 22 компаний, которые поставили различные компоненты.

Тот факт, что NCV экологичный, не является самым впечатляющим достижением автомобиля. Он легче и прочнее стальных авто. Материал из нано-целлюлозных волокон на 1/5 легче стали и в 5 раз прочнее её. Это отличная альтернатива стальных деталей автомобиля. Это означает, что для обеспечения достаточной тяги NCV требуется меньшая мощность.

Он легче и прочнее стальных авто. Материал из нано-целлюлозных волокон на 1/5 легче стали и в 5 раз прочнее её. Это отличная альтернатива стальных деталей автомобиля. Это означает, что для обеспечения достаточной тяги NCV требуется меньшая мощность.

Конечно, машина не полностью сделана из материала нового поколения, в автомобиле также используются традиционные материалы, такие как металл, стекло, резина и пластик.

Конструкция автомобиля, кузов, дизайн

Нановолокна CNF широко используются в конструкции кузова, дверей, капота крышки багажника, крыши автомобиля NCV. Некоторые детали в автомобиле состоят из 10–20% нановолокон CNF, а есть детали, изготовленные из 100% этого композита. Поскольку размер целлюлозных нановолокон меньше длины волны видимого света, композит можно сделать прозрачным, что было также продемонстрировано на выставке.

Поскольку размер целлюлозных нановолокон меньше длины волны видимого света, композит можно сделать прозрачным, что было также продемонстрировано на выставке.

Благодаря использованию целлюлозных нановолокон вес автомобиля может быть снижен на 20 процентов”, — пояснил профессор Киотского университета Хироюки Яно, который руководит исследованиями в области целлюлозных нановолокон. “Кроме того, топливная эффективность автомобиля повышается на 10 процентов, что также способствует сокращению выбросов CO2”.

Министр окружающей среды Синдзиро Коидзуми, присутствовавший на автовыставке, не мог удержаться от комментария, когда он попытался поднять капот автомобиля. “Это был первый раз, когда я поднял капот автомобиля только одной рукой!” воскликнул он.

Дизайн кузова концепта NCV был разработан Юдзо Ниими (Yuzo Niimi) из подразделения Toyota Customizing & Development. NCV выглядит как суперкар с вертикально открывающимися дверями и прямыми линиями кузова, напоминая Lamborghini и Acura NSX.

Технические характеристики

Никаких технических деталей концепта NCV не было обнародовано. Есть лишь предположения, что он работает на водородном топливе, либо от электричества. Несмотря на то, что автомобиль выглядит так, будто он готов ездить на максимальных скоростях, в настоящее время он развивает скорость всего лишь в 12 миль/ч, достаточную, чтобы заехать на выставку и вернуться обратно в лабораторию. Основное внимание уделялось, в первую очередь, тому, чтобы сделать его из экологически чистых материалов, а не техническим характеристикам.

Салон

Интерьер экологичного автомобиля имеет традиционную японскую эстетику, с белыми сиденьями в стиле кимоно, рулевым колесом, покрытым оплёткой в стиле ручки катаны, приборной панелью из натурального дерева, и золотым цветочным узором, видимым в нескольких местах салона.

Какие ещё компании используют целлюлозное нановолокно?

До сих пор разработка композитов на основе CNF в значительной степени была прерогативой производителей бумаги. Разработка CNF началась в 2000‑х годах. Daio и Nippon Paper Industries осуществляют тестовое производство материала с 2013 года.

Сейчас гонка по разработке новых материалов для автомобилей набирает обороты среди производителей химической и бумажной продукции в Японии, так как автопроизводители ищут способы сделать свою продукцию более экономичной и экологически чистой. К примеру, японская бумажная компания Oji Holdings разрабатывает материал, состоящий из смол и CNF. По мере развития технологии в неё будет вовлекаться всё больше компаний.

- Toyota Boshoku, японский производитель автомобильных компонентов. Является членом группы компаний Toyota. Они разработали прототип дверной карты автомобильного салона, изготовленный из композита CNF.

- В дверях и капоте некоторых гоночных автомобилей в Японии используется материал на основе нановолокон целлюлозы компании Daio Paper. Данная компания надеется в будущем использовать технологию в серийных автомобилях.

- Weyerhaeuser (американская лесопромышленная компания) сотрудничает с Ford в течение последних трёх лет, чтобы разработать способы использования целлюлозного волокна в более легких частях, которые могут заменить традиционные пластики автомобиля.

- Furukawa Electric разработала новую технологию производства недорогих целлюлозных композитов из нановолокон с целью замены дорогостоящих композитов. Компания надеется уменьшить стоимость производства материалов из наноцеллюлозных волокон, делая процесс изготовления одностадийным, смешивая наноцеллюлозные волокна и смолу вместе с добавками в экструдере, используя те же технологии переработки смолы, которые он использует для изготовления проволочных кабелей.

Компания Furukawa намерена использовать свои композиты CNF для внутренней отделки автомобилей, компонентов электроники и наружных панелей кузова.

Компания Furukawa намерена использовать свои композиты CNF для внутренней отделки автомобилей, компонентов электроники и наружных панелей кузова.

Печатать статью

Ещё интересные статьи:

Надежный целлюлозы нановолокон для одежды

Ищите целлюлозы нановолокон на Alibaba.com, если у вас есть фабрика по производству одежды и других изделий из ткани. Нанесите один на текстильный предмет в качестве последнего шага в процессе. Большинство целлюлозы нановолокон добавляют мягкость и объемность, увеличивая при этом прочность на разрыв пряжи. Запаситесь и убедитесь, что каждая одежда удобна для покупателей и прослужит долго даже при частом ношении.Большинство целлюлозы нановолокон легко растворяются в воде, поэтому их разбавление для безопасного использования является простой задачей. Многие продукты также совместимы с различными типами синтетических тканей, включая полиэстер и нейлон.

Найдите решение, которое можно использовать как более безопасную и экономичную альтернативу традиционным силиконовым маслам и отбеливателям. Некоторые продукты отправляются в запечатанных контейнерах, чтобы предотвратить попадание на открытый воздух. Найдите сухое прохладное место для хранения с длительным сроком хранения.

Купите целлюлозы нановолокон на Alibaba.com, чтобы получить доступ к поставщикам, которые могут удовлетворить самые разные потребности. Получите идеальный уровень чистоты и pH, чтобы предотвратить загрязнение или повреждение ткани. Большинство поставщиков предлагают прочную упаковку, чтобы гарантировать отсутствие утечек в каждой поставке. Закупайте несколько тонн или килограммов оптом, чтобы обеспечить бесперебойное снабжение фабрики или мастерской в течение длительного периода времени.

Найдите лучшее целлюлозы нановолокон на Alibaba.com и поддерживайте производственную линию в рабочем состоянии, чтобы производить высококачественную ткань Предметы.

Купите любимый раствор, чтобы каждая партия оставалась мягкой и крепкой одновременно. Найдите целлюлозы нановолокон, который обеспечит ровно столько, сколько нужно для выполнения предполагаемой работы.

в Японии думают о деревянных машинах

Он весит пятую часть стали, но в пять раз прочнее — растительное целлюлозное нановолокно (CNF) дает автопроизводителям возможность создавать прочные и легкие деревянные автомобили.

Не надо задирать нос, машины сделаны из древесных волокон, но точно не будут похожи на пианино. И еще: целлюлозные нановолокна удаляют до 2.000 кг углерода из жизненного цикла автомобиля устойчивым образом.

Нановолокна из целлюлозы, материал, который удивляет всех

Свойства целлюлозного нановолокна — не что иное, как необычное: исследование, проведенное в прошлом году, показало, что они имеют среднее сопротивление даже выше, чем у шелка паука.

Внешний вид автомобиля из целлюлозных нановолокон не отличается от автомобиля из металла и пластика, но производительность и окружающая среда значительно выигрывают.

Это по существу древесина, измельченная и мацерированная в веществах, которые удаляют лигнин и гемицеллюлозу.

Это процесс, усовершенствованный исследовательской группойУниверситет МэрилендаЯ говорил тебе об этом недавно в этом посте.

Это итер (на основе обработки перекисью водорода) это позволяет получать очень конденсированный, легкий, невероятно стойкий и, прежде всего, абсолютно годный для повторного использования материал

Плюс? Можно распечатать

Нановолокна целлюлозы также имеют большой потенциал в производстве. Его характеристики также позволяют печатать их для создания сложных форм.

Печатные целлюлозные нановолокна являются чрезвычайно универсальным материалом: их можно использовать как для наружного кузова, так и для интерьера.Министерство окружающей среды Японии Ёсиаки Харада (в поисках выкупа после несчастного выхода на Фукусима) продвигает использование этих нановолокон как устойчивый способ для производителей снизить как вес, так и воздействие своих автомобилей на окружающую среду.

Это может стать способом изменить философию автомобилестроения, и будущее материалов автономных транспортных средств также выиграет от этого материала.

Автомобили медленнее, которые носят нас вокруг и сделаны из натуральных материалов: найдите меня вина.

Японцы сделали автомобиль из целлюлозы

Отгадайте загадку: какой материал в пять раз легче стали, но при этом и в пять раз прочнее ее? Ладно, не будем заставлять вас теряться в догадках. Верный ответ — целлюлозное нановолокно (CNF). Оно делается из обычной целлюлозы, той же, что и используется для создания бумаги. Однако при этом целлюлозное нановолокно можно использовать для, например, создания корпусов автомобилей, что и сделали японские инженеры.

Автомобиль из целлюлозы? На такое, пожалуй, способны только японцы

Что такое целлюлозное нановолокно?

Для начала стоит знать, что сделано оно на основе древесины. Древесина — довольно универсальный материал, но и его можно улучшить. Для этого ученые используют двухступенчатую химическую реакцию, которая придает дереву прочность и легкость. Сначала исследователи кипятят образцы древесины в водном растворе из гидроксида натрия и сульфита натрия, что частично удаляет лигнин и гемицеллюлозу из материала.

Сначала исследователи кипятят образцы древесины в водном растворе из гидроксида натрия и сульфита натрия, что частично удаляет лигнин и гемицеллюлозу из материала.

Это нужно для того, чтобы внутри дерева было больше «свободного пространства». Тем более, что 2 эти вещества не оказывают особого влияния на финальные свойства продукта. Затем обработанную древесину подвергают горячему прессованию, что приводит к разрушению клеточных стенок и образованию высокоориентированных целлюлозных нановолокон. На выходе получается, своего рода, уплотненная древесина, которая намного прочнее натурального материала.

Вы думаете, на этом ученые остановились? Как бы не так! Группа исследователей из Университета Киото выяснила, что при высоком давлении, материал можно расплавить и получить из него что-то по консистенции напоминающее смолу. Эту «смолу» можно отливать в любые формы и после затвердевания в итоге можно получить сверхпрочные и легкие детали, которые, к тому же, без проблем подвергаются вторичной переработке.

Читайте также: Реактивный автомобиль Bloodhound SSC разогнался до 537 километров в час

В качестве демонстрации, эксперты из Университета Киото создали из уникального материала концепт суперкара, который получил название Nanocellulose Vehicle. Наноцеллюлоза тут использовалась для создания всех деталей корпуса и большей части элементов интерьера автомобиля. Как утверждают ученые, новый материал позволил создать авто, которое весит на 10% меньше, чем аналогичное, собранное из привычных нам деталей. Кроме того, запас прочности и экологичность такого вида транспорта куда выше. Мы будем следить за развитием данной технологии. Так что если вам тоже интересна эта тема, то обязательно подписывайтесь на наш новостной канал в Телеграм.

На первый взгляд авто ничем не отличается от обычного

Ученые до сих пор проводят ряд испытаний деталей автомобиля, чтобы убедиться, что «деревянная» машина будет иметь хороший срок службы. В противном случае это не имело бы смысла. При этом стоит надеяться, что в ближайшее время появление автомобиля подобного типа все-же стоит ожидать на рынке. Потому как ряд крупных автопроизводителей (среди которых есть и Toyota), заинтересовались данной разработкой. Прямо сейчас крупные автоконцерны исследуют возможности наноцеллюлозы, а также ищут дешевые способы ее производства. В конце концов, даже если не получится создавать целые автомобильные корпуса из нового материала, и автопроизводители ограничатся лишь некоторыми деталями вроде бамперов, то это уже будет значительный шаг вперед в автомобилестроении.

При этом стоит надеяться, что в ближайшее время появление автомобиля подобного типа все-же стоит ожидать на рынке. Потому как ряд крупных автопроизводителей (среди которых есть и Toyota), заинтересовались данной разработкой. Прямо сейчас крупные автоконцерны исследуют возможности наноцеллюлозы, а также ищут дешевые способы ее производства. В конце концов, даже если не получится создавать целые автомобильные корпуса из нового материала, и автопроизводители ограничатся лишь некоторыми деталями вроде бамперов, то это уже будет значительный шаг вперед в автомобилестроении.

Японцы начали изготавливать машины из целлюлозы

На автосалоне в Токио объединение из 22 университетов, исследовательских институтов и компаний-поставщиков автокомпонентов представило экспериментальный автомобиль с кузовом из целлюлозы. Прототип создан в рамках проекта NCV (Nano Cellulose Vehicle), цель которого — снизить массу автомобилей на 10% в 2020 году. Об этом пишет Japan Chemical Daily.

Прототип создан в рамках проекта NCV (Nano Cellulose Vehicle), цель которого — снизить массу автомобилей на 10% в 2020 году. Об этом пишет Japan Chemical Daily.

Создатели нового спорткара использовали для изготовления кузова целлюлозу (целлюлозное нановолокно или CNF). Само нановолокно получают путем химико-механической обработки древесины. Этот материал в пять раз прочнее стали, но намного легче, а также имеет низкий коэффициент теплового расширения.

Volkswagen представил Golf 8-го поколения: главные фишки нового хетчбека

Инженеры расчитывают, что с помощью нановолокна из древесины удастся значительно уменьшить массу машины, что в свою очередь обеспечит топливную экономичность и снизит выбросы углекислого газа.

Целлюлозное нановолокно или композиты на его основе рассматривают в качестве альтернативы деталям, которые сейчас изготовляют из металла, пластика или стекла.

По оценкам экспертов, использование нановолокна для изготовления кузова поможет снизить массу авто на 10%. Кроме того, CNF можно будет использоватьне не только в автоиндустрии. Также ему найдут приминение и в строительстве, например, для отделки интерьеров, а также для изготовления бытовых приборов.

Кроме того, CNF можно будет использоватьне не только в автоиндустрии. Также ему найдут приминение и в строительстве, например, для отделки интерьеров, а также для изготовления бытовых приборов.

Sony и Yamaha Motor представили беспилотный автобус

Сообщается, что работа над новым нановолокном началась два года назад. Этим занимаются исследователи из Киотского университета, а также специалисты компаний Denso Corp, крупнейшего поставщика автокомпонентов для Toyota, и DaikyoNishikawa Corp.

Разработчики материала полагают, что через 10 лет стоимость целлюлозного нановолокна удастся снизить вдвое, но даже тогда оно будет дороже стали и алюминиевых сплавов.

Хотите первыми получать важную и полезную информацию о ДЕНЬГАХ и БИЗНЕСЕ? Подписывайтесь на наши аккаунты

в

мессенджерах и соцсетях: Telegram, Twitter, YouTube, Facebook, Instagram.

Концепт NCV получил кузов из нановолокон целлюлозы — ДРАЙВ

Внешность концепта разработал дизайнер Юдзо Ниими из компании Toyota Customizing. Линии напоминают оригами, создавая у зрителя аллюзии на тему бумажных фигурок.

Двадцать два университета, исследовательских института и компании в 2016 году собрались в консорциум для реализации необычного проекта «наноцеллюлозного автомобиля» (Nano Cellulose Vehicle, NCV). Возглавил работу Киотский университет, от автостроителей подключилась корпорация Toyota Motor в лице своей дочки Toyota Customizing & Development, включающей известные марки Toyota Racing Development и Modellista, а ещё ряд поставщиков автокомпонентов. Результат показан на нынешнем автошоу в Токио.

Результат показан на нынешнем автошоу в Токио.

Автомобиль NCV получил различные части кузова из целлюлозного нановолокна (CNF), от капота до дверей и крыши.

Из CNF также выполнены часть силовой структуры и некоторые элементы внутреннего убранства.

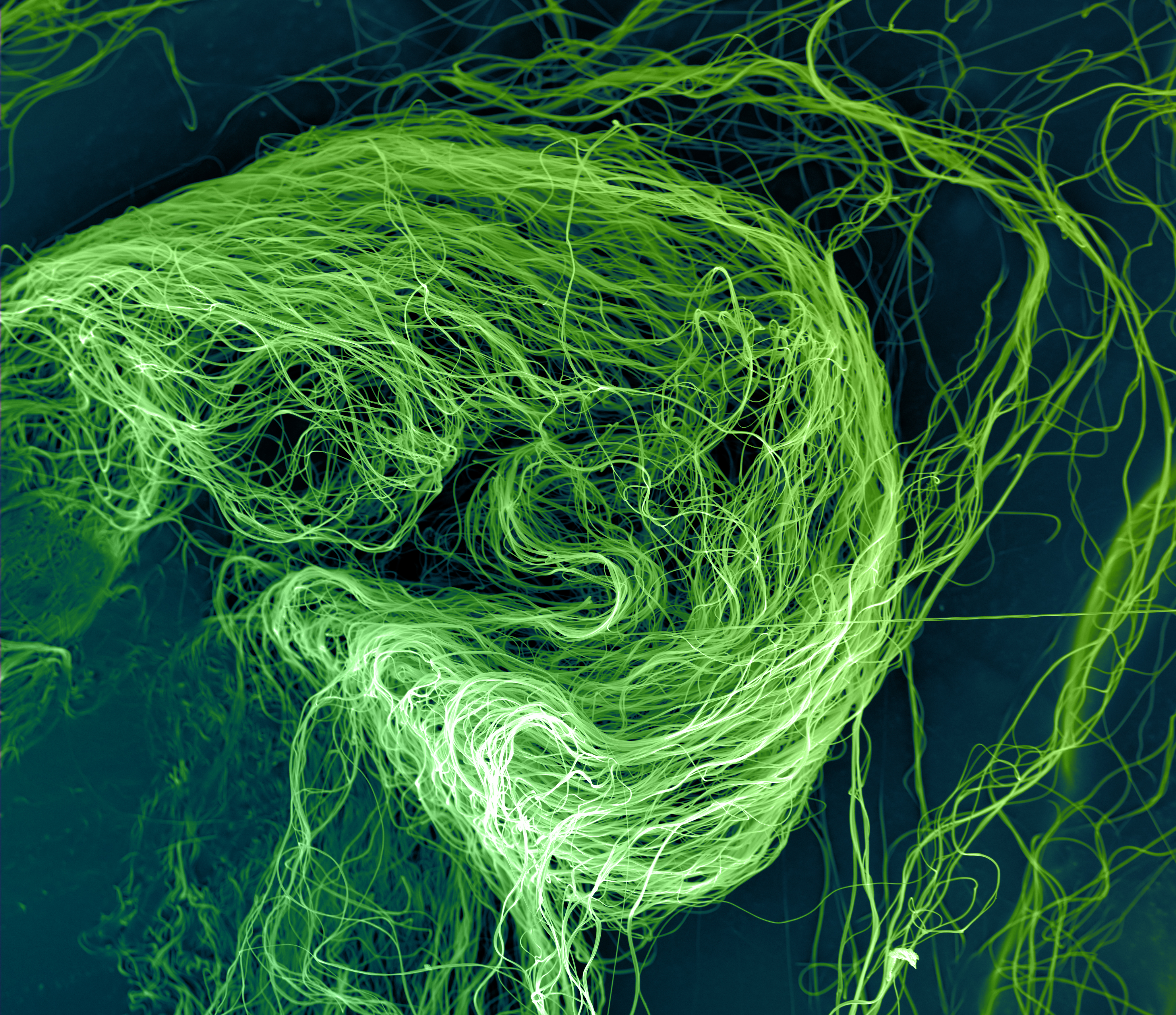

Наноцеллюлозный материал (CNF) был получен из растений и переработанных сельскохозяйственных отходов. Согласно разработанной японцами технологии, компоненты клеточной стенки растений извлекаются путём тонкого разрыхления растительных волокон до наноразмера. После механической и химической обработки получаются волокна с длиной от нескольких нанометров до нескольких десятков нанометров. Такие волокна легче стальных на одну пятую и в пять раз прочнее, они почти не меняют своего размера при перепадах температур. На их базе и создаётся экологически дружественный композит.

Оформление интерьера, конечно, вычурное: от росписи в цветочек до оплётки руля в стиле рукояти катаны. Плюс добавлено дерево. И на этом фоне — камеры вместо зеркал.

Плюс добавлено дерево. И на этом фоне — камеры вместо зеркал.

Идея всего проекта в целом очень похожа на финский концепт UPM Biofore (композит из целлюлозы плюс термоформованная фанера) и поддерживает такие работы автопроизводителей, как фордовские пластик из томатов и композиты «из текилы», маздовский растительный полимер.

Хотя концепт движется, полноценной машиной его можно считать условно. Это просто демонстратор технологий. Внутри скрыты, по последней моде, водородные топливные элементы, а максималка составляет всего 20 км/ч. Ну, для авто с телепортацией это не страшно.

В ту же копилку можно положить вторичные пластики, полученные путём переработки заброшенных рыболовных сетей в салонах Volvo и Porsche, композит из льна, опять же, у Porsche, волокна хлопка и бамбука в моделях Мазды, кузовные панели из ультратонкой ткани в опытах фирмы EDAG. Цель у всех этих ноу-хау одна — уменьшить зависимость промышленности от ископаемого сырья и наладить новые пути вторичного использования отходов, дабы меньше оставлять мусора природе. Заодно новые материалы могут и вес сэкономить. Японцы не сказали, в каких машинах появится новый композит, но наверняка в Тойотах будущего мы его встретим, пусть не в таком масштабе, как в данном концепте.

Цель у всех этих ноу-хау одна — уменьшить зависимость промышленности от ископаемого сырья и наладить новые пути вторичного использования отходов, дабы меньше оставлять мусора природе. Заодно новые материалы могут и вес сэкономить. Японцы не сказали, в каких машинах появится новый композит, но наверняка в Тойотах будущего мы его встретим, пусть не в таком масштабе, как в данном концепте.

Наноцеллюлоза — в пять раз прочнее стали

Такой распространённый сельскохозяйственный отход, как навоз домашних животных, вполне может превратить в дешёвый и экологически безвредный источник целлюлозного сырья для широкой индустрии. Инновационная технология переработки органических отходов в целлюлозу была представлена на недавнем симпозиуме Американского химического общества австрийскими исследователями.

Идея проекта родилась благодаря наблюдениям профессора Венского Университета Александра Бисмарка, который однажды во время отпуска в маленькой деревушке на Крите понаблюдал за тем, как козы поедали траву. «Я понял, что в итоге получается частично переваренное растительное вещество, в составе которого должна быть целлюлоза», — вспоминает ученый.

«Я понял, что в итоге получается частично переваренное растительное вещество, в составе которого должна быть целлюлоза», — вспоминает ученый.

В организме животных биомасса с содержанием целлюлозы подвергается воздействию ферментов и кислоты в желудке. Конечные отходы – навоз — до 40% состоит из целлюлозы, которую очень легко выделить при небольших энергетических затратах. Причем добытые из переваренного материала целлюлозные нановолокна схожи с традиционными аналогами, производимыми из древесной массы.

На практике Бисмарк и его команда испробовали продукты жизнедеятельности и других животных – например, конский, коровий и даже слоновый.

Вначале навоз обрабатывают щелочным раствором гидроксида натрия. Этот процесс частично удаляет из состава лигнин – сложное полимерное соединение, которому также найдено практическое применение в качества удобрения и топлива. Материал отбеливают гипохлоритом натрия для полного удаления лигнина и получения белой мягкой целлюлозной массы, из которой потом экстрагируют нановолокна.

В традиционной практике для того, чтобы обратить древесину в целлюлозные микрофибрилы, требуется ряд сложных технологических шагов. Буренки справляются с этой частью производственного цикла быстрее — исходный материал (растения) пережевываются, то есть механически подготавливаются к дальнейшей химической обработке в желудке, где происходит атака нужной кислотой и энзимами. Получается та же самая наноцеллюза, что и из древесины, только дешевле, с меньшими затратами химикатов и энергии.

Где можно применить целлюлозное нановолокно, произведенное из навоза? Стоит отметить, что как утверждают японцы – лидеры в области базовых исследований наноцеллюлозы, этот материал более чем в пять раз прочнее стали.

Венские ученые, чьими разработками уже заинтересовались промышленники, предлагают использовать полученный ими продукт в производстве композиционных полимерных материалов и водоочистных фильтров.

Однако работа над инновационным целлюлозным решением продолжается. Исследователи также изучают возможность усложнения процесса. На первом этапе предлагается вырабатывать из навоза биогаз, а на втором – из остаточных материалов извлекать целлюлозные волокна.

Исследователи также изучают возможность усложнения процесса. На первом этапе предлагается вырабатывать из навоза биогаз, а на втором – из остаточных материалов извлекать целлюлозные волокна.

Разработка технологий производства и применения целлюлозных нановолокон | Исследовательская лаборатория целлюлозных нановолокон (CNF)

Чтобы открыть новые возможности для древесины, возобновляемого источника, мы расширяем наши области от технологии варки целлюлозы до нанотехнологий, продолжая разработку целлюлозного нановолокна.

В апреле 2013 года мы создали Исследовательскую лабораторию CNF (ранее CNF Business Promotion Office) в рамках нашего отдела исследований и разработок.

Затем, в октябре 2013 года, мы открыли первый предкоммерческий завод в Японии на нашем заводе в Ивакуни в качестве полномасштабного предприятия по производству целлюлозного нановолокна путем химической обработки с годовой производственной мощностью более 30 тонн.

В апреле 2017 года мы запустили в эксплуатацию крупномасштабное производство УНВ на заводе Ishinomaki. Крупномасштабное производство CNF на заводе Ishinomaki может производить CNF, полностью нанодисперсный с однородной шириной волокон от 3 до 4 нм, из древесной массы, химически обработанной методом каталитического окисления TEMPO (см. Примечание 1). УНВ, окисленные ТЕМПО, отличаются своей прозрачностью и возможностью добавления различных функций. Кроме того, после завода Ishinomaki в июне 2017 года мы запустим в эксплуатацию демонстрационную установку по производству CNF-армированного пластика (см. Примечание 2) на заводе Fuji (Fuji City, Shizuoka) в июне 2017 г. — масштабное производство CNF, которое будет введено в практическое использование в качестве пищевых и косметических добавок (см. Примечание 3) на заводе Gotsu Mill (Gotsu City, Shimane) в сентябре 2017 года.Как комплексная компания по производству биомассы, формирующая будущее с помощью деревьев, Nippon Paper Industries мгновенно внедрит технологии производства CNF, подходящие для различных применений, и систему для коммерческих поставок, а также создаст рынки для новых материалов и CNF.

Крупномасштабное производство CNF на заводе Ishinomaki может производить CNF, полностью нанодисперсный с однородной шириной волокон от 3 до 4 нм, из древесной массы, химически обработанной методом каталитического окисления TEMPO (см. Примечание 1). УНВ, окисленные ТЕМПО, отличаются своей прозрачностью и возможностью добавления различных функций. Кроме того, после завода Ishinomaki в июне 2017 года мы запустим в эксплуатацию демонстрационную установку по производству CNF-армированного пластика (см. Примечание 2) на заводе Fuji (Fuji City, Shizuoka) в июне 2017 г. — масштабное производство CNF, которое будет введено в практическое использование в качестве пищевых и косметических добавок (см. Примечание 3) на заводе Gotsu Mill (Gotsu City, Shimane) в сентябре 2017 года.Как комплексная компания по производству биомассы, формирующая будущее с помощью деревьев, Nippon Paper Industries мгновенно внедрит технологии производства CNF, подходящие для различных применений, и систему для коммерческих поставок, а также создаст рынки для новых материалов и CNF.

Крупномасштабное производство УНВ на заводе Исиномаки

Примечание 1: Химическая денатурация целлюлозы на основе ТЕМПО-катализа.Этот метод был разработан главным образом профессором Акирой Исогай из отдела биоматериалов Высшей школы сельского хозяйства и наук о жизни Токийского университета. С помощью этого метода целлюлоза легко дефибрируется, и можно создавать нановолокна одинаковой ширины.

(Примечание 2) Пластмасса, армированная CNF, производится путем смешивания CNF с пластиком, таким как полипропилен (PP), полиэтилен (PE), нейлон и другие пластмассы, что обеспечивает дополнительную прочность.

(Примечание 3) Микрофибриллярная целлюлоза с шириной волокна от нескольких до десятков нанометров, произведенная из древесной массы, химически модифицированной с использованием технологии производства карбоксиметилцеллюлозы (КМЦ), которая уже продается в качестве пищевых добавок.

Что такое нановолокно целлюлозы?

Нановолокно целлюлозы, изготовленное из древесного волокна (пульпы), которое было дефибрировано до наноуровня в несколько сотых микрона и меньше, является самым передовым материалом биомассы в мире. Поскольку материал получен из растительных волокон, он оказывает незначительное воздействие на окружающую среду при его производстве и утилизации. Среди его выдающихся характеристик он легкий, имеет такой же высокий модуль упругости, как и у высокопрочного арамидного волокна, демонстрирует тепловое расширение наравне со стеклом и обладает высокими барьерными свойствами по отношению к кислороду и другим газам.

Поскольку материал получен из растительных волокон, он оказывает незначительное воздействие на окружающую среду при его производстве и утилизации. Среди его выдающихся характеристик он легкий, имеет такой же высокий модуль упругости, как и у высокопрочного арамидного волокна, демонстрирует тепловое расширение наравне со стеклом и обладает высокими барьерными свойствами по отношению к кислороду и другим газам.

Связь деревьев и нановолокна целлюлозы

Деревья состоят из древесных волокон, которые, в свою очередь, состоят из нановолокон целлюлозы, скоплений молекул целлюлозы.

Характеристики и области применения целлюлозного нановолокна

Благодаря своей морфологии и характерным физическим свойствам нановолокно целлюлозы рассматривается как многообещающий материал для использования во множестве областей, включая фильтрующий материал, упаковочный материал с высоким газовым барьером, электронные устройства, продукты питания, медицину, косметику и здравоохранение.

Нам удалось коммерциализировать высокоэффективные антибактериальные и дезодорирующие листы с использованием CNF с методом каталитического окисления TEMPO. Nippon Paper Crecia Co., Ltd. (президент: Ясунори Нанри), компания Группы, начала продавать серию «Hada Care Acty» в качестве подгузников для взрослых как первый в мире продукт, изготовленный из функциональных листов CNF. Кроме того, Crecia теперь продает серию «Poise» в виде прокладок при легком недержании, сделанных из однотипных листов CNF.

Продукция Nippon Paper Crecia Co., Ltd., используя лист с антибактериальным и дезодорирующим действием, который получают путем практического использования TEMPO-окисленного CNF.

(Слева: серия «Hada Care Acty», справа: серия «Уравновешенность»)

Характеристики

- 1. Легкий и сильный

- 2. Ультратонкие волокна (ширина волокна: около 3 нм)

- 3. Большая удельная поверхность

- 4.Низкое тепловое расширение

- 5.

Высокие газобарьерные свойства

Высокие газобарьерные свойства - 6. Обладает характеристической вязкостью в воде.

- 7. Экологически чистый материал из биомассы

Легкие, прочные и экологически безопасные объемные конструкционные материалы на основе целлюлозных нановолокон с низким коэффициентом теплового расширения

Abstract

Устойчивые конструкционные материалы с легким весом, высокой термостабильностью и превосходными механическими свойствами жизненно важны для инженерного применения, но присущие конфликт между некоторыми свойствами материала (например,g., прочность и ударная вязкость) затрудняет одновременное достижение этих показателей производительности в широких условиях эксплуатации. Здесь мы сообщаем о надежной и осуществимой стратегии по переработке целлюлозного нановолокна (CNF) в высокоэффективный устойчивый объемный конструкционный материал с низкой плотностью, превосходной прочностью и ударной вязкостью, а также отличной термической стабильностью размеров. Полученная пластина из целлюлозных нановолокон (CNFP) имеет высокую удельную прочность [~ 198 МПа / (Mg · m −3 )], высокую удельную ударную вязкость [~ 67 кДж · m −2 / (Mg · m −3 )]. и низкий коэффициент теплового расширения (<5 × 10 −6 K −1 ), который демонстрирует отличные и превосходные свойства по сравнению с типичными полимерами, металлами и керамикой, что делает его недорогим, высокопроизводительным и экологически чистым — удобная альтернатива для инженерных нужд, особенно для аэрокосмических приложений.

Полученная пластина из целлюлозных нановолокон (CNFP) имеет высокую удельную прочность [~ 198 МПа / (Mg · m −3 )], высокую удельную ударную вязкость [~ 67 кДж · m −2 / (Mg · m −3 )]. и низкий коэффициент теплового расширения (<5 × 10 −6 K −1 ), который демонстрирует отличные и превосходные свойства по сравнению с типичными полимерами, металлами и керамикой, что делает его недорогим, высокопроизводительным и экологически чистым — удобная альтернатива для инженерных нужд, особенно для аэрокосмических приложений.

ВВЕДЕНИЕ

С самого начала существования человечества материалы были фундаментальными для развития общества. Во всех видах материалов наиболее широко используются конструкционные материалы, такие как металлы, керамика и полимеры ( 1 ). В последние годы все больший интерес вызывает разработка конструкционных материалов, обладающих одновременно высокими характеристиками взаимоисключающих свойств (например, прочности и ударной вязкости), особенно на основе наноразмерных строительных блоков ( 2 — 8 ). Когда эти наноразмерные строительные блоки собираются в материалы макроуровня, многие необычные наноразмерные свойства могут быть масштабированы до макроскопического уровня, и появляются новые макроскопические свойства, которые можно приписать сборке отдельных единиц. В частности, очень важно и остается огромной проблемой создание высокопроизводительных, полностью экологичных объемных конструкционных материалов из возобновляемых и устойчивых наноразмерных строительных блоков ( 9 — 15 ).

Когда эти наноразмерные строительные блоки собираются в материалы макроуровня, многие необычные наноразмерные свойства могут быть масштабированы до макроскопического уровня, и появляются новые макроскопические свойства, которые можно приписать сборке отдельных единиц. В частности, очень важно и остается огромной проблемой создание высокопроизводительных, полностью экологичных объемных конструкционных материалов из возобновляемых и устойчивых наноразмерных строительных блоков ( 9 — 15 ).

Нановолокно целлюлозы (CNF), которое может быть получено из растений или продуцировано бактериями, является одним из самых богатых экологически чистых ресурсов на Земле ( 16 , 17 ).Многие привлекательные свойства CNF, включая низкую плотность, низкий коэффициент теплового расширения, высокую прочность, высокую жесткость и легко модифицируемую поверхность, делают CNF идеальным строительным блоком наноразмеров для создания макроскопических материалов с высокими характеристиками. Несмотря на то, что были предприняты различные попытки масштабировать эти необычные наноразмерные свойства УНВ до макроскопического уровня, до сих пор только макроволокна и пленки можно было получить с помощью различных стратегий. Например, макроволокно было получено из древесного CNF путем организации потока с модулем Юнга 86 ГПа и пределом прочности на разрыв 1.57 ГПа, что превышает любые известные природные или синтетические биополимеры ( 18 ). Макроволокно с высокими характеристиками было также получено путем мокрого вытягивания и мокрого скручивания сверхдлинных бактериальных CNF ( 19 ). Кроме того, пленки, состоящие из CNF с высокой прочностью, высокой прозрачностью и низким коэффициентом теплового расширения, были разработаны и используются во многих областях, таких как электронные устройства и гибкий дисплей ( 20 — 24 ). Однако остаются проблемы с масштабированием этих необычных наноразмерных свойств УНВ на трехмерные объемные структурные материалы.

Несмотря на то, что были предприняты различные попытки масштабировать эти необычные наноразмерные свойства УНВ до макроскопического уровня, до сих пор только макроволокна и пленки можно было получить с помощью различных стратегий. Например, макроволокно было получено из древесного CNF путем организации потока с модулем Юнга 86 ГПа и пределом прочности на разрыв 1.57 ГПа, что превышает любые известные природные или синтетические биополимеры ( 18 ). Макроволокно с высокими характеристиками было также получено путем мокрого вытягивания и мокрого скручивания сверхдлинных бактериальных CNF ( 19 ). Кроме того, пленки, состоящие из CNF с высокой прочностью, высокой прозрачностью и низким коэффициентом теплового расширения, были разработаны и используются во многих областях, таких как электронные устройства и гибкий дисплей ( 20 — 24 ). Однако остаются проблемы с масштабированием этих необычных наноразмерных свойств УНВ на трехмерные объемные структурные материалы. Если удастся создать устойчивые высокопроизводительные объемные конструкционные материалы, это, безусловно, будет способствовать развитию CNF, расширять области ее применения и обеспечивать больший выбор материалов при инженерном проектировании.

Если удастся создать устойчивые высокопроизводительные объемные конструкционные материалы, это, безусловно, будет способствовать развитию CNF, расширять области ее применения и обеспечивать больший выбор материалов при инженерном проектировании.

Здесь мы сообщаем о надежной и осуществимой стратегии переработки УНВ в высокопроизводительный объемный конструкционный материал с низкой плотностью, выдающейся прочностью и ударной вязкостью, а также высокой термической стабильностью размеров. Полученная пластина CNF (CNFP) имеет высокую удельную прочность [~ 198 МПа / (Mg · m −3 )], высокую удельную ударную вязкость [~ 67 кДж · m −2 / (Mg · m −3 )], и низкий коэффициент теплового расширения (<5 × 10 −6 K −1 ), который демонстрирует отличные и превосходные свойства по сравнению с типичными полимерами, металлами и керамикой, что делает его недорогим, высокопроизводительным и экологически безопасным. дружественная альтернатива для инженерных требований, особенно в качестве материалов для космических кораблей. Кроме того, CNFP также демонстрирует хорошую работоспособность при экстремальных температурах или быстром тепловом ударе и обладает высокими характеристиками поглощения энергии, а его массовое производство может быть достигнуто в больших масштабах при низких затратах.

Кроме того, CNFP также демонстрирует хорошую работоспособность при экстремальных температурах или быстром тепловом ударе и обладает высокими характеристиками поглощения энергии, а его массовое производство может быть достигнуто в больших масштабах при низких затратах.

РЕЗУЛЬТАТЫ

Изготовление и характеристика материала

На рисунке 1 показана схема нашего восходящего подхода к прессованию многослойных предварительно обработанных гидрогелей CNF в высокоэффективные CNFP. Гидрогели CNF с прочной трехмерной сеткой из нановолокон получают из глюкозы путем биосинтеза, а затем обрабатывают другим раствором полимера или модификацией поверхности перед горячим прессованием (рис.1, от А до В). CNFP, полученные из необработанных, обработанных поливиниловым спиртом (PVA) и обработанных раствором кремниевой кислоты бактериальных гидрогелей CNF и поверхностно-окисленных бактериальных гидрогелей CNF, обработанных полиакриловой кислотой (PAA), обозначены как CNFP-0, CNFP-1, CNFP- 2 и CNFP-3 соответственно (таблица S1).

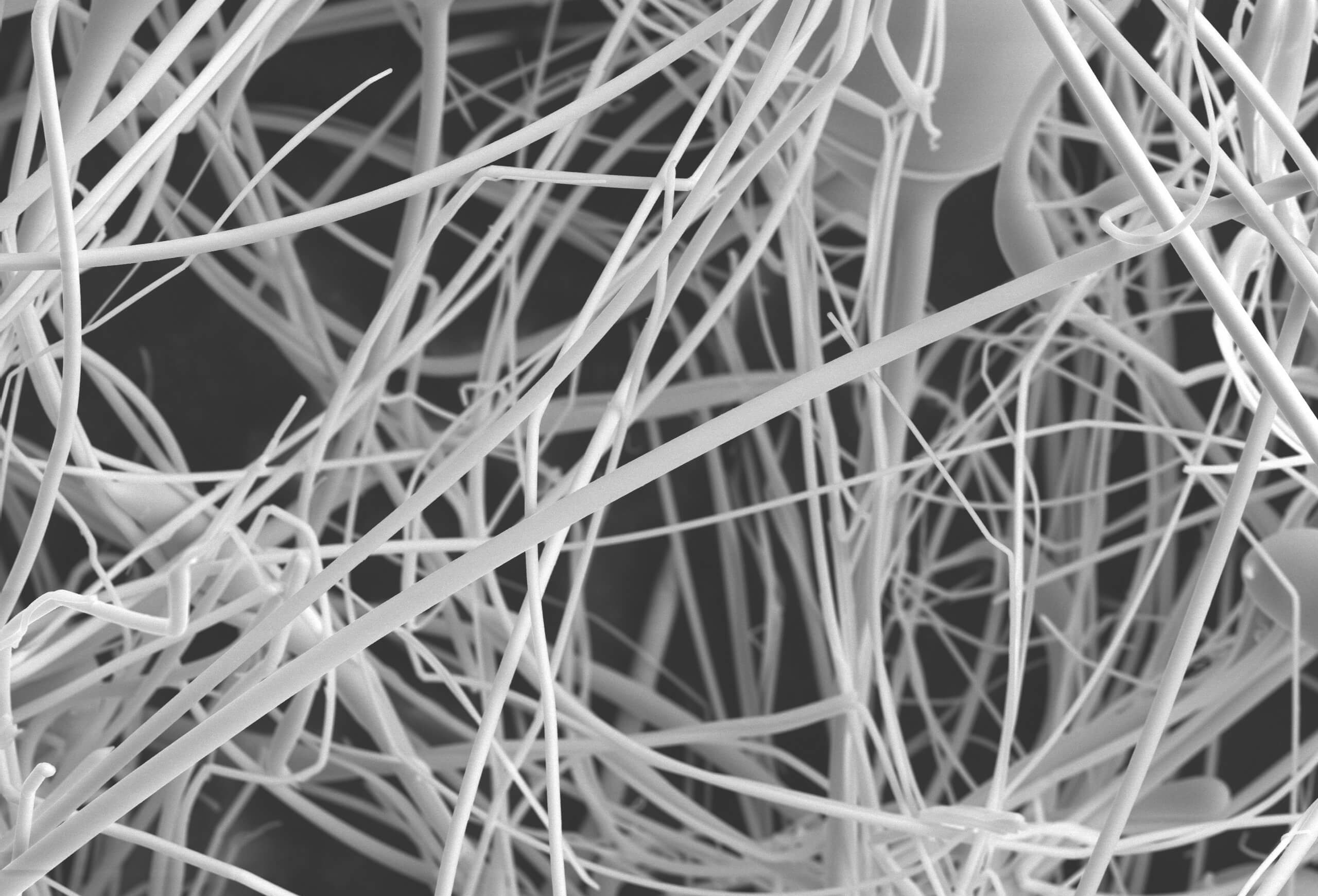

( A ) Гидрогель CNF может быть получен путем биосинтеза. ( B ) Гидрогель CNF и его прочная трехмерная сеть из нановолокон.( C ) Многочисленные слои обработанных гидрогелей CNF прессуются при 80 ° C для изготовления CNFP. ( D ) Схематический чертеж CNFP. ( E ) Многослойная структура CNFP. ( F ) Прочная трехмерная однослойная сеть из нановолокна в CNFP. ( G ) Молекулярные цепи целлюлозы прочно связаны друг с другом водородными связями и открывают большое количество -ОН-групп на поверхности CNF с образованием межволоконных водородных связей. ( H ) Фотография крупногабаритного CNFP объемом 320 мм на 220 мм на 27 мм.( I ) Детали из CNFP различной формы, изготовленные на фрезерном станке. Масштабная линейка 1 см (I). (Фотография предоставлена: Zi-Meng Han, факультет химии, Университет науки и технологий Китая, Хэфэй 230026, Китай. )

)

Наш метод позволяет достичь крупномасштабного приготовления непосредственно с помощью более крупного прессового оборудования. Был изготовлен крупногабаритный CNFP объемом 320 мм на 220 мм на 27 мм и весом 2560 г (рис. 1H). Поскольку гидрогель бактериальной целлюлозы является промышленным продуктом и его рыночная цена ниже 0 долларов.01 за килограмм, CNFP можно приготовить по низкой цене, которая ниже, чем у многих типичных конструкционных материалов (таблицы S2 и S3). Кроме того, CNFP можно переработать в желаемую форму и размер; например, на фрезерном станке были получены детали различной формы, что показывает его хорошую обрабатываемость (рис. 1I).

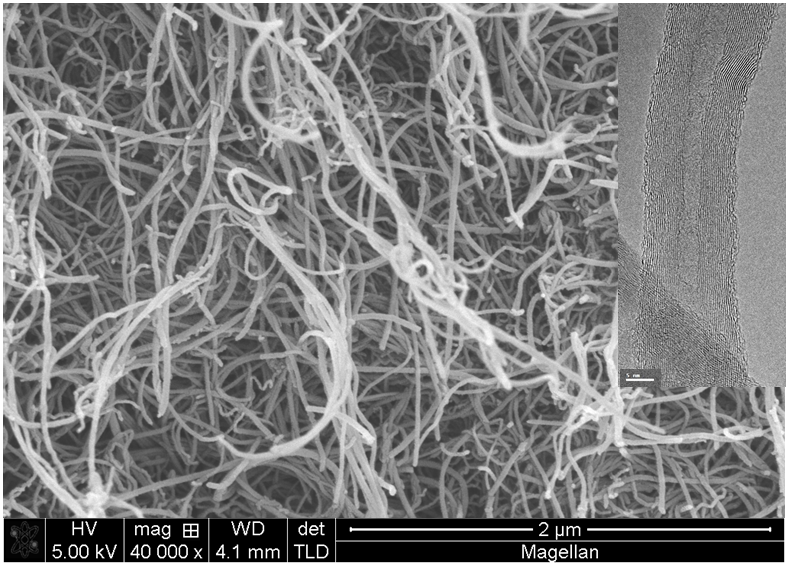

Изображения, полученные с помощью сканирующей электронной микроскопии (СЭМ), выявляют многослойную структуру CNFP, причем каждый слой составляет около 20 мкм, что определяется толщиной гидрогелей CNF (рис.2А). Внутри слоя находятся уплотненные и надежные трехмерные сети из нановолокон (рис. 2, B и C и рис. S1, G — I). Многочисленные УНВ переплетены друг с другом и объединены прочными водородными связями. Повреждение поверхности CNFP под внешней нагрузкой показывает большое количество связанных CNF, демонстрируя плотно связанные водородные связи соседние слои в CNFP (рис. 2, D — F, и рис. S1, A — F).

Повреждение поверхности CNFP под внешней нагрузкой показывает большое количество связанных CNF, демонстрируя плотно связанные водородные связи соседние слои в CNFP (рис. 2, D — F, и рис. S1, A — F).

( A ) СЭМ-изображение отмеченной области на вставке фотографии, наглядно демонстрирующее многослойную структуру, где каждый слой составляет около 20 мкм.На вставке — фотография CNFP. ( B ) Увеличенное СЭМ-изображение слоя CNFP, показывающее микроскопическую слоистую структуру CNF. ( C ) СЭМ-изображение отмеченной области на вставке фотографии, показывающее надежную трехмерную сеть из нановолокон. Многочисленные УНВ переплетены друг с другом и объединены прочной водородной связью. На вставке — фотография CNFP. ( D ) Профиль разрушенного CNFP-0, показывающий скольжение между слоями примерно 20 мкм. ( E ) Многочисленные CNF переплетаются друг с другом и объединяются между слоями [увеличенная микрофотография отмеченной области на (D)]. ( F ) СЭМ-изображение наклонного сечения CNFP. Между разными слоями большое количество УНВ вытягивается из слоя и переплетается друг с другом. (Фото предоставлено Хуай-Бинь Янгом, факультет химии Китайского университета науки и технологий, Хэфэй 230026, Китай.)

( F ) СЭМ-изображение наклонного сечения CNFP. Между разными слоями большое количество УНВ вытягивается из слоя и переплетается друг с другом. (Фото предоставлено Хуай-Бинь Янгом, факультет химии Китайского университета науки и технологий, Хэфэй 230026, Китай.)

Термические и механические свойства

Благодаря этой стратегии многие замечательные наноразмерные свойства CNF могут быть успешно масштабированы до макроуровень на CNFP, включая низкий коэффициент теплового расширения и высокую прочность.Низкий коэффициент теплового расширения — жизненно важная особенность материалов во многих областях применения, особенно в аэрокосмической сфере. От -120 ° до 150 ° C средние коэффициенты теплового расширения CNFP ниже, чем 5 × 10 −6 K −1 (параллельно слою) и 7 × 10 −6 K −1 ( перпендикулярно слою), соответственно, что близко к керамическим материалам и намного ниже, чем у типичных полимеров и металлов (рис. 3A и рис. S2).Между тем, превосходные механические свойства CNF также успешно масштабируются до макроуровня на CNFP (фиг. 3B; см. Также фиг. S3-S6). При низкой плотности ~ 1,35 г / см -3 предел прочности на изгиб и модуль упругости CNFP могут составлять до ~ 269 МПа и ~ 17 ГПа, соответственно (рис. 3B). Организация CNF также обеспечивает другие интригующие макроскопические свойства. Испытание на ударную вязкость по Шарпи для CNFP с надрезом дает ударную вязкость 87,6 ± 4,3 кДж · м -2 , что намного выше, чем у типичных пластиков (рис.3С). Более того, он не показывает видимых изменений при 200 ° C, что указывает на то, что термостабильность CNFP намного лучше, чем у других широко используемых материалов на основе полимеров (рис. 3, E и F, и рис. S7). После 10-кратного быстрого теплового шока между двумя экстремальными температурными условиями (-196 ° и 120 ° C) CNFP по-прежнему сохраняет аналогичные механические характеристики (рис. 3, G и H). Примечательно, что при 120 ° и -50 ° C прочность на изгиб CNFP существенно не меняется (рис. 3D), что жизненно важно для практического применения в экстремальных условиях.Кроме того, после воздействия 95% относительной влажности в течение 60 часов толщина и прочность на изгиб CNFP изменяются незначительно, показывая хорошую стабильность при воздействии влаги (рис. S8).

Рис. 3 Превосходные термические и механические свойства CNFP.( A ) Термическое расширение CNFP (параллельно слою), полиамида (PA), сплава Al (7075 Al) и Al 2 O 3 . ( B ) Сравнение прочности на изгиб и жесткости различных типов CNFP.( C ) Сравнение ударной вязкости по Шарпи CNFP-0 с другими широко используемыми материалами на основе полимеров. ( D ) Кривые деформации при изгибе CNFP-0 при различных температурах. ( E и F ) Сравнение CNFP-0 с другими широко используемыми материалами на основе полимеров при (E) 30 ° C и (F) 200 ° C. ( G ) Схема быстрого термического удара в 10 раз. ( H ) Кривые деформации при изгибе CNFP-0 до и после 10-кратного быстрого термического удара.ПММА, полиметилметакрилат; ПВХ, поливинилхлорид; АБС, акрилонитрилбутадиенстирол; ПК, поликарбонат; ПФ, фенольная смола; ПОМ, полиформальдегид; ПП, полипропилен. (Фотография предоставлена: Цзи-Мэн Хан, факультет химии, Университет науки и технологий Китая, Хэфэй 230026, Китай.)

CNFP обладает множеством выдающихся характеристик в одном материале, включая низкий коэффициент теплового расширения, легкий вес, высокую прочность и высокая прочность. Чтобы продемонстрировать общие характеристики CNFP, мы поместили его свойства на две карты Эшби для сравнения с различными типами традиционных конструкционных материалов (рис.4). На картах Эшби, несмотря на широкий диапазон свойств металлов (например), кластеры занимают поле, отличное от поля полимеров или керамики. Этот факт показывает, что для разных материалов поля могут перекрываться, но они всегда имеют характерное место на всей картинке ( 1 ). Согласно этой схеме, CNFP появляется на картах как совершенно новый вид материала, который занимает отчетливое поле с низким коэффициентом теплового расширения (ниже 5 × 10 −6 K −1 ), высокой удельной прочностью [вверх до 198 МПа / (Mg · m −3 )] и высокой удельной ударной вязкостью [до 67 кДж · m −2 / (Mg · m −3 )].Удельная прочность и удельная ударная вязкость CNFP выше, чем у традиционных металлов и сплавов, что делает его экологически чистой и высокоэффективной альтернативой для инженерного проектирования. Положение полей на картах Эшби можно понять в простых физических терминах, поскольку природа основных строительных блоков и то, как они сочетаются друг с другом, определяют положение полей, которые занимают различные виды материалов. Что касается CNFP, CNF являются его основными строительными блоками, в то время как водородные связи являются основным взаимодействием, связывающим их вместе.Прочность (не менее 2 ГПа) и модуль Юнга (138 ГПа) отдельных УНВ могут быть почти такими же высокими, как у стали и кевлара ( 22 ), и эти превосходные наноразмерные свойства можно масштабировать до макроуровня (таблицы S4 и S5), в основном за счет сильного взаимодействия между УНВ ( 25 — 29 ).

Рис. 4 Сравнение термических и механических свойств CNFP с типичными полимерами, металлами и керамикой.( A ) Диаграмма Эшби зависимости теплового расширения от удельной прочности для CNFP по сравнению с типичными полимерами, металлами и керамикой ( 1 , 41 — 46 ).( B ) Диаграмма Эшби теплового расширения в зависимости от удельной ударной вязкости для CNFP по сравнению с типичными полимерами, металлами и керамикой ( 1 ).

Анализ механизма термических и механических свойств

Согласно предыдущим исследованиям ( 16 , 22 , 30 , 31 ), поскольку УНВ представляют собой агрегаты полукристаллических протяженных цепей целлюлозы, их коэффициент теплового расширения всего 1 × 10 −7 K −1 , что ниже, чем у кварцевого стекла.Когда эти УНВ связаны прочными межволоконными водородными связями, достигается низкий коэффициент теплового расширения.

Ультратонкая сетчатая структура нановолокон в CNFP приводит к более обширным водородным связям, высокой ориентации в плоскости и «трехсторонним точкам ветвления» сетей микрофибрилл (рис. 2F) ( 17 ). Эти конструктивные особенности позволяют CNFP выдерживать высокие нагрузки без разрушения, а также рассеивать напряжение и подавлять образование и распространение трещин.Согласно фотографии разрушенного образца (рис. S9A), основным видом разрушения CNFP является межслойное разрушение сцепления, что означает, что прочность на межслойный сдвиг между слоями является ограничивающим фактором прочности CNFP. Таким образом, мы настраиваем прочность на межслойный сдвиг, обрабатывая поверхность гидрогеля CNF различными растворами полимеров. Для необработанного CNFP-0 взаимодействие между слоями представляет собой водородную связь, тогда как обработанный ПВС CNFP-1 имеет более слабую прочность на межслойный сдвиг, поскольку ПВС образует более слабые водородные связи между слоями, чем сама целлюлоза.Для CNFP-2, обработанного раствором кремниевой кислоты, кремниевая кислота дегидратируется и обеспечивает ковалентные прочные поперечные связи в процессе горячего прессования ( 32 ), что эффективно улучшает межслойное взаимодействие по сравнению с CNFP-0 и CNFP-1. Для CNFP-3 процесс окисления вводит некоторое количество карбоксильных групп на поверхность CNF. Эти карбоксильные группы CNF дополнительно сшиты ионами кальция и полиакриловой кислоты. Ионы кальция и карбоксильные группы образуют прочную ионную связь и дополнительно улучшают взаимодействие между слоями.Результаты ядерного магнитного резонанса (ЯМР) — 13 C и инфракрасной спектроскопии с преобразованием Фурье (FTIR) подтверждают вышеуказанный механизм, в то время как результат дифракции рентгеновских лучей (XRD) показывает, что кристалличность CNF не имеет видимых изменений после предварительной обработки (фиг. S10, S11 и S12) ( 33 , 34 ). Регулируя взаимодействие между слоями, можно увидеть, что при усилении взаимодействия прочность на межслойный сдвиг и прочность на изгиб увеличиваются одновременно (рис.3B; см. также рис. S9B).

Давняя проблема в проектировании материалов — конфликт между прочностью и ударной вязкостью, потому что эти свойства, как правило, взаимоисключающие ( 25 , 35 — 37 ). Высокий предел прочности на изгиб CNFP не сопровождается низкой ударной вязкостью (рис. 3, B и C). Этот уникальный механизм закалки можно понять во многих масштабах. На микромасштабах изгибающая сила инициировала скольжение между слоями толщиной ~ 20 мкм (рис.1E и 2D; см. также рис. S1, от A до C), а скольжение распределяет напряжение, избегая концентрации напряжений. В наномасштабе УНВ с прочными водородными связями на границе раздела вытягиваются из открытого слоя во время межслойного скольжения (рис. 1F и 2, E и F; см. Также рис. S1, D — F), что дополнительно рассеивает напряжение и предотвращает образование и распространение трещины. На молекулярном уровне, из-за богатых гидроксильных групп в молекулярных цепях целлюлозы, когда CNFP подвергаются деформации, относительное скольжение между CNF включает в себя огромное количество образований, разрывов и преобразований водородных связей (рис.1G) ( 25 , 38 ). Благодаря указанным выше механизмам деформация сетки УНВ может поглощать большое количество энергии. Чтобы продемонстрировать роль межфазных свойств на ударной вязкости, мы дополнительно исследовали поведение CNFP при отказе при моделировании изгиба с одной кромкой с надрезом (SENB). Для сравнения, монолитный массив показывает концентрацию напряжений вокруг вершины трещины и вскоре показывает хрупкое повреждение через сечение трещины (рис. 5B). С уменьшением межфазной прочности становится ясно, что ламинарный объем демонстрирует переход от хрупкого к твердому состоянию по кривым сила-смещение (рис.5С). Для соответствующей межфазной прочности подробное поведение разрушения приведено на рис. 5А, где энергия деформации рассеивается за счет межфазного скольжения и раскрытия вместо хрупкого повреждения пластин. Поэтому для CNFP подходящая модификация поверхности раздела может значительно повысить ударную вязкость и в то же время сохранить значительную прочность.

Рис. 5 Превосходный механизм ударной вязкости и ударопрочность CNFP.( A и B ) FEM-моделирование (A) слоистой структуры и (B) монолитного массива для теста SENB.( C ) Кривые напряжение-деформация различных типов интерфейсов для теста SENB. ( D ) Кривая силы-смещения CNFP-0 для испытания на удар ударным молотком. ( E ) Схема устройства для испытания на удар ударным молотком. ( F ) Фотография CNFP-0 после испытания на удар ударным молотком. Масштабная линейка, 1 см. ( G ) Схема ШПБ. ( H ) Кривые напряжения-деформации сжатия CNFP-0 для теста SHPB при различных скоростях деформации. (Фотография предоставлена Хуай-Бинь Янгом, факультет химии, Научно-технический университет Китая, Хэфэй 230026, Китай.)

Ударопрочность

Для дальнейшей оценки ударопрочности CNFP были проведены динамические механические испытания, включая удар ударным молотком и расколотую штангу Хопкинсона (SHPB). Образец CNFP может создавать высокую силу сопротивления во время удара и значительно уменьшать скорость удара и поглощать его энергию (рис. 5, D и E). Энергия поглощения при испытании ударным молотком может быть рассчитана по кривой «сила-смещение», и для CNFP она составляет ~ 2,7 кДж м –1 (рис.5D). CNFP при высокоскоростном ударе может сохранять свою форму, а не разрушаться или деформироваться. Картина повреждения CNFP демонстрирует локализацию напряжения адсорбции энергии при высокоскоростном ударе (рис. 5F). SHPB — мощный инструмент для изучения поведения материала при деформации с высокой скоростью деформации. Его структура показана на рис. 5G, а тензодатчик на падающем стержне и на передающем стержне может преобразовывать механическую волну в электронный сигнал и отображать кривую зависимости напряжения от деформации.Наибольшее напряжение сжатия CNFP может достигать ~ 1600 МПа при сжатии с высокой скоростью деформации (14000 с -1 ), а поглощение энергии сжатия составляет ~ 387,5, ~ 89,3 и ~ 37,0 МДж м -3 при сжатии. скорости деформации 14000, 10000 и 7500 с -1 соответственно (рис. 5H). Кривые напряжение-деформация в экспериментах SHPB демонстрируют аномальное снижение после первого пика по сравнению с общей площадью пластической платформы традиционных металлических материалов и энергопоглощающих материалов.При начальной низкой деформации при ударе сетка CNF и слоистая пластина как структурные каркасы противостоят ударному напряжению. Затем следующая большая деформация вызовет деформацию сетки CNF на микромасштабе и даже сдвиг нанокристаллов целлюлозы на наномасштабе. Недавние исследования с использованием моделирования показали, что разрыв и преобразование межволоконных водородных связей, а также двугранное вращение — немаловажные механизмы, лежащие в основе выдающихся механических свойств нанокристаллов целлюлозы ( 38 , 39 ).Наконец, большая деформация сжатия приводит к уплотнению CNFP (сетка CNF в микромасштабе). По мере увеличения скорости сжатия увеличивается энергия адсорбции. Легкий вес и высокие свойства поглощения энергии CNFP указывают на то, что он может быть потенциальным армированным материалом для ударных волн от взрыва ( 40 ).

ОБСУЖДЕНИЕ

Таким образом, мы разработали надежную и осуществимую стратегию переработки CNF в экологически чистый объемный конструкционный материал CNFP.Он обладает множеством уникальных характеристик в одном материале, среди которых низкий коэффициент теплового расширения, легкий вес, высокая прочность и ударная вязкость, хорошая ударопрочность и простота реализации в крупномасштабном производстве, что делает его недорогой и высокопроизводительной альтернативой для инженерии. дизайн. Например, он может составить серьезную конкуренцию легкому материалу, используемому для автомобилей и самолетов, и, что особенно важно, для аэрокосмического применения, такого как кронштейн оптических линз для лунохода, где малый вес, высокая прочность и низкий коэффициент теплового расширения жизненно важны. .С точки зрения оценки воздействия жизненного цикла окружающей среды ( 10 ) CNFP практически не способствует дополнительным выбросам парниковых газов, ухудшению здоровья человека, токсичности экосистемы или истощению ресурсов, что указывает на то, что это хороший пример полностью зеленого конструкционного материала. . Кроме того, CNFP может быть разработан в многомасштабном исполнении в соответствии с требованиями приложения. Могут быть получены различные функциональные объемные структурные нанокомпозиты, и, таким образом, характеристики этого нового устойчивого конструкционного материала могут быть дополнительно исследованы.

МАТЕРИАЛЫ И МЕТОДЫ

Изготовление CNFP

Все реагенты и сырье были коммерчески доступны. Гидрогели бактериальной целлюлозы были произведены Gluconacetobacter xylinus 1.1812 (Китайский общий центр сбора микробиологических культур) на жидких питательных средах при 30 ° C ( 24 ). Один литр жидкой питательной среды состоял из глюкозы (50 г литр -1 ), дрожжевого экстракта (5 г литра -1 ), лимонной кислоты (2 г литра -1 ), Na 2 HPO 4 · 12H 2 O (4 г литр -1 ) и KH 2 PO 4 (2 г литр -1 ).Часть гидрогелей бактериальной целлюлозы подвергали поверхностному окислению методом 2,2,6,6-тетраметилпиперидин-1-оксил-окисления. Затем их погрузили в раствор CaCl 2 (0,1 М) на 24 часа и трижды промыли деионизированной водой. Гидрогели бактериальной целлюлозы (необработанная / поверхностное окисление) разрезали на листы и погружали в раствор для обработки поверхности на 6 часов. Затем определенное количество листов бактериальной целлюлозы укладывали послойно из гидрогеля (HLBL) и прессовали под давлением ~ 1 МПа.Наконец, была проведена стадия горячего прессования под давлением 100 МПа при 80 ° C до полного высыхания CNFP. Метод обработки гидрогелей бактериальной целлюлозы, раствор для обработки поверхности и соответствующие числа показаны в таблице S1. Для типичного CNFP-0 толщиной 6 мм его прессовали под давлением ~ 1 МПа в течение примерно 3 часов, а затем подвергали горячему прессованию под давлением ~ 100 МПа при 80 ° C в течение примерно 1 часа.

Характеристика

СЭМ-изображения были получены с помощью автоэмиссионного сканирующего электронного микроскопа Carl Zeiss Supra 40 (5 кВ), и все образцы перед наблюдением были напылены золотом в течение 30 с при постоянном токе 30 мА.Данные XRD были измерены с помощью рентгеновского дифрактометра PANalytical X’pert PRO MRD, снабженного излучением Cu Kα (λ = 1,54056 Å), и образцы были приготовлены путем вырезания слоя CNFP толщиной ~ 0,5 мм. Данные термогравиметрического анализа были измерены в атмосфере воздуха с помощью термогравиметрического анализатора TA Instruments SDT Q600, а образцы были приготовлены путем измельчения CNFP в порошки. Спектры FTIR были получены с помощью FTIR-спектрометра Bruker Vector-22 в режиме ослабленного полного отражения, и образцы были приготовлены путем уменьшения a ~ 0.5-миллиметровый слой CNFP. 13 C-ЯМР-спектры кроссполяризационного вращения с магическим углом записывали при 100,62 МГц на спектрометре Bruker Avance III 400 WB с использованием импульса 90 ° длительностью 4 мкс, времени сбора данных 33,9 мс, времени контакта 3 мс, a задержка рециркуляции 5 с, частота вращения 14 кГц.

Термические и механические испытания

Испытание на трехточечный изгиб проводилось на универсальной испытательной машине Instron 5565A в соответствии с ASTM D790-15e1. Образцы были аккуратно вырезаны размером примерно 25 мм на 2 мм на 2 мм.Испытание проводилось при скорости нагружения 1,0 мм мин. –1 с размахом опоры 12,5 мм. Для всех механических испытаний направление приложенной нагрузки было перпендикулярно слоям, и каждый тип образца испытывался не менее пяти раз, если не указано иное. Испытания на растяжение и сжатие были выполнены на машине для испытания материалов MTS 809. Размеры образцов на растяжение (образцы в форме собачьей кости) составляли приблизительно 100 мм в длину, 10 мм в ширину и 2 мм в толщину. Образцы зажимали с обоих концов и растягивали по длине образца с постоянной скоростью испытания, равной 1.0 мм мин. −1 при комнатной температуре. Размеры образцов на сжатие составляли около 9 мм на 9 мм на 4,5 мм, и образцы были сжаты по направлению толщины (4,5 мм) при комнатной температуре со скоростью нагружения 1 мм мин. –1 . Испытание CNFP на удар по Шарпи было выполнено на маятниковом тестере Chengde Bao Hui XJJY-5, и размеры образцов с V-образным надрезом по Шарпи составляли около 50 мм в длину, 10 мм в ширину и 2 мм в толщину с глубиной надреза 1 мм. . Испытание CNFP на удар ударным молотком было выполнено на приборе для испытания ударным молотком Instron CEAST 9340.Молоток весом 15 кг (общая масса) свободно падал с высоты 30 см, а размеры испытанных образцов составляли примерно 50 мм на 50 мм на 2 мм. Для испытания SHPB размеры испытанных образцов составляли около 6 мм на 6 мм на 2 мм.

Коэффициент теплового расширения CNFP был измерен с помощью NETZSCH TMA 402F3. Образцы были осторожно вырезаны размером примерно 20 мм на 4 мм на 2 мм, и испытание проводилось при температуре от -130 ° до 150 ° С. Коэффициент теплового расширения (α) рассчитывали по уравнению α = Δ L / ( L Δ T ) K -1 .Плотность (ρ) CNFP была рассчитана путем сначала обработки материала в форме куба, а затем с использованием уравнения ρ = масса / объем. Конкретные значения ударной вязкости разрушения и предела прочности на изгиб были рассчитаны путем деления плотности. Прочность на сдвиг короткой балки можно рассчитать с помощью испытания на трехточечный изгиб в соответствии с ASTM D2344 / D2344M-16. Прочность на сдвиг короткой балки ( F sbs ) была рассчитана по формуле Fsbs = 0,75 Pmbh (1), где P м — максимальная нагрузка при испытании на трехточечный изгиб, b — измеренная ширина образца, и х — измеренная толщина образца.

Вычислительные методы

Моделирование SENB для CNFP осуществляется методом конечных элементов (FEM) с помощью программного обеспечения ABAQUS. Геометрическая модель состоит из трех компонентов: пластинчатого образца, индентора и двух симметричных приспособлений. Образец пластины предварительно растрескивается с надрезом в середине образца. Толщина надреза вдвое меньше толщины образца. Индентор и приспособления устанавливаются как твердое тело при моделировании. Контактные ограничения определены между парами поверхностей компонентов.

Сначала моделируется поведение разрушения монолитного массива без ламинирования. Свойство элементов CNFP определяется подпрограммой определяемого пользователем поля. На начальном этапе элементы линейно-упругие. Когда напряжение элемента превышает прочность материала σ max , модуль Юнга элемента ухудшается до 2 × 10 -9 от начального значения в качестве приблизительного моделирования разрушения из-за разрушения. В моделировании индентор толкает вниз с постоянной скоростью.Сила реакции и смещение индентора при падении сравниваются и используются для построения кривой зависимости напряжения от деформации (рис. 5C). Видно, что кривая сначала растет линейно, а затем быстро убывает после достижения пикового значения. Полное разрушение образца происходит из-за концентрации напряжений в вершине трещины. Трещина быстро расширяется вверх вдоль первоначального пути трещины, вызывая разрушение образца (рис. 5B).

Для многослойных CNFP образец делится на несколько изопахических слоев, чтобы учесть влияние границы раздела на свойства изгиба.Между слоями определены контактные ограничения со связным поведением. Максимальное напряжение сдвига τ max и энергия разрушения G τ связных элементов регулируются с различными значениями для наблюдения за изменением режима разрушения. Когда значения τ max и G τ достаточно велики, режим разрушения практически не меняется, и образец по-прежнему ломается от середины. Модуль упругости при изгибе снижается из-за проскальзывания между слоями.С уменьшением поверхностной прочности мы можем видеть, что режим разрушения меняется, при котором граница раздела достигает критической прочности раньше, чем элементы в процессе падения индентора. Трещины появляются сначала в среднем слое и постепенно расширяются к обоим концам (рис. 5А). Затем внутри образца появляется все больше и больше межслойных трещин, в то время как готовые трещины не могут расширяться вверх, потому что энергия рассеивается через слои. Установлено, что вязкость образца значительно выше по кривой зависимости деформации от напряжения.По мере того, как прочность границы раздела продолжает уменьшаться, режим разрушения остается прежним, в то время как общая прочность и ударная вязкость постепенно снижаются.

Таким образом, свойство интерфейса оказывает значительное влияние на тест SENB CNFP. Прочность CNFP может быть улучшена путем регулировки прочности границы раздела.

Это статья в открытом доступе, распространяемая в соответствии с условиями некоммерческой лицензии Creative Commons Attribution, которая разрешает использование, распространение и воспроизведение на любом носителе, при условии, что в результате будет использовано , а не для коммерческих целей и при условии, что оригинальная работа правильно процитирована.

Благодарности: Финансирование: Эта работа была поддержана Национальным фондом естественных наук Китая (грант 51732011), Фондом инновационных исследовательских групп Национального фонда естественных наук Китая (грант 21521001), Программой ключевых исследований Frontier Sciences, Китайская академия наук (грант QYZDJ-SSW-SLH036), Национальная программа фундаментальных исследований Китая (грант 2014CB931800), Фонды фундаментальных исследований для центральных университетов (WK20

- Copyright © 2020 Авторы, некоторые права защищены; эксклюзивный лицензиат Американской ассоциации содействия развитию науки. Нет претензий к оригиналу США.Правительственные работы. Распространяется по некоммерческой лицензии Creative Commons Attribution 4.0 (CC BY-NC).

Нановолокно целлюлозы | Марусуми Пейпер Ко., Лтд.

Снижение воздействия на окружающую среду — постоянная проблема для корпорации.

Marusumi Paper Company удалось разработать собственный запатентованный производственный процесс для нового материала нового поколения, называемого целлюлозным нановолокном (CNF), который является экологически чистым, прочным, долговечным и легким.

Что такое нановолокно целлюлозы?

Нановолокна целлюлозы (CNF) представляют собой чрезвычайно тонкие целлюлозные волокна, изготовленные из древесного материала. Мы используем нашу существующую технологию производства бумаги для производства древесной массы (материала для изготовления бумаги), которая затем подвергается микроочищению до наноуровня. Иногда его называют наноцеллюлозой. Это новый тип материала, полученного из биомассы.

Волокна наноцеллюлозы имеют толщину всего несколько нанометров. Известно, что они обладают уникальной вязкостью, прозрачны, легки и прочны, а также очень мало меняют форму из-за колебаний температуры.Ожидается, что он будет адаптирован для использования в различных областях.

● Нанометр = одна миллионная часть 1 мм длины

От древесной массы к наноцеллюлозе

- Древесина измельчается на щепу (шириной около 5 см и толщиной 1 см)

- На бумажной фабрике волокна извлекаются из щепы и превращаются в целлюлозу.

- Целлюлоза подвергается химической обработке, поэтому ее можно легко разрыхлить на тонкие кусочки (химическая модификация).

- Применяется высокое давление для разрыхления древесных волокон (пульпы).

Особенности наноцеллюлозы

Фотография CNF

Произведенная нами целлюлоза (КП) подвергается химической обработке, и ионные соединения добавляются в целлюлозу, образующуюся из древесных волокон. Электростатическая реакция отталкивания этого функционального соединения легко ослабляет волокно до наноуровня и стабильно распадается на длинные и тонкие волокна в несколько нанометров.

Волокна теперь тонкие, всего в несколько нанометров, и тоньше, чем длина волны видимого света (400-700 нм).Таким образом, CNF прозрачен, так как свет может проходить через его волокна.

● KP = крафт-целлюлоза, химическая целлюлоза

Характеристики химически модифицированной наноцеллюлозы Marusumi Paper Company

- Высокая прозрачность

- Тиксотропный

- Функциональное соединение добавлено на поверхность целлюлозы

- Сниженное потребление энергии для процесса разрыхления волокон

Прозрачность: высокий уровень прозрачности благодаря нашему собственному методу химической обработки (концентрация CNF: 1.0 мас.%)

Тиксотропия: гель, который можно распылять и не капать (концентрация CNF: 0,5 мас.%, 1,0 мас.%)

Текучесть: течет как жидкость (концентрация CNF 0,5 мас.%)

Вязкость: гель, который не будет стекать, даже если перевернуть его (концентрация CNF 1,0 мас.%)

Наноцеллюлоза использует

Мы продолжим разрабатывать новые способы использования наноцеллюлозы, используя преимущества ее очень прозрачных и тиксотропных характеристик, чтобы ее можно было применять в самых разных областях.

- Косметическая продукция

- Лакокрасочные материалы

- Оптическая пленка

- Автомобили

Нановолокна целлюлозы — обзор

9.2 Трибологические характеристики зеленых биокомпозитов

Использование композитов, армированных натуральным волокном, в повседневной жизни варьируется от небольших домашних компонентов, таких как столешницы, стулья, книжные полки, панели и т. Д. подвесные потолки и садовая мебель для передовых промышленных применений, таких как конструктивные элементы в водоотводящем покрытии, строительной промышленности и внутренние компоненты в автомобиле.Было выполнено значительное количество исследований по разработке биокомпозитных материалов с натуральными волокнами и биополимерами, такими как крахмал [12], полилактид (PLA) [13], поликапролактон (PCL) [14] и поли (3-гидроксибутират- co ). -3-гидроксивалерат) (ПОБВ) [15]. Разработка зеленых биокомпозитов очень выгодна для различных секторов промышленности. Натуральные волокна таких растений, как хлопок, бамбук, дерево, топор, конопля, абака, кенаф, банан, сизаль, масличная пальма и джут, были объединены с синтетическими волокнами, такими как стекло, углерод, арамид и т. Д., чтобы адаптировать желаемые свойства в гибридных композитах. Было проведено очень мало исследований по трибологической характеристике зеленых биокомпозитов, изготовленных с использованием биополимеров, армированных натуральным волокном [16]. Поли (молочная кислота) (PLA) представляет собой биоразлагаемый полимер, который может быть синтезирован полимеризацией с раскрытием кольца или процессом конденсационной полимеризации мономера молочной кислоты, полученного путем ферментации декстрозы из крахмального сырья [17]. PLA с высоким молекулярным весом — это бесцветный, глянцевый и жесткий термопластичный полимер, свойства которого аналогичны свойствам полистирола.PLA может разлагаться простой сложноэфирной связью, и присутствие ферментов не является существенным для катализатора этого гидролиза. Скорость разложения зависит от размера и формы изделия, соотношения изомеров и температуры гидролиза [18]. PLA также демонстрирует такие свойства, как высокая прочность, превосходный модуль, биоразлагаемость и простота обработки [18]. Однако из-за своей относительно высокой стоимости PLA не может конкурировать с обычными и экономичными полимерами. Чтобы снизить стоимость и получить композит по разумной цене, PLA можно комбинировать с недорогими наполнителями, такими как натуральное волокно.Помимо PLA, другими биоразлагаемыми полимерами являются поли (бутиленсукцинат) (PBS) [19], полигидроксиалканоаты (PHA) и поли (гидроксибутират- co -валерат) (PHBV). Однако нынешний уровень производства и высокая стоимость ограничивают промышленное применение биокомпозитов. Кроме того, его гидрофильные свойства затрудняют создание компонентов и продуктов, которые сохранят свою механическую целостность и трибологические свойства, несмотря на применение на открытом воздухе. Несоответствие качества натурального волокна, воспламеняемости, влагопоглощения и расширения являются основными недостатками композитных изделий из натурального волокна.Также существуют серьезные проблемы во взаимодействии волокна с матрицей, которые ухудшают механические и трибологические свойства продукта. Композиты из джутового волокна с модифицированной поверхностью обладают более высокой износостойкостью по сравнению с необработанным джутовым волокном / PLA. Среди всех примененных обработок джутовое волокно / PLA, обработанное силаном, показывает самую высокую износостойкость. Это связано с сильным взаимодействием между обработанным силаном джутовым волокном / PLA по сравнению с другими видами обработки в результатах испытаний композитов на адгезию и растяжение [20].

9.2.1 Полимерные композиты на основе наноцеллюлозного волокна