Характеристики и свойства блоков из арболита: теплопроводность, размеры, вес

Арболит, он же деревобетон – одна из разновидностей лёгких бетонов, состоящих из цементного раствора и органических наполнителей. Судя по количеству заказов в нашей компании, желающих строиться из арболита с каждым годом становится больше. Давайте разберемся, чем этот материал привлекает заказчиков.

Технология производства арболита регламентируется ГОСТом №19-222-84. На рынок он поставляется чаще всего в виде стеновых блоков или плит, предназначенных для возведения несущих стен зданий и межкомнатных перегородок. Согласно нормативам, блок состоит из следующих компонентов:

- Бетонный раствор марки М-400 или М-500;

- Химические улучшающие добавки;

- Органические наполнители.

Формы выпуска

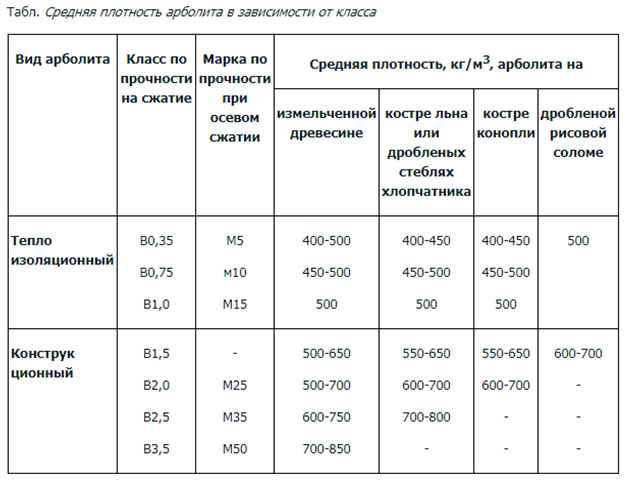

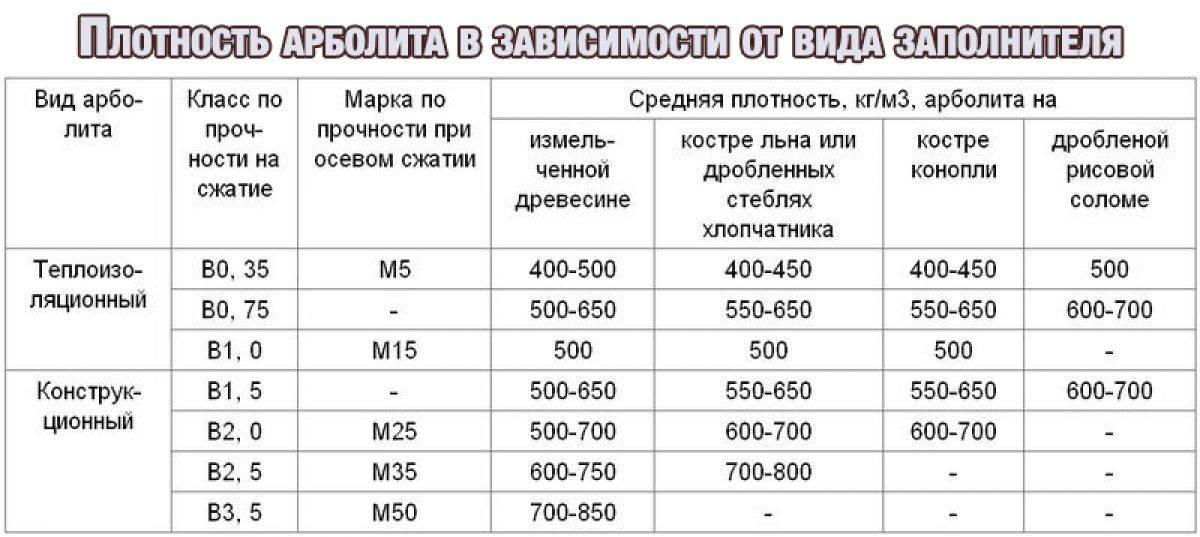

Основные формы выпуска, в которых арболит поставляется на рынок – блоки и плиты-панели. В зависимости от процентного соотношения щепы и бетона, характеристики арболитных конструкций могут значительно различаться:

- По своей плотности арболит подразделяется на марки от М-5 до М-50;

- В зависимости от прочностных показателей, он может быть 4-х классов от В-0,75 до В-2,5.

Каждый из этих классов имеет своё предназначение и область применения: от использования в качестве теплоизоляции до сооружения несущих стен зданий:

- Деревобетонные блоки и плиты, имеющие плотность до 500 кг/м3 относятся к теплоизоляционным.

- Более плотные материалы, с удельной массой более 500 кг на кубометр, относятся к конструкционным и предназначены для возведения несущих стен и перегородок.

Блоки

Наиболее распространённые размеры блоков – длина 500 мм, высота 200 мм, при ширине от 100 до 500 мм.

Ввиду большого числа кустарных производств, габариты блоков бывают самыми различными, поэтому при покупке строительного материала делать это лучше у одного производителя.

Расход арболитовых блоков на 1 м3 стены зависит от его габаритов. Так, блок размерами 60х20х30 см имеет объём 0,036 кубометров. Соответственно, в кубе содержится порядка 28 штук таких блоков, то есть, для возведения 1 м3 стены, требуется гораздо меньшее количество блоков, чем кирпичей.

Вес одного блока, в зависимости от его размера и плотности, может варьироваться от 10 до 60 кг.

Блоки могут быть цельными, либо пустотелыми – последний вариант чаще применяется как утеплитель, т.к. обладает низкой теплопроводностью и слабыми несущими способностями.

Панели

Панели из арболита гораздо технологичнее блоков. Работы по монтажу деревобетонных плит производятся гораздо быстрее, чем кладка стены из блоков. Среди недостатков панельных конструкций:

- невозможность их отливки в домашних условиях;

- необходимость привлечения к строительно-монтажным работам подъёмных механизмов – из-за большого веса, монтировать арболитовые плиты без помощи крана или лебёдки нельзя.

Существуют различные размеры плит: начиная от небольших длиной 80 см, высотой 60 и толщиной 30 см, до настоящих стеновых панелей с габаритами 230х120х30 см.

Максимальные размеры деревобетонных панелей ограничиваются показателями прочности материала: наибольшая длина плиты не должна превышать 2,5 м при соотношении сторон 1:2.

В частной застройке может использоваться монолитная методика заливки, когда готовый арболитовый раствор заливается непосредственно в опалубку по месту строительства.

Технические характеристики

Большая популярность арболита обуславливается его технологичностью и высокими эксплуатационными свойствами.

Теплопроводность

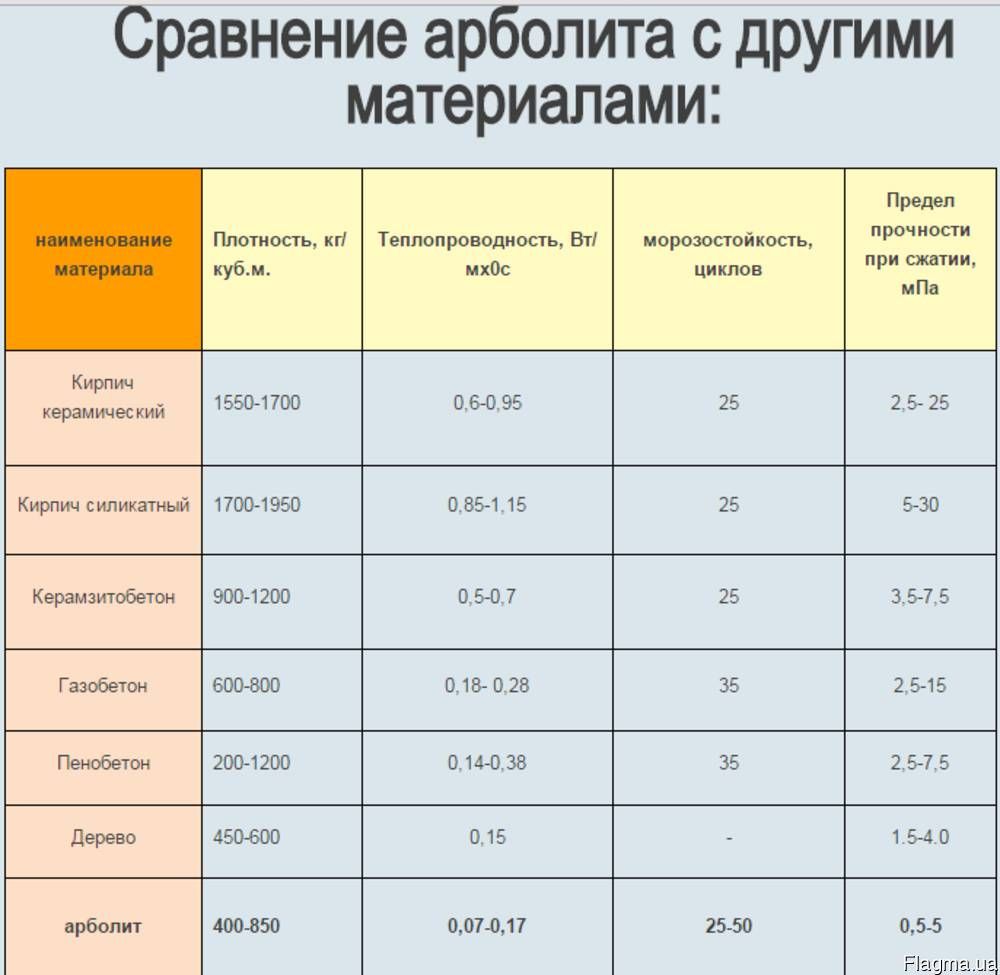

Теплопроводность арболита напрямую зависит от его плотности: чем она выше, тем хуже теплоизоляционные свойства. Согласно нормативам, этот показатель может составлять от 0,08 до 0,15 Вт/м*С, что сопоставимо с характеристиками сухой древесины.

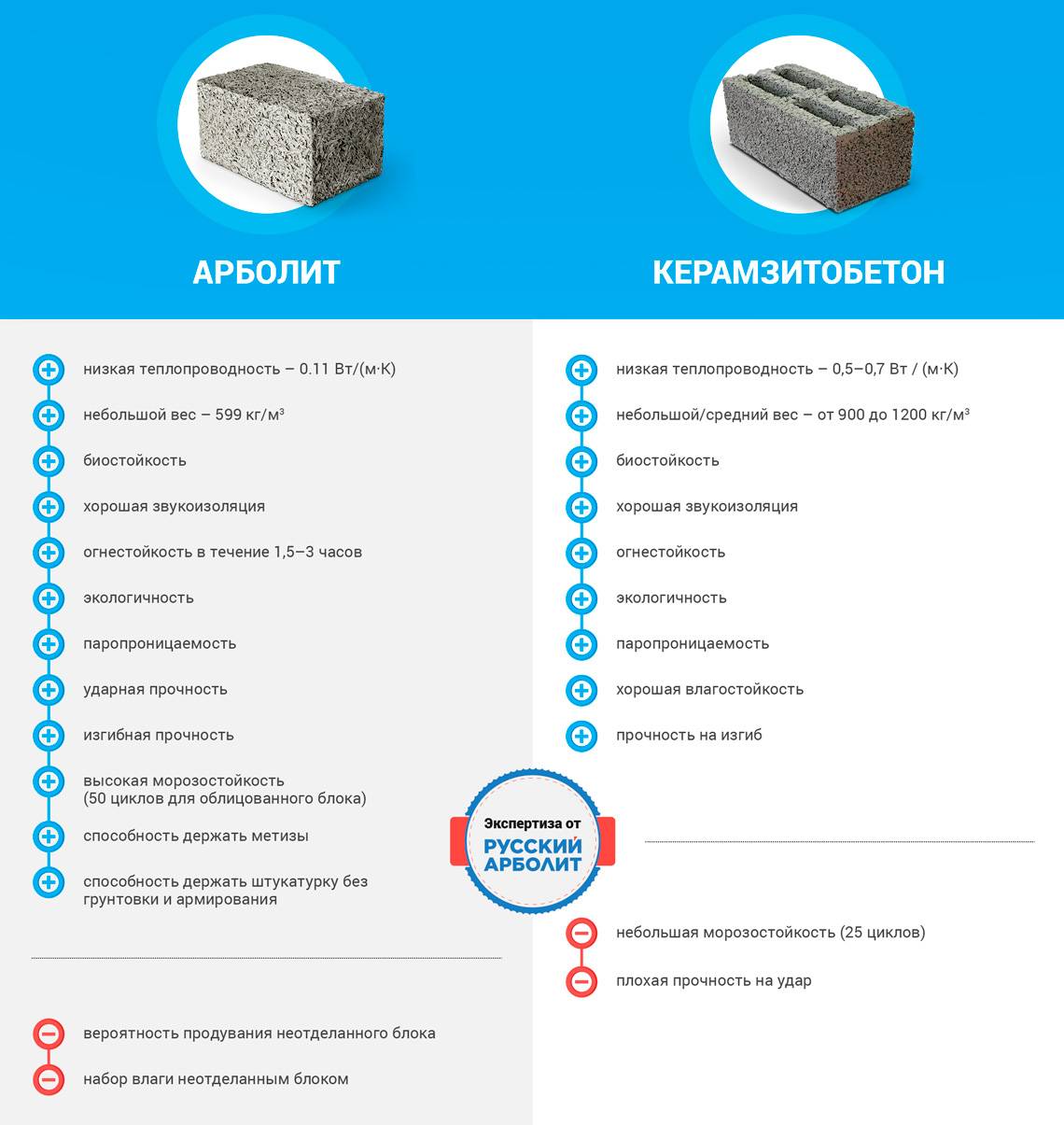

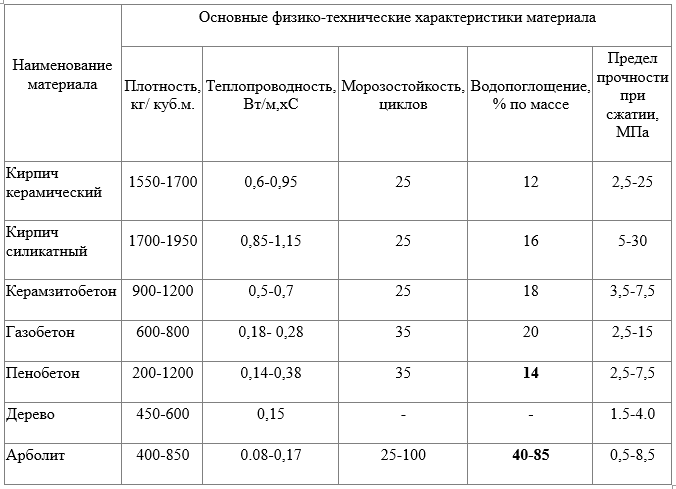

Для сравнения, рассмотрим коэффициент теплопроводности других конструкционных материалов, применяемых в строительстве (чем ниже коэффициент, тем лучше теплоизоляционные свойства, Вт/м*С):

- Керамический кирпич – 0,5 – 0,7;

- Железобетон – 2 – 2,1;

- Пенобетон – 0,1 – 0,29;

- Шлакоблок – 0,2 – 0,6.

Исходя из информации выше, арболит является лидером по теплоизоляционным характеристикам в сравнении с прочими строительными материалами. Так, для регионов с минимальными зимними температурами в -30, вполне достаточна толщина стены дома из арболита в 30 – 35 см. При этом материал может без всякого ущерба переносить до 50 сезонных циклов, т.е. срок службы стен составляет около полувека. Для жилых домов, где внутри поддерживается постоянная плюсовая температура, этот срок может быть значительно больше.

Так, для регионов с минимальными зимними температурами в -30, вполне достаточна толщина стены дома из арболита в 30 – 35 см. При этом материал может без всякого ущерба переносить до 50 сезонных циклов, т.е. срок службы стен составляет около полувека. Для жилых домов, где внутри поддерживается постоянная плюсовая температура, этот срок может быть значительно больше.

Таблица 1. Рекомендуемая толщина стен без утепления для разных регионов (м)

| Город | Керамический кирпич | Арболит | ||

| Архангельск | 2,2 | 0,45 | ||

| Владивосток | 1,85 | 0,35 | ||

| Иркутск | 2,15 | 0,45 | ||

| Магадан | 4,15 | 0,5 | ||

| Москва | 3,15 | 0,35 | ||

| Новосибирск | 2,05 | 0,45 | ||

| Ростов-на-Дону | 1,4 | 0,3 | ||

Теплоёмкость

Теплоёмкость – качество, характеризующее способность поглощать и отдавать тепловую энергию. От этого свойства зависит микроклимат в помещении – чем выше показатель теплоёмкости, тем более комфортная температура сохраняется в нём.

От этого свойства зависит микроклимат в помещении – чем выше показатель теплоёмкости, тем более комфортная температура сохраняется в нём.

Данный показатель для бетона составляет всего 0,84, в то время как для стеновых блоков из арболита коэффициент теплоёмкости составляет 2,3 кДж/кг*С. То есть, деревобетонные стены остывают в 4 раза медленнее, чем железобетонные, дольше сохраняя тепло в помещении.

Это особенно актуально в ненастные дни или в холодное время года, помогая сэкономить на обогреве дома.

Таблица 2. Сравнительная таблица теплоёмкости строительных материалов

| Железобетон | 0,84 |

| Полистиролобетон | 1, 05 |

| Керамический кирпич | 0,88 |

| Гранит, мрамор | 0,88 |

| Ель | 2,3 |

| Сосна | 2,3 |

| Пенопласт | 1,26 |

| Деревобетон | 2,3 |

Прочность

Прочность арболита на сжатие составляет от 0,5 до 5 МПа, в зависимости от процентного соотношения органики и бетонной основы.![]() Наиболее прочные виды блоков класса В-2,5 могут использоваться для возведения зданий высотой до 3-х этажей включительно. Прочность на изгиб составляет 0,8 – 1 МПа, что гарантирует целостность кладки стены при сезонных «хождениях» фундаментного основания, или его некоторых деформациях при усадке.

Наиболее прочные виды блоков класса В-2,5 могут использоваться для возведения зданий высотой до 3-х этажей включительно. Прочность на изгиб составляет 0,8 – 1 МПа, что гарантирует целостность кладки стены при сезонных «хождениях» фундаментного основания, или его некоторых деформациях при усадке.

Особенностью арболитовых материалов является их уникальная для бетона способность частично восстанавливать свою форму после физических «потрясений» – ударной деформации или воздействия большой массы.

Плотность

От этого показателя во многом зависит удельная масса, прочность и теплопроводность материала – чем выше его плотность, тем он прочнее. В то же время, слишком большая плотность строительного материала уменьшает его теплоизоляционные свойства и увеличивает массу.

Деревобетон в этом смысле является достаточно сбалансированным материалом – имея высокие теплоизоляционные качества, он в то же время достаточно плотный. Это позволяет сооружать из него несущие конструкции для зданий малой этажности.

Это позволяет сооружать из него несущие конструкции для зданий малой этажности.

Таблица 3. Сравнительная характеристика плотности деревобетона и других материалов

| Материал | Плотность (кг/куб.м) |

| Арболит | 400 – 650 |

| Железобетон | 2500 |

| Пенобетон | 600 – 800 |

| Кирпич полнотелый | 1400 – 1600 |

| Гранит, базальт, мрамор | 2800 |

| Сосна, ель | 500 – 600 |

| Известняк | 1600 |

Среди других технических характеристик материала следует отметить:

- Огнестойкость. Материал практически не горюч, и способен выдерживать открытое пламя от 45 минут до полутора часов;

- Водопоглощение. От других типов бетонов арболит отличается высоким уровнем влагопоглощения, доходящим до 75 – 80%;

- Усадка при высыхании составляет около 0,5%;

- Коэффициент шумоизоляции – 0,15 – 0,6.

Преимущества и недостатки

Как и у большинства материалов, у арболита есть свои достоинства и свои недостатки. К плюсам относятся:

- экологичность, высокие теплоизоляционные показатели, малый вес. По этим характеристикам он практически аналогичен древесине, но, в отличие от неё, практически не горюч и не подвержен гниению;

- Из-за низкой плотности и малой массы, при строительстве домов из арболита можно использовать облегчённые варианты фундаментов – столбчатые и мелкозаглублённые, что существенно снижает общую стоимость построек;

- Материал обладает высокой технологичностью – легко пилится, режется, сверлится, в него можно забивать гвозди и закручивать саморезы.

Подробно о достоинствах арбоблоков – на видео ниже:

Главные минусы арболита – невысокие несущие возможности и большие показатели влагопоглощения. В связи с этим, арболитовые конструкции нельзя использовать при многоэтажном строительстве, или в качестве несущих стен под бетонные перекрытия. Также стены нуждаются в надёжной гидроизоляции – как в местах соприкосновения с фундаментом, так и по всему наружному периметру.

В связи с этим, арболитовые конструкции нельзя использовать при многоэтажном строительстве, или в качестве несущих стен под бетонные перекрытия. Также стены нуждаются в надёжной гидроизоляции – как в местах соприкосновения с фундаментом, так и по всему наружному периметру.

Область применения

Применение арболита обуславливается показателем его прочности. В зависимости от класса прочности, это может быть:

- В-0,75 – утепление наружных стен, звукоизоляция и строительство межкомнатных перегородок;

- В-1 и В-1,5 – несущие стены одноэтажных зданий и хозяйственных построек;

- В-2,5 – возведение несущих стен двух и трёхэтажных построек при условии использования лёгких межэтажных перекрытий.

Ведущие производители

В России особую популярность арболит начал приобретать на рубеже ХХ и ХХI веков, с началом массового малоэтажного строительства.

Благодаря доступности исходного сырья и несложной производственной технологии, выпуском арболитовых конструкций сегодня занимается множество компаний. Наиболее крупными производителями на отечественном рынке являются:

Наиболее крупными производителями на отечественном рынке являются:

- «Арболит Эко» – производственная компания, расположенная в Ногинском районе Подмосковья. Занимается производством блоков, проектированием и строительством малоэтажных зданий.

- «Русский арболит» – сеть компаний, занимающихся разработкой и изучением технологий производства арболитных изделий, выпуском формовочно-прессовального оборудования и широкой линейки строительных материалов из деревобетона.

- «Иж арболит» – производитель из Ижевска (Удмуртия).

- «Черновский арболит» – производственно-строительная компания из п. Черновский Самарской области.

За рубежом лидерами в производстве данного материала являются компании из Германии, США, Канады, Австрии, Скандинавии, Японии.

что это такое? Размеры, вес и другие характеристики одного блока. Достоинства и недостатки, виды и отзывы владельцев

Возведение жилых домов из арболитовых блоков является современным подходом к малоэтажному строительству и становится все более популярным. Материал выгодно отличается от кирпича и бетона и обходит их по многим эксплуатационным показателям.

Материал выгодно отличается от кирпича и бетона и обходит их по многим эксплуатационным показателям.

Что это такое?

Арболит является разновидностью легкого бетона и начал использоваться в строительстве около 60 лет назад. В Советском Союзе находилось более 100 предприятий, специализировавшихся на выпуске этого качественного и долговечного строительного материала. Затем востребованность арболита несколько снизилась, и вплоть до недавнего времени он не так часто использовался в строительстве.

С учетом последних тенденций и возросшим спросом на качественное, теплое и быстровозводимое жилье об арболитовых блоках вновь вспомнили, и на сегодняшний день материал по праву считается одним из основных видов стройматериалов, используемых в малоэтажном строительстве.

Для того чтобы понять, почему материал имеет так много поклонников, стоит обратиться к его составу, из которого видно, что почти 90% от общего объема занимает древесная щепа. Для изготовления блоков берут только отборное и чистое сырье: без сучьев, листьев и прочего сопутствующего деревообработке мусора. Оставшиеся 10% приходятся на цемент высокого качества, химические присадки и скрепляющие составы.

Внешне арболит представлен квадратными объемными блоками, оснащенными специальной оболочкой, состоящей из вяжущего вещества. Структура материала довольно пористая, что способствует нормальному воздухообмену в помещении и поддерживает оптимальный уровень влажности. По своим эксплуатационным характеристикам арболит максимально приближен к деловой древесине и по многим показателям превосходит кирпич и железобетон.

Сфера применения блоков из арболита довольно обширна.

Материал активно используют при строительстве жилых домов и промышленных сооружений. В постройках высотой не более 7 метров из него возводят внутренние и наружные самонесущие конструкции, а также используют для строительства навесных наружных стен.

По существующим нормам арболитовые блоки могут смело использоваться для возведения зданий не выше двух этажей. Материал применяют для изготовления стеновых панелей и кровельных перекрытий, а также в качестве шумо- и теплоизоляционных конструкций при возведении частных домов и дач.

Как видно из описания, арболит можно с уверенностью назвать универсальным стройматериалом, что наряду с его высокой прочностью и широкой потребительской доступностью делает его поистине народным материалом.

Как его делают?

Арболитовые блоки обладают очень высокими эксплуатационными характеристиками, что обусловлено тщательно отобранным для их изготовления сырьем. Например, древесная щепа, являющаяся главным компонентом блоков, имеет четко рекомендованные размеры, которые не должны превышать 40х10х5 мм.

В целом выбор наполнителя определен регионом изготовления материала. В северных районах, например, а также в средней полосе, где нет проблемы в недостатке отходов деревообработки, используется в основном стружка ели, сосны и пихты, а также щепа тополя, бука, березы и осины. В южных областях в качестве основного сырья используют конопляную костру, рисовую солому и стебель хлопчатника.

Что касается присадок и наполнителей, то для снижения теплопроводности материала в состав добавляют компоненты, увеличивающие его пористость, а в качестве защиты стружки от гниения – бактерициды и инсектициды.

Из химических веществ, присутствующих в составе арболита, следует отметить хлорид кальция, сернокислые глиноземы и известняк. Благодаря наличию в составе сырья этих компонентов удалось добиться заметного снижения водопроницаемости и теплопроводности материала. Цемент для производства арболита также берется довольно качественный.

Например, для производства конструкционных блоков используется марка 500, реже – 400, в то время как для теплоизоляционного арболита нередко используют более дешевый вариант М300.

Обязательным условием изготовления блоков, определяющим в будущем их технические характеристики, является быстрая формовка. Процедура выполняется в течение первых 15 минут после замеса и осуществляется на специальных станках либо ручным способом. Формирование массы в блоки происходит с использованием технологии вибрации, что обеспечивает высокую плотность и долговечность будущего изделия.

Процедура выполняется в течение первых 15 минут после замеса и осуществляется на специальных станках либо ручным способом. Формирование массы в блоки происходит с использованием технологии вибрации, что обеспечивает высокую плотность и долговечность будущего изделия.

Утрамбовка сырья в формы осуществляется в несколько этапов с поочередным формированием трех слоев. Оптимальной температурой для сушки готовых блоков считается 30-40 градусов. При таких условиях материал будет готов уже через сутки. Если же температура воздуха не будет превышать 20 градусов, то на полное застывание состава потребуется от 3 до 5 дней.

При понижении внешних температур ниже отметки в 5 градусов затвердевание бетонной смеси прекращается.

Изготовление арболитовых блоков на специализированных предприятиях строго регламентировано, а состав определен соответствующим ГОСТом. При заводском способе изготовления отклонение в пропорциях считается минимальным и составляет обычно не более 2-5%.

При заводском способе изготовления отклонение в пропорциях считается минимальным и составляет обычно не более 2-5%.

Еще одним важным показателем, влияющим впоследствии на эксплуатационные свойства материала, является влажность и температура рабочего раствора. Оптимальной считается влажность, не превышающая 25%, а также температура, которая не должна быть ниже 15 градусов.

Только строгое соблюдение рецептуры раствора, а также четкое следование технологии изготовления арболитовых блоков может гарантировать высокие рабочие качества материала и его способность прослужить много лет.

Технические характеристики

Главным техническим показателем арболита является его теплопроводность, а также прочность, морозоустойчивость и звукоизоляция.

- Теплопроводность у арболита довольно низкая и составляет порядка 0,07-0,18 Вт/ (м*С). Это позволяет внешней стене здания, возведенной из блоков, сохранять тепло в таком же количестве, в каком способна это делать кирпичная кладка толщиной в один метр.

- Прочность арболитового блока также довольно высока и варьируется в зависимости от состава в пределах 21-45 кгс/см². Примерно таким же показателем прочности обладают пено- и газобетоны, также довольно часто применяемые в малоэтажном строительстве. Например, марка М25, соответствующая классам В1,5 и В2, имеет прочность на сжатие, равную 21-27 кгс/см², в то время как у М50 она достигает 45 кгс/см². Благодаря этому блоки не трескаются и хорошо переносят транспортировку и складирование.

- Арболит отличается повышенной морозоустойчивостью и способен выдержать от 25 до 50 циклов заморозки-оттаивания без потери своих эксплуатационных свойств.

Это позволяет домам, построенным из арболитовых блоков, стоять в холодном климате по 50 лет и более. В теплых районах срок службы материала увеличивается примерно наполовину и составляет около 75 лет.

Это позволяет домам, построенным из арболитовых блоков, стоять в холодном климате по 50 лет и более. В теплых районах срок службы материала увеличивается примерно наполовину и составляет около 75 лет. - Коэффициент звукоизоляции также является важным рабочим показателем материала и определяет его применение в качестве шумоизолирующего щита. Звукоизоляция блоков находится в пределах от 0,17 до 0,6 единиц, что примерно в 4 раза больше аналогичных показателей кирпича. Для обеспечения шумопоглощения используется материал плотностью не менее 500 кг/м³, в то время как для возведения стен берут арболит с показателем от 550 до 850 кг/м³.

- Не менее важной технической характеристикой материала является его вес.

По этому критерию арболит также превосходит ряд других строительных материалов, что делает его более востребованным. Например, вес одного кубометра кладки из арболитовых блоков примерно в три раза меньше аналогичного объема силикатного кирпича и в полтора раза – такого же объема керамзитобетона.

По этому критерию арболит также превосходит ряд других строительных материалов, что делает его более востребованным. Например, вес одного кубометра кладки из арболитовых блоков примерно в три раза меньше аналогичного объема силикатного кирпича и в полтора раза – такого же объема керамзитобетона. - Негорючесть также является важной рабочей характеристикой. Несмотря на высокое содержание в составе материала древесной щепы, арболит не горит сам и практически не поддерживает горение. Согласно регламенту ГОСТ 12.1.0044-89, арболит относится к группе слабогорючих (Г1), трудновоспламеняемых (В1) и малодымообразующих (Д1) материалов.

Арболитовые блоки для возведения наружных стен обычно выпускается в габаритах 300х250х500 и 500х300х200 мм, а блоки для строительства внутренних перегородок производятся в размерах 200х250х500 мм.

Плюсы

Высокий спрос на арболитовый блок обусловлен рядом неоспоримых преимуществ этого строительного материала.

- Полная экологическая безопасность арболита обусловлена отсутствием в его составе вредных примесей и ядовитых добавок. Материал в основном состоит из природных компонентов, а присутствующие в небольшом количестве химические реагенты полностью безвредны для человека и не выделяют в окружающую среду токсичных веществ.

- Негорючесть материала обусловлена соответствующими присадками, что в несколько раз повышает пожарную безопасность построенного из арболита жилья.

- Небольшой вес арболита значительно облегчает конструкцию и снижает нагрузку на фундамент.

Кроме того, универсальные размеры блоков делают их очень удобными при строительстве и перевозке.

Кроме того, универсальные размеры блоков делают их очень удобными при строительстве и перевозке.

- Низкая теплопроводность и высокие теплосберегающие свойства материала позволяют сэкономить на изоляционных материалах и способствуют поддержанию в помещении благоприятного микроклимата. Кроме того, арболит хорошо вентилируется, из-за чего стены здания получают возможность дышать.

- Материал является прекрасным звукоизолятором и надежно защищает помещение от проникновения посторонних шумов с улицы или смежных пространств.

- Возможность вбить в арболитовую стену гвоздь или вкрутить саморез также выгодно отличает материал от других строительных аналогов.

- Благодаря пористой структуре и высокой эластичности арболитовые блоки легко режутся и делятся на части. Материал при этом не растрескивается, не осыпается и не выкрашивается.

- Арболит не интересен для грызунов и насекомых, а также не является благоприятной средой для появления грибка и образования плесени.

- Поверхность блоков обладает высокими адгезионными свойствами и не нуждается в дополнительных мерах по улучшению сцепления между декоративным покрытием и материалом постройки стен.

- Здания, построенные из арболита, быстро усаживаются, а максимальная усадка при этом составляет всего 0,4%. Это качество позволяет выполнять отделку внутренних помещений практически сразу после возведения стен.

Минусы

Однако, наряду с очевидными достоинствами, недостатки у арболита все же имеются. Во-первых, это высокая вероятность подделки блоков. Недобросовестные производители используют в качестве основного наполнителя строительный мусор, опилки низкого качества и даже битое стекло. Это приводит к выпуску материала отвратительного качества, что впоследствии выливается в большие проблемы при эксплуатации сооружения.

Во-вторых, у арболита низкая защита от воздействия влаги. Это, в свою очередь, вызывает необходимость обязательной облицовки стен и нанесение на них защитной отделки.

Это, в свою очередь, вызывает необходимость обязательной облицовки стен и нанесение на них защитной отделки.

К недостаткам можно отнести и огрехи в геометрии. В сравнении с кирпичом или пеноблоком отклонение от стандартных размеров бывает довольно большим и может достигать полутора сантиметров. Это вызывает определенные трудности при строительстве и требует от каменщика тщательного подбора материала и высокого мастерства.

Следует обратить внимание и на довольно высокую цену арболитовых блоков, которая намного превышает стоимость пеноблока и газобетона.

К минусам относят и невозможность использования материала для строительства высотных зданий, а также общую неустойчивость материала к воздействию агрессивных газов.

При строительстве арболитового дома в регионах с большим количеством осадков необходимо обустраивать систему водостока, а в зимние месяцы освобождать цоколь от снега.

В связи с этим использование арболитовых блоков для возведения стен подвалов, карнизов и цоколей не рекомендуется.

Виды

Классификация арболитовых блоков происходит по нескольким признакам, основополагающим из которых является функциональное назначение материала.

По этому критерию выделяют две разновидности блоков: конструкционные и теплоизоляционные. Названия категорий говорят сами за себя. Например, первые отличаются более высокой плотностью, которая может достигать 850 кг на кубометр, и предназначаются для возведения внешних стен малоэтажных домов. Прочность на сжатие у таких изделий относится к высоким классам В1,5, В2, В2,5 и В3,5, что соответствует маркам М25, М35 и М50, включающих в себя конструкции, при проектировании которых СТ СЭВ 1406-78 не учитывается.

Теплоизоляционные блоки имеют среднюю плотность – 500 кг/м³ и используются в качестве дополнительного слоя при обустройстве тепло- и звукоизоляции зданий. Показатели прочности на сжатие таких образцов соответствуют классам В0,35, В1 и В0,75, что говорит о принадлежности к маркам М5, М10 и М15 без учета СТ СЭВ 1406-78.

Показатели прочности на сжатие таких образцов соответствуют классам В0,35, В1 и В0,75, что говорит о принадлежности к маркам М5, М10 и М15 без учета СТ СЭВ 1406-78.

Вторым критерием классификации блоков из арболита является присутствие дополнительных наполнителей и защитно-декоративного слоя.

По этому признаку различают три типа материала.

- Блоки с облицовкой широко используют для строительства наружных стен. На этапе изготовления лицевую сторону заготовок покрывают цементно-песчаным раствором, отделывают фасадной плиткой либо формируют покрытие из гранитной крошки. Внешне такой арболит выглядит довольно солидно и красиво, а цементный слой не позволяет влаге проникнуть внутрь.

- Блоки, изготовленные из отсева, выгодно отличаются от традиционных моделей, выполненных с использованием древесной щепы.

В таких моделях опилки подвергаются тщательному измельчению на особой дробилке, после чего производится их сортировка от остатков твердых механических включений и просев. Такие изделия отличаются более высокими эксплуатационными характеристиками и пользуются высоким спросом.

В таких моделях опилки подвергаются тщательному измельчению на особой дробилке, после чего производится их сортировка от остатков твердых механических включений и просев. Такие изделия отличаются более высокими эксплуатационными характеристиками и пользуются высоким спросом. - Строительные модели также имеют на одной из сторон защитный слой толщиной не менее полутора сантиметров. В качестве облицовки используют цементно-известковый раствор, который в процессе нанесения смешивается с песком высокой пористости. Такие блоки используются в качестве защитных конструкций, которые помогают уберечь металлические элементы постройки от коррозийных процессов.

И последним критерием, по которому происходит деление блоков на виды, является геометрическая форма изделий. По этому признаку различают традиционные и пазогребневые модели. И если с первыми все предельно понятно, то вторые являются довольно интересным конструкторским решением.

Такие блоки оснащены креплением «паз-гребень», что позволяет быстро возводить из них межкомнатные перегородки, собирая их по принципу детского конструктора. Размеры таких моделей несколько отличаются от габаритов традиционных прямоугольных блоков и составляют 100x200x500 мм.

Как выбрать?

Главным критерием выбора арболитового блока является поиск проверенного производителя. Лучшим вариантом станет приобретение материала от известных компаний, присутствующих на рынке строительных материалов много лет и дорожащих своей репутацией. Это связано с появлением большого количества частных производств, большинство из которых нарушает технологию изготовления и выпускает продукцию, не соответствующую ГОСТу.

По мнению экспертов, половина всей поступающей на рынок продукции по тем или иным показателям не отвечает установленным требованиям. Поэтому покупка качественного материала станет залогом успешного строительства и не принесет проблем с эксплуатацией здания в дальнейшем.

Главное, на что нужно обращать внимание при выборе арболитовых блоков, – это их цена.

Если материал стоит подозрительно дешево, то это значит, что в его состав были включены недорогие и, возможно, вредные для здоровья компоненты, поэтому приобретать такой товар не стоит.

Очень часто недобросовестные производители подменяют древесную щепу благородных древесных пород на низкосортные опилки, в результате чего стоимость материала заметно снижается, а качество при этом оставляет желать лучшего.

Второе, что должно насторожить покупателя, – это неоднородность блока. Он не должен состоять из нескольких видимых слоев, так как впоследствии это может привести к расслоению материала.

Также нужно обращать внимание на нарушение геометрической формы изделий. Такое обычно происходит при выпуске продукции на оборудовании низкого качества, а также при использовании разноразмерной щепы.

Следует обратить особое внимание и на цвет блоков. Качественное и полностью высушенное изделие всегда имеет серый цвет. Если же материал имеет зеленые или коричневые оттенки, то это означает, что его недостаточно хорошо высушили на этапе изготовления. Кроме того, из блока не должна торчать солома, сучья и листья. От покупки такого материала также лучше отказаться.

Нужно смотреть и на объемы пустот – они не должны превышать 3%. Блок должен выглядеть хорошо сбитым и не рыхлым.

И последнее, на что также необходимо обратить особое внимание, – это длина щепы. Как правило, она хорошо просматривается в структуре материала, и определить ее средний размер не составит большого труда.

Например, если в блоке присутствует много мелких элементов, то это означает, что армирующие качества щепы значительно снижены, и прочность такого материала будет довольно низкой. Для того чтобы как-то исправить ситуацию, многие производители существенно увеличивают долю цемента, из-за чего коэффициент теплопроводности такого блока заметно повышается.

Как определить количество штук в 1 кубе и поддоне?

Прежде чем узнать количество блоков в кубометре и поддоне, нужно пояснить, для чего такая информация может понадобиться и на что может повлиять. Во-первых, такие знания необходимы для расчета оптимальной стоимости. Производители по-разному указывают стоимость своей продукции: кто-то называет цену одного блока, а кто-то – целого куба или поддона.

Поэтому, для того чтобы ориентироваться в ценах было проще, нужно знать точное количество блоков разного размера в одном кубометре. Например, один куб изделий со стандартными габаритами 500×300×200 мм будет содержать 33,3 штуки, тогда как объем каждого из них равен 0,5х0,3х0,2 = 0,03 м³.

Например, один куб изделий со стандартными габаритами 500×300×200 мм будет содержать 33,3 штуки, тогда как объем каждого из них равен 0,5х0,3х0,2 = 0,03 м³.

При размерах блока 300х250х500 мм, используемого для возведения наружных стен, один куб будет состоять из 27 штук, в то время как в кубометре материала, применяемого для строительства внутренних перегородок размерами 200х250х500 мм, будет 40 штук.

Во-вторых, знать точное количество блоков в кубометре и поддоне необходимо для расчета количества материала, необходимого для строительства. Что касается количества блоков в поддоне, то при стандартных размерах 500×300×200 мм в нем помещается 48 штук.

Отзывы владельцев

Судя по комментариям владельцев, арболитовые блоки являются довольно удобными в работе и практичными в эксплуатации. Как отмечают эксперты, главным рабочим качеством арболита является то, что при сохранении практически всех эксплуатационных свойств дерева он практически не горюч, а строить из него намного проще, чем рубить дом из дерева.

Если же сравнивать с кирпичом, то арболитовые конструкции намного легче и не требуют возведения толстых метровых стен. В сравнении с железобетоном арболит также выигрывает: слышимость в домах из железобетонных панелей в несколько раз выше, чем в домах, построенных из арболитовых блоков.

Кроме того, многие владельцы отмечают способность арболита самостоятельно поддерживать необходимый уровень комфорта в помещении: летом в таких домах находиться не жарко, а зимой – не холодно.

Из минусов отмечают высокую стоимость материала и невозможность его использования в морском и субтропическом климате.

О плюсах и минусах арболитовых блоков, узнаете в следующем видео.

youtube.com/embed/K2M1OW-egRg?modestbranding=1&iv_load_policy=3&rel=0″/>

размеры и характеристики, отзывы владельцев домов о минусах

Арболитовые блоки – современный строительный материал, изготовленный из органических заполнителей, цементного связующего и химических добавок. Используется в малоэтажном строительстве. Он имеет простую технологию монтажа и обладает минимальной степенью теплопередачи. Но вызывает многочисленные споры у специалистов в отношении положительных и отрицательных свойств.

Оглавление:

- Технические параметры и габариты

- Сфера применения

- Отзывы владельцев и цены

Размеры и характеристики

Был разработан в конце прошлого столетия. Арболит, согласно ГОСТ 19222-84, может быть использован в любом климатическом поясе.

1. Строениям не требуется дополнительная изоляция, теплоемкость составляет 2,3 кДж/(кгК).

2. Бывает конструкционный и теплоизоляционный:

- первый тип имеет плотность 500-850, из него выполняют монтаж несущих элементов;

- второй вид не подходит для наружных и внутренних несущих стен. Плотность – 400-500 кг/куб.м, применяют при утеплении кирпично-бетонных объектов.

| Характеристики | Параметры | Плюсы и минусы | ||||

| Масса | Габариты – 500х250х300 мм, вес ≈ 24 кг | Блоки легкие, для объектов не нужен сложный фундамент. Вес 1м2 стены будет около 192 кг. | ||||

| Размер | Широкие | 500x250x300 мм | Цена зависит от формы и размера. Выпускаются пустотелыми или крупноформатными плитами. Допустимая погрешность: 5 мм – по длине ребра; 10 мм – разница диагонали; 3 мм – отклонение прямолинейности поверхности. | |||

| Средние | 500x250x200 мм | |||||

| Узкие | 500x250x150 мм | |||||

| Перемычки | 1500x250x300 мм | |||||

Теплопроводность блоков в сухом состоянии, Вт/м°С. | Арболитовый | 0,07- 0,17 | В зависимости от марки в состав входит до 90 % щепы, характеристики близки к древесине. | |||

| Пеноарболитовый | 0,08-0,11 | |||||

| Водопоглощение, % | 40-85 | |||||

| Звукопоглощение, Гц | 0,17-0,6 | |||||

| Эксплуатационный период | Согласно статистике ≈ 35-40 лет | Для увеличения срока службы требуется грунтование всех элементов здания и их отделка для закрепления цемента, а также снижения водопоглощения. | ||||

| Дает усадку до 0,5% на метр | ||||||

| Прочность, кг/куб.м (при сжатии, МПа) | Конструкционный | М25-50 (В1,5-В3,5) | Материал оказывает сопротивление внешним механическим нагрузкам. Добавление специальных веществ не допускает проникновения внутрь влаги. | |||

| Теплоизоляционный | М5-15 (В0,35-1,5) | |||||

| Модуль упругости, МПа | 250-2300 | |||||

| Вредность организму человека | V группа биостойкости. В состав по ГОСТ могут входить: древесная щепа, а также солома льна, риса или хлопчатника. Заполнители закрепляются портландцементом либо сульфатостойким цементом. Для улучшения характеристик предусмотрен ввод химических добавок | Специалисты утверждают, что изготовленные с соблюдением технологии блоки из арболита являются экологически чистым материалом, не поддающимся гниению и появлению плесени. | ||||

| Морозостойкость, F | Арболитовый | 25-50 | Выдерживает многократные циклы замораживания и оттаивания. Требуется защита от попадания влаги. | |||

| Пеноарболитовый | 50-100 | |||||

| Пожароустойчивость | Горение не поддерживает, выдерживает прямое пламя в течении 0,3-1,5 ч | Является легким крупноячеистым бетоном с органическим наполнителем. | ||||

3. Материал имеет хорошую стойкость на изгиб, равную 0,7-1МПа. Не трескается при транспортировке и колебаниях фундамента.

4. Размеры арболитовых блоков и плит зависят от их предназначения:

| Тип | Габариты, мм | |

| Стеновые панели | 280×1180×2290, 300/400×1180×2300 | |

| Оконные панели | 280×580×810, 280×1180×810; 300/400×1180×800 | |

| Блоки перемычки | Рядовые | 280×1780×580 |

| Усиленные | 280×2380×580 | |

| Верхние | 280×580×2290, 300/400×600×2300 | |

Наружные полотна могут быть покрыты слоем цементно-песчаной штукатурки в 15 см. При его отсутствии надо произвести внешнюю и внутреннюю отделку. Отзывы владельцев говорят, что изделия не крошатся при механическом воздействии, облицовку можно крепить на анкеры.

Минусы, в каких случаях предпочесть

Арболит все чаще применяется частными застройщиками. Внедрение инновационных технологий позволило улучшить его свойства, однако все равно остаются отрицательные стороны, которые необходимо учитывать.

Внедрение инновационных технологий позволило улучшить его свойства, однако все равно остаются отрицательные стороны, которые необходимо учитывать.

1. В сырье не должно быть частиц с признаками гнили либо плесени, а также инородных частиц. При проведении монтажа зимой стоит оберегать от попадания снега со льдом.

2. Минусом использования арболитовых блоков является их химическая активность при несоблюдении технических условий производства.

| Составляющие | Наименование | Нюансы | Цель введения |

| Заполнители | Костра льна | Длина менее 40 мм; из-за наличия в составе сахаров требуется введение химикатов | Необходима для улучшения качества конечного продукта; сокращает количество цемента |

| Древесная щепа | Игольчатой формы, размер 30/20 x 10/5 x 5 мм | ||

| Химические добавки | Сульфат алюминия; гидроксид и хлорид кальция; натрий сернокислый; жидкое стекло и другие. | Добавление присадок обязательно. Их количество составляет 2-4% Al2(SO4)3 способствует наращиванию прочности. Могут применять раздельно или комплексно. | Ускоряют затвердевание; регулируют пористость; замедляют коррозию; дают бактерицидно-инсектицидные свойства; позволяют использовать сырье без предварительной подготовки |

| Связующий элемент | Цемент | М400-500 | Согласно нормативам ГОСТ |

Изделия можно использовать при возведении домов в любом регионе.

- Небольшой вес позволяет выполнить монтаж 2-3 этажного здания на бюджетном фундаменте.

- Габариты дают возможность закончить строительство в максимально короткие сроки.

- Кладка выполняется при помощи простого песчано-цементного раствора.

Арболит легко поддается обработке. Для придания блокам определенного вида и размера не нужны специальные инструменты. Их можно пилить резать, забивать гвозди и вкручивать шурупы.

Отзывы застройщиков и стоимость

Плюсы и минусы хорошо прослеживаются при изучении мнений владельцев.

«Живу во Владивостоке, выбирая материал для постройки дома, остановился на арболите. Судя по отзывам, он имеет небольшой вес, а у меня на участке можно соорудить только мелкозаглубленный фундамент. Времени на строительство отводилось не более 3,5 месяцев. С помощью родственников уложился в заданный срок. Облицовку и утепление сделать не успели. Заселились, понадеявшись на обещания производителей, что конструкционные блоки удержат тепло в доме. Зима выявила все недочеты. Весной дом доработали, второй год живем без проблем. Полная стоимость в общей сложности получилась выше, чем у деревянного».

Вадим, Владивосток.

«Решение о строительстве бани приняли спонтанно. Родственники закупили слишком много арболита для возведения дома, и остатки перепали нам. Заранее ознакомились с рекомендациями, опубликованными в интернете через ноутбук eco-service.kz. После сборки сделали качественную внутреннюю гидроизоляцию, установили систему принудительной вентиляции и выполнили отделку евровагонкой с пропиткой. Наружные стены оформили блокхаусом. Сказать, дешевле или дороже выходит использование данного материала, не могу, так как не покупал его, а вот банька получилась славная. Температуру в парной держит не хуже деревянной».

Заранее ознакомились с рекомендациями, опубликованными в интернете через ноутбук eco-service.kz. После сборки сделали качественную внутреннюю гидроизоляцию, установили систему принудительной вентиляции и выполнили отделку евровагонкой с пропиткой. Наружные стены оформили блокхаусом. Сказать, дешевле или дороже выходит использование данного материала, не могу, так как не покупал его, а вот банька получилась славная. Температуру в парной держит не хуже деревянной».

Максим, Москва.

«Намучался, пока построил дачу из арболитовых панелей. Не догадался при покупке сравнить их габариты. В итоге имеющиеся отклонения были больше норм, указанных в сопроводительной документации. Потратил уйму времени на подгонку. В конце концов, составил претензионное письмо производителю и на возвращенную им неустойку нанял бригаду для завершения работ. Самому справиться было не под силу, себестоимость вышла относительно невысокой. Однако если взять во внимание нервотрепку, услуги строителей и уйму потраченного времени, получается слишком дорого».

Владимир, Коломна.

«Блоки для летнего домика выбирал сам и тщательно. Опирался на отрицательные отзывы и старался не совершить ошибки. Для возведения пригасил бригаду строителей. Все было просто идеально: изолировали, утеплили, сделали облицовку и даже установили вентиляцию. Странный запах, появлявшийся во время работ внутри помещения в жаркие дни, списали на издержки производства, однако он со временем не пропал. При повышении температуры чувствуется химический аромат неизвестного происхождения. В итоге домик используется как кладовка. Жалко выброшенных на ветер денег».

Максим, Тверь.

При выборе стоит обратить внимание на крупные компании, для которых выпуск данной продукции является основным.

| Компания | Продукция | Цена за штуку, рубли |

| «Стройэкоблок», Москва | Стеновой, стандарт | 392 |

| Перегородочный | 253 | |

| U-образный | 254 | |

| С фактурной отделкой | 520 | |

| «Арболит-ЭКО», Москва | Стеновой, 2 сорт | 257 |

| Стеновой, стандарт | 321 | |

| Спецблок | 464 | |

| Перегородочный | 204 | |

| Под армопояс | 370 | |

| «Ваш теплый дом», Тверь | Стеновой | 278 |

| Перегородочный | 185 | |

| «АрбоКон», Тверь | Стеновой | 300-364 |

| Перегородочный | 200-242 |

Особое внимание стоит обратить на стороны блоков. Все торцы должны быть идентичны, в противном случае технология нарушена и связующий состав стек в одну сторону.

Все торцы должны быть идентичны, в противном случае технология нарушена и связующий состав стек в одну сторону.

виды, характеристики, свойства и размеры

Своим появлением кладочные блоки обязаны стремлением сократить время для возведения стен. Кроме того, по сравнению с традиционными материалами они обладают лучшими энергосберегающими свойствами.Современные строители пытались увеличить размер кирпича из глины, одновременно уменьшив его вес. Но из-за особенностей технологии обжига и формовки их попытки не увенчались успехом. Поэтому все усилия были брошены на поиск нового материала, способного создать значительный объем пены или газа.

Результатом трудов стало создание кладочных блоков. Они бывают пено- и газобетонными (альтернативное название газосиликатные). Кроме того, на строительном рынке появились керамические и арболитовые блоки. Вторую жизнь получил шлакобетон, для производства которого изначально был использован доменный шлак.

Вторую жизнь получил шлакобетон, для производства которого изначально был использован доменный шлак.

Учитывая разнообразие строительных материалов, перед пользователем встает нелегкий вопрос о выборе оптимального варианта блоков для возведения дома. Чтобы правильно ответить на него, необходимо предварительно изучить характеристики каждого изделия.

В их состав входит песок, вода, цемент, в которые добавляется пенообразователь. У пеноблоков пузырчатая структура. Они изготовляются автоклавным и неавтоклавным способом. Одним из главных достоинств пеноблоков является небольшой вес, что облегчает его транспортировку. Материал не горит и не подвержен процессам гниения. Наличие в составе исключительно натуральных материалов делает пеноблоки совершенно безопасными с экологической точки зрения. При правильной эксплуатации срок службы пеноблоков не ограничен. Бюджетная стоимость делает материал доступным широкому кругу потребителей.

Справедливости ради нужно отметить и наличие некоторых недостатков:

- значительная усадка стен.

Чтобы не оказаться в неприятной ситуации, необходимо армировать дом, если он возводится из пеноблоков.

Чтобы не оказаться в неприятной ситуации, необходимо армировать дом, если он возводится из пеноблоков. - ломкость материала, что требует от пользователя повышенной осторожности при транспортировке и в процессе строительства

- пористая структура имеет высокий уровень влагопоглощения.

Их состав практически не отличается от пеноблоков, но вместо пенообразователя используется алюминиевая крошка, которая при нагреве вступает в химическую реакцию и способствует выделению газа в сырой смеси.

Газосиликатные блоки отличаются небольшим весом и огнеупорностью. Материал хорошо держит тепло и отлично «гасит» звуки, что обеспечивает акустический комфорт пользователям. Благодаря особой структуре блока, стены из этого материала «дышат».

Свойства газосиликатных блоков

- низкая теплопроводность благодаря наполненным воздухом порам — 0,08-0,14 Вт/(м•К)

- легкий вес — 300-600 кг/м3

- прочность — 12-52 кг/см2

- стабильность размеров

- неприхотливость в эксплуатации

- экологичность

- морозостойкость (при промерзании лед имеет место для своего размещения в порах и не деформирует блок)

- паропроницаемость (стены «дышат»)

- огнестойкость (может выдержать температуру +400°С в течение 4-х часов)

- долговечность

Главный минус газосиликатных блоков – повышенная хрупкость.

Этот показатель настолько высокий, что возникают сложности даже с вбиванием в стену гвоздя или вкручиванием шурупа. Блок начинает крошиться, что не позволяет зафиксировать саморез. Проблема решается с помощью специальных дюбелей.

Этот показатель настолько высокий, что возникают сложности даже с вбиванием в стену гвоздя или вкручиванием шурупа. Блок начинает крошиться, что не позволяет зафиксировать саморез. Проблема решается с помощью специальных дюбелей.Еще один минус заключается в промерзании стен из газосиликатных блоков при наступлении сильных морозов. Поэтому, чтобы пользоваться домом в холодное время года, необходимо дополнительно утеплить стены, используя кирпичную облицовку.

Шлакоблоки

Для производства материала используются отходы от металлургического производства. В результате блоки получаются очень прочными. Они имеют длительный срок эксплуатации и не подвержены процессам гниения. На поверхности блоков не размножаются грибки и другие патогенные микроорганизмы.

Несмотря на ряд важных достоинств, приходится признать, что материал лучше всего подходит для возведения строений хозяйственного назначения, а не жилых домов. Шлакоблоки легко пропускают холод, поэтому при желании использовать их в качестве материала для возведения жилья необходимо позаботиться об утеплении и дополнительной облицовки здания. В результате строительство обойдется очень дорого.

В результате строительство обойдется очень дорого.

Также нужно учитывать, что основой шлакоблоков являются отходы металлургического производства неизвестного происхождения, не исключено, что они радиоактивны.

Керамзитобетон

В качестве наполнителя используется керамзит, получаемый из обожженной глины. Материал немного весит и отлично сохраняет тепло. По этому показателю он уступает только пеноблокам, но зато значительно превосходит их по прочности. Учитывая эти характеристики, керамзитобетон чаще всего используется для обустройства полов.

Кроме того, материал отличается огнеупорностью и долговечностью. Его главный недостаток – высокий уровень впитывания влаги, что создает ряд неудобств в процессе строительства.

Арболитовые блоки

Этот материал относительно недавно появился на строительном рынке. В качестве наполнителя используются опилки, что в сочетании с цементом и другими компонентами создает довольно необычную комбинацию.

У арболитовых блоков есть все преимущества, описанные выше. Кроме того, они обладают одним уникальным достоинством – пластичностью, что предотвращает растрескивание и крошение материала.

Одновременно арболитовые блоки очень легко впитывают влагу. У них данный показатель достигает рекордной отметки в 80%, что является самым высоким среди кладочных блоков.

Поризованные керамические блоки

Особенность их изготовления заключается в добавлении в глину веществ, загорающихся в процессе производства. В качестве последних используются опилки или труха. Такой подход позволяет получить материал с большим количество пустот. Подобная структура имеет немало преимуществ: блоки практически не поглощают воду, не пропускают звуки и обладают отличной паропроницаемостью.

Тонкости выбора строительных блоков

При подборе блоков для строительства необходимо учитывать их происхождение. От этого параметра напрямую зависит их качество и срок эксплуатации.

В этом плане меньше всего хлопот с газосиликатным материалом и поризованной керамикой. Производственный процесс требует применения дорогостоящего оборудования, что позволяет исключить их изготовление кустарным способом. Соответственно, качество этих изделий соответствует установленным стандартам.

В этом плане меньше всего хлопот с газосиликатным материалом и поризованной керамикой. Производственный процесс требует применения дорогостоящего оборудования, что позволяет исключить их изготовление кустарным способом. Соответственно, качество этих изделий соответствует установленным стандартам.

У керамзитобетона, арболита, пено- и шлакоблоков картина менее предсказуемая. Их производство можно наладить на примитивном оборудовании. Само собой разумеется, что в данном случае не может быть и речи о соблюдении технологических требований. Поэтому при выборе этого варианта следует проявить особую внимательность. Рекомендуется приобрести пробную партию блоков и отдать ее на анализ в специализированную лабораторию. Исследования помогут точно установить показатели прочности на сжатие. Эти данные позволят косвенно судить и о других характеристиках материала, в частности, морозостойкости и теплопроводности.

Уникальные свойства строительных блоков

Стеновые блоки, в состав которых входит керамическая пена и алюминиевая крошка, обладают достаточной прочностью для малоэтажного строительства.

Но не следует забывать о повышенной хрупкости материала. Чтобы исключить риск образования трещин, необходимо установить армированный бетонный пояс. Совершенно очевидно, что это увеличивает стоимость и сроки строительства, но такова цена надежности.

Но не следует забывать о повышенной хрупкости материала. Чтобы исключить риск образования трещин, необходимо установить армированный бетонный пояс. Совершенно очевидно, что это увеличивает стоимость и сроки строительства, но такова цена надежности.В этом плане блоки из керамзита имеют преимущество. Арболит и опилкобетон также не требует дополнительной заливки, но только при условии высокого качества этих материалов.

Самые недолговечные блоки, в состав которых входят доменные шлаки. Последние включают вещества, которые с течением времени начинают разлагаться, что не лучшим образом отражается на прочности цемента. Стоит учитывать, что производители используют в качестве компонентов для изготовления шлака различные вещества, в том числе, перлит, кирпичный бой и опилки. Поэтому однозначно установить срок службы этого материала не представляется возможным.

Еще одна важная характеристика стеновых блоков – геометрия. Наличие отклонений говорит об экономии раствора в процессе производства. У пено-, газо- и керамоблоков геометрические характеристики на высоте. Керамзитовый камень и арболит отличаются неровной поверхностью, что провоцирует возникновение достаточно существенных отклонений размеров от нормативного стандарта.

У пено-, газо- и керамоблоков геометрические характеристики на высоте. Керамзитовый камень и арболит отличаются неровной поверхностью, что провоцирует возникновение достаточно существенных отклонений размеров от нормативного стандарта.

Из каких блоков лучше строить дом

Исходя из характеристики цена-качество, лучшими показателями обладают керамзит и пенобетон. Эти материалы отличаются приемлемой стоимостью и отличными рабочими параметрами, в первую очередь энергосбережением. Сегодня пеноблоки чаще всего используются для частного жилищного строительства. Соблюдение правил строительства гарантирует их долговечность и комфортные условия проживания. Похожими характеристиками обладает и газобетон.

Строительные блоки: виды, технические характеристики

Термин «строительные блоки» подразумевает под собой целый ряд материалов. В качестве основы в них применяются различные вариации ячеистого бетона, реже – глина, тяжелый бетон. Основное достоинство блочного строительства – временные затраты на возведение жилья оказываются намного меньше, чем строительство из обычного кирпича.

Технические характеристики строительных блоков

При выборе строительных блоков нужно ориентироваться на следующие параметры:

-

Прочность. Этот показатель указан в марке материала. Единица измерения – кг/см2. Он характеризует нагрузки, при которых блок деформируется (образуются трещины, нарушается геометрия).

-

Теплопроводность. Считается от 0 и показывает, какое количество тепло пропустит стена, имеющая площадь 1 м2, при колебании температур в 10С. Чем больше данный показатель, тем меньше тепла будет сохранять помещение.

-

Плотность. Данный параметр отвечает за габариты и вес строительного блока. Обозначается буквой D, измеряется в кг/м3. От него напрямую зависит прочность будущей постройки и её теплопроводность.

-

Морозостойкость.

Эта характеристика обозначается буквой F (например, F15, F25 и.т.д.), и указывает количество циклов, после которых материал начнёт деформироваться и разрушаться. В России 1 цикл равняется 1-му году, в ходе которого материал теряет 10% своей прочности. Повысить морозостойкость можно, сделав облицовку или отделку стен.

Эта характеристика обозначается буквой F (например, F15, F25 и.т.д.), и указывает количество циклов, после которых материал начнёт деформироваться и разрушаться. В России 1 цикл равняется 1-му году, в ходе которого материал теряет 10% своей прочности. Повысить морозостойкость можно, сделав облицовку или отделку стен.

-

Усадка. Величина, указываемая в процентах и характеризующая степень уменьшения блока после завершения строительства. Данное явление наиболее характерно для газобетонных блоков, и наименее – для керамических и керамзитобетонных.

-

Влагопоглощение. Данный параметр показывает количество влаги, которое способен впитать материал. Практически у всех строительных блоков данный параметр невысок, поэтому после возведения здания потребуется отделка фасада.

Разновидности

При строительстве зданий блоки могут быть как несущей конструкцией, так и применяться как теплоизоляция. В соответствии с этими параметрами блоки можно разделить на три основные группы:

В соответствии с этими параметрами блоки можно разделить на три основные группы:

-

Конструкционные. Применяются для строительства капитальных конструкций (блоки с плотностью марки D 1000 и выше и морозостойкостью от 15 до 50 циклов). Теплопроводность от 0,2 до 0,3 Вт/м*К.

-

Теплоизоляционные. Не используются для создания несущих частей здания. Предназначены для теплоизоляции стен. Плотность блоков – от 300 до 500 кг/м3, теплопроводность от 0,08 до 0,1 Вт/м*К.

-

Конструкционно-изоляционные. Блоки, сочетающие в себе свойства двух вышеуказанных видов. Обладают низким по

казателем теплопроводности (от 0,1 до 0,2 Вт/м*К) и плотностью от 500 до 900 кг/м3.

Классификация по методу обработки

Существуют автоклавные и неавтоклавные. Блоки первого типа застывают при давлении выше атмосферного. Такое твердение улучшает геометрию и препятствует сильной усадке материала. Неавтоклавные отвердевают без использования повышенного давления, благодаря гидратации.

Такое твердение улучшает геометрию и препятствует сильной усадке материала. Неавтоклавные отвердевают без использования повышенного давления, благодаря гидратации.

Стеновые и фундаментные бетонные блоки

Основное назначение бетонных блоков – возведение фундамента и несущих стен. Их применение существенно облегчает бетонирование. Также устраняется ряд технологических процессов, например, установка опалубки.

Опалубка – специальный каркас, предназначенный для создания фундамента. Её основное назначение – удержание бетонного раствора заданной формы до его полного застывания.

Стеновые бетонные блоки применяются в строительстве самых разных сооружений – от гаражей, до частных домов. Благодаря современным технологиям ресурс данного материала составляет более 50 лет, а оптимальная цена делает его прекрасной заменой дорогому кирпичу.

Блоки из легкого бетона

В соответствии с ГОСТ 25192-82, бетон считается легким, если его плотность не более 1800 кг/м3. Эксплуатационные свойства данного материала весьма высоки, кроме того, он легко поддаётся распилу и обработке.

Эксплуатационные свойства данного материала весьма высоки, кроме того, он легко поддаётся распилу и обработке.

Блоки, изготавливаемые из легкого бетона, подразделяются на 5 основных видов. Это:

-

Пенобетон;

-

Газобетон;

-

Шлакоблоки;

-

Полистиролбетон;

-

Керамзитоблоки.

- Газобетонные блоки. Изготавливаются в автоклаве, из ячеистого бетона. Помимо песка и цемента, в состав также добавляют известь. Основным газообразующим веществом является пудра или паста из алюминия. Вступая в реакцию с известью, она способствует выделению водорода, который и образует поры в блоке. Типовые размеры блоков – 600x250x50 – 500мм. Существуют также U – блоки, применяемые для монтажа монолитного пояса и выступают в роли несъёмной опалубки.

Основные достоинства газоблоков – хорошая паропроницаемость и теплопроводность, а наличие многообразия форм дает возможность воплотить в жизнь самые необыкновенные строительные решения. Важно отметить, что ряд производителей делают блоки с пазогребневым соединением. Недостаток газобетонных блоков — хрупкость.

Основные достоинства газоблоков – хорошая паропроницаемость и теплопроводность, а наличие многообразия форм дает возможность воплотить в жизнь самые необыкновенные строительные решения. Важно отметить, что ряд производителей делают блоки с пазогребневым соединением. Недостаток газобетонных блоков — хрупкость.

- Пенобетонные блоки. Один из видов ячеистого бетона, изготавливаемый безавтоклавным способом. В состав входят цемент, песок и пенообразователь. Его основное отличие от газобетона – отвердевание состава происходит при обычных условиях. Обладая низкой теплопроводностью, пенобетонные блоки являются неплохим утеплителем. Стандартные габариты – 200х300х600 мм.

Обратите внимание! Из – за особенностей производства размеры блоков не выдерживаются с должной точностью, и в разных партиях могут отличаться.

- Керамзитбетон. Блоки, изготавливаемые бетона, песка и керамзита (пористого материала, получаемого при обжиге глины).

Блоки создаются путем литья и вибропрессования. Из плюсов можно отметить высокую плотность, а из минусов – большой вес и сложность в обработке.

Блоки создаются путем литья и вибропрессования. Из плюсов можно отметить высокую плотность, а из минусов – большой вес и сложность в обработке.

- Полистиролбетон. Материал, изготовляемый из цемента и вспененного полистирола. Известный с середины 20-го века, он отличается низкой теплопроводностью и прост в обработке (для придания нужной формы блоки можно пилить ножовкой, болгаркой, а также штробить). При этом у полистиролбетона есть ряд серьезных недостатков. Например, крепежные элементы должны устанавливаться в бетонную часть, т.к. при попадании в полистирольный шарик фиксация получится ненадёжной. Определенные трудности будут и при нанесении штукатурки. Также необходимо беречь полистиролбетонные блоки от воздействия огня, т.к. происходит выгорание шариков и материал теряет теплоизоляционные свойства.

- Шлакоблоки. Материал получают путем вибропрессования шлака, т.

е. промышленных отходов (керамзит, щебенка и.т.д.). Связующим элементом выступает цемент. Стандартный размер шлакоблоков – 200х200х400 мм. По своим достоинствам данный материал близок к блокам из легкого бетона. К плюсам можно отнести правильную геометрию и легкость укладки. В то же время из-за высокой теплопроводности шлакоблоков (от 0,2 до 0,5) построенное из них жилье будет гораздо холоднее. Еще один недостаток данного материала — разрушение под воздействием воды. К плюсам можно отнести невысокую цену и малый вес.

е. промышленных отходов (керамзит, щебенка и.т.д.). Связующим элементом выступает цемент. Стандартный размер шлакоблоков – 200х200х400 мм. По своим достоинствам данный материал близок к блокам из легкого бетона. К плюсам можно отнести правильную геометрию и легкость укладки. В то же время из-за высокой теплопроводности шлакоблоков (от 0,2 до 0,5) построенное из них жилье будет гораздо холоднее. Еще один недостаток данного материала — разрушение под воздействием воды. К плюсам можно отнести невысокую цену и малый вес.

Обратите внимание! Недобросовестные изготовители в качестве сырья используют высокорадиоактивный шлак, поэтому перед покупкой материал нужно проверить дозиметром.

- Керамические блоки. Пустотелый кирпич со множеством пор (не относится к ячеистому бетону). Сырьем служит красная глина, смешанная с абразивными частицами (выгорают при обжиге). Это могут быть торф, опилки и.т.д. Стандартные габариты блока – 250х120х65 мм.

Если высота изделия будет составлять 140 мм, то блок будет называться уже керамическим камнем. По форме существуют стандартные керамоблоки (с ложковой и тычковой поверхностями) и пазогребневые. В случае с последними соединение можно производить без нанесения раствора на вертикальные швы. Показатель прочности – 200 кг/м2, теплопроводность – от 0,1 до 0,2 Вт/м*К. Помимо высоких технических характеристик, данный материал обладает небольшим весом. Минусы керамоблоков – хрупкость, трудности при резании. Также для установки, например, навесных шкафов потребуется специальный крепеж.

Если высота изделия будет составлять 140 мм, то блок будет называться уже керамическим камнем. По форме существуют стандартные керамоблоки (с ложковой и тычковой поверхностями) и пазогребневые. В случае с последними соединение можно производить без нанесения раствора на вертикальные швы. Показатель прочности – 200 кг/м2, теплопроводность – от 0,1 до 0,2 Вт/м*К. Помимо высоких технических характеристик, данный материал обладает небольшим весом. Минусы керамоблоков – хрупкость, трудности при резании. Также для установки, например, навесных шкафов потребуется специальный крепеж.

- Силикатные (газосиликатные) блоки. По способу изготовления наиболее близки к ячеистому бетону с тем отличием, что вместо цемента используется большое количество извести. Конструкционные блоки из газосиликата благодаря высокой прочности могут применяться как в частном строительстве, так и для возведении многоэтажек. Из минусов можно ответить высокую степень влагопоглощения, поэтому данный материал не рекомендуется выбирать для строительства вблизи источников грунтовых вод.

- Арболитовые блоки. Его предшественником является опилкобетон. В состав материала входят цемент и древесная щепа (иногда рисовая соломка и стебли льна). Арболит экологичен, имеет низкую теплопроводность (от 0,07 до 0,1). Прочность позволяет применять эти блоки для строительства зданий высотой до трёх этажей. Изготавливаются методом литья и вибропрессования. Существует два типа данного материала: теплоизоляционный и конструкционный. Щепа в качественных арболитовых блоках должна быть не более 40 мм в длину и 10 мм в ширину. Допускается присутствие листвы, коры и хвои (не более 5-10% от общего состава). Для повышения монолитности и прочности блоков в них также добавляют нитрат и хлорид кальция, жидкое стекло).

Плюсы арболитовых блоков:

-

Экологичность;

-

Из всех видов строительных блоков обладает наилучшей паропроницаемостью;

-

Лёгок, прочен, устойчив к сейсмическому воздействию;

-

Благодаря низкой теплопроводности постройки из данного материала не требуют дополнительного утепления;

-

Хорошая звукоизоляция;

-

Арболит негорюч, и водостоек.

- Бетонные блоки (ФБС). Применяются для монтажа ленточного фундамента и сооружении подвалов. Из-за большого веса не подходит для возведения стен. Данный вид блоков изготавливается из тяжелых марок бетона (плотность от 1800 кг/м3). Согласно ГОСТу, существует три основных подвида блоков ФБС: с отверстиями (для проводки коммуникаций), сплошные (используются для несущих конструкций), пустотелые.

- Пазогребневые плиты из гипса. Применяются исключительно для создания перегородок внутри помещений (т.к. гипс имеет низкую влагостойкость). Гипсовые плиты легко монтируются и более выгодны, чем создание перегородок из кирпича. Однако у данного материала есть два существенных минуса – хрупкость и плохие звукоизолирующие свойства.

- Бессер-блоки (пресованные из пескобетона). Пустотелые блоки с высокой морозостойкостью. Имеют однородную и прочную структуру. Из всех блоков, изготавливаемых методом литья, бессер – блоки обладают наилучшей геометрией.

Из минусов можно выделить большой вес (при небольших габаритах), что потребует возведения более прочного фундамента, и низкую теплопроводность.

Из минусов можно выделить большой вес (при небольших габаритах), что потребует возведения более прочного фундамента, и низкую теплопроводность.

- Теплоблоки. Их называют универсальным материалом «3 в 1». Изготавливаются при помощи вибропрессования. Внешне выглядит как сэндвич (в средней части полистирол, а по наружным – цементно – песчаный состав). Одна из сторон принимает на себя нагрузку, а другая является фактурной. Для дополнительной прочности конструкция армируется стержнями. Данный тип блоков – новинка для рынка, и ещё только набирает популярность.

Заключение

Подробно рассмотрев разные типы строительных блоков, подытожим основные технические моменты, которые помогут сделать правильный выбор:

- Геометрия – при отклонении от заданных параметров повышается расход раствора, и усложняется монтаж кладки. Из представленных выше материалов наиболее оптимальным будет газобетон.

- Соответствие характеристикам – реже всего кустарным способом изготавливаются керамоблоки и блоки из газобетона, т.к. производственный процесс данных изделий достаточно сложен. Поэтому данные виды наиболее соответствуют требованиям ГОСТов.

- Отсутствие усадки – лидирующие позиции по данной характеристике занимают керамзитные и керамические блоки. У силикатных блоков и пеноблоков усадка составляет 1,5%, а у арболитовых напрямую зависит от качества компонентов, входящих в их состав.

- Долговечность – здесь важны такие показатели, как морозостойкость и прочность. При соблюдении технологических норм производственного процесса и строительства здания, возведенные из большинства рассмотренных блоков, прослужат минимум 50 лет. Наименее предпочтительным является использование шлакоблоков, т.к. в их состав могут входить разлагающиеся со временем компоненты.

- Теплопроводность – по данному параметру наиболее оптимальными будут теплая керамика и газобетон.

Дом, возведенный из таких блоков, будет лучше всего сохранять тепло.

Дом, возведенный из таких блоков, будет лучше всего сохранять тепло. - Армирование – все виды блоков в ходе строительства требуют дополнительного укрепления, что достигается с использованием армопояса (армирующей сетки). Наименее требовательными к армированию являются керамзит и шлакоблоки, а наиболее – такие хрупкие материалы, как арболит, пенобетон, газобетон и керамоблоки.

Характеристики арболита

Арболитовые блоки имеют ряд характеристик , которые соответствуют ГОСТам на данный вид продукции. В приведенной таблице вы найдете основные позиции по размерным, прочностным и теплопроводным характеристикам.

|

Тип блока |

№1 |

№2 |

|

Размеры |

395х195х195 |

495х300х195 |

|

Класс по прочности на сжатие (мпа) |

В2,5 |

В2,5 |

|

Средняя плотность (кг/куб. |

600-750 |

600-750 |

|

Теплопроводность (вт/ м·°С) |

0,12-0,15 |

0,12-0,15 |

|

Марка по морозостойкости (циклы) |

Не менее 25 |

Не менее 25 |

|

Водопоглощение (% по массе) |

40-85 |

40-85 |

|

Вес (кг) |

7-9 |

17-21 |

|

Количество штук в 1 (м3) |

65 |

33 |

бетонных блоков из биоресурсов, изготовленных из переработанной древесины

Деревянные блоки Naturbloc Bois обладают теми же качествами, что и бетонные блоки, с точки зрения внешнего вида и использования. .. за исключением того, что они сделаны из переработанной древесины!

.. за исключением того, что они сделаны из переработанной древесины!

Alkern – один из ведущих производителей бетонных изделий во Франции, имеющий около 30 производственных площадок. Его клиентами являются предприятия в области строительства, наружных сооружений и общественных работ, и это лишь некоторые из них. Предвидя изменения в законодательстве и желая снизить воздействие на окружающую среду, компания начала применять подход к исследованиям и разработкам с целью предлагать продукты на основе биоресурсов, основанные на экономике замкнутого цикла, с низким углеродным следом.

Теперь это флагманский продукт? Бетонный строительный блок… но сделанный из дерева! Деревянные блоки Naturbloc Bois обладают теми же качествами, что и бетонные блоки, с точки зрения внешнего вида и использования… за исключением того, что они сделаны из переработанной древесины! На самом деле эти блоки не на минеральной основе, а из древесных заполнителей, произведенных из старых поддонов.

История настолько же проста, насколько и приятна: бетонные изделия доставляются на поддонах, поэтому Группа оказалась с большим количеством неиспользуемых поддонов — блоки Naturbloc Bois производятся путем измельчения этих поддонов. Фактически от 75% до 85% продукции производится из отходов поддонов Группы, а остальная часть производится на местных лесопильных заводах.

Фактически от 75% до 85% продукции производится из отходов поддонов Группы, а остальная часть производится на местных лесопильных заводах.

Технические характеристики бетона, но без вредных воздействий

Деревянные блоки Naturbloc Boisобладают несколькими экологическими преимуществами. Прежде всего, они используют то, что в противном случае было бы древесными отходами Alkern, а воздействие CO 2 ограничено во время производства (ниже, чем у бетона). Кроме того, блоки упаковываются на необработанные поддоны из устойчиво управляемых лесов (PEFC), которые повторно используются семь-восемь раз для транспортировки.В конце своей жизни они становятся завтрашним Naturbloc Bois.

Наконец, деревянные блоки Naturbloc Bois на 100 % подлежат вторичной переработке, что является неоспоримым преимуществом, если учесть, что ежегодно в строительной отрасли образуется 40 миллионов метрических тонн отходов, 75 % которых, как и бетон, инертны, то есть не разложить.

Помимо экологических аспектов, блоки Naturbloc Bois обладают теми же техническими характеристиками, что и бетонные блоки: тепло- и звукоизоляция, механическая прочность, огнестойкость, устойчивость к плесени и грибку, а также долговечность.У них есть неоспоримое преимущество в использовании: поскольку они в два раза легче обычных бетонных блоков, их гораздо легче обрабатывать и укладывать, что снижает риск возникновения проблем с опорно-двигательным аппаратом.

Они не только используются в тех же ситуациях, что и несущие бетонные блоки, но и укладываются по той же технологии.

Ассортимент Naturbloc Bois включает в себя стоечные блоки, связи, основания для внутренних стен… Короче говоря, все, что вам нужно для возведения стен — несущих или ненесущих — для всех типов обычных конструкций, таких как индивидуальные дома, коллективные жилые дома, офисы, учреждения здравоохранения и образования.

КРЕДИТЫ: Основное изображение © Getty Images

Древесные отходы в бетонных блоках, изготовленных методом вибропрессования

Для изготовления образцов PSC использовался компактор с одним цилиндром для виброуплотнения (пневматический вибратор) (рис. 5). Цилиндр имеет диаметр 100 мм и высоту 200 мм. Арболит вводят в цилиндры 2-мя одинаковыми слоями по 1,7 кг каждый.

5). Цилиндр имеет диаметр 100 мм и высоту 200 мм. Арболит вводят в цилиндры 2-мя одинаковыми слоями по 1,7 кг каждый.

Схема внутренней части камеры виброуплотнения

Продолжительность вибрации каждого слоя PSC составила 15 с (определена серией калибровочных испытаний).Затем к образцу прикладывается желаемая сила уплотнения. Виброуплотнение производят с помощью вибрации в горизонтальной плоскости и вертикального возрастающего осевого усилия, приложенного с помощью поршня ко всему сечению образца. Пневматический домкрат, работающий на сжатом воздухе, может создать максимальное давление 6 бар. Требуемое давление уплотнения достигается через 2 или 3 с. Вибрация имеет частоту 250 Гц и амплитуду 2 мм. Совместное действие уплотнения и вибрации приводит к гранулированному расположению бетона, что очень быстро приводит к хорошей плотности.

Выбор времени вибрации и усилия уплотнения

Используемое время вибрации и усилие уплотнения являются основными параметрами, влияющими на развитие бетона, изготовленного методом виброуплотнения, и его механические свойства. Оптимальное время вибрации было определено серией испытаний на плотность для 3-х бетонных смесей (PSC0, PSC30 и PSC60). Плотность рассчитывали, взяв отношение провибрированного объема бетона к начальному объему для одного слоя арболита (1.7 кг) в разное время вибрации. Результаты представлены на рис. 6.

Оптимальное время вибрации было определено серией испытаний на плотность для 3-х бетонных смесей (PSC0, PSC30 и PSC60). Плотность рассчитывали, взяв отношение провибрированного объема бетона к начальному объему для одного слоя арболита (1.7 кг) в разное время вибрации. Результаты представлены на рис. 6.

Эволюция компактности ППП в зависимости от времени вибрации

На рис. 6 видно, что вибрация в течение 15 с дает оптимальную плотность для 3 арболитовых смесей. Это оптимальное время вибрации характерно для бетонных смесей PSC.

Величина напряжения уплотнения для изготовления арболита была определена из измерений механической прочности через 7 дней на трех образцах Ø10×20 см в соответствии с EN 12390–3 из-за сроков поставки продукции на завод-изготовитель.Испытания на сжатие также были проведены через 28 дней и показали очень низкую эволюцию сопротивления (менее 1 МПа для образца, изготовленного без усилия уплотнения, и менее 2 МПа для образца, изготовленного с усилием уплотнения), поскольку пористость образца была высокой. . Образцы извлекали из формы и помещали в герметичные пластиковые пакеты через 24 часа после литья до желаемого испытания в соответствии с EN 12390–2. Результаты представлены на рис. 7.

. Образцы извлекали из формы и помещали в герметичные пластиковые пакеты через 24 часа после литья до желаемого испытания в соответствии с EN 12390–2. Результаты представлены на рис. 7.

Изменение прочности на сжатие в зависимости от напряжения уплотнения ( слева ) и образцов PSC0 и PSC30 через 7 дней ( справа )

Изготовление образцов методом виброуплотнения повышает механическую прочность смеси.Механическая прочность бетонных смесей ПС0, ПС30 и ПС60 увеличилась до оптимальной при напряжении уплотнения 40 кПа (1,8 кН). За пределами этого напряжения механическая прочность снижалась. Поскольку устройство быстро достигает желаемого напряжения уплотнения, это снижение можно объяснить для PSC0, PSC30 и PSC60 скоростью введения высокой нагрузки, которая блокирует зернистую структуру бетона при вибрации.

Уменьшение массы блоков является важным параметром для разработки арболитового ПСК. Массу образцов измеряли в свежем состоянии. Эволюция массовой плотности в зависимости от напряжения уплотнения представлена на рис. 8. Уплотнение увеличивает плотность испытательных образцов. При каждом напряжении уплотнения замена песка опилками тополя делает бетон более легким. Мы можем наблюдать уменьшение массы при увеличении напряжения после 40 кПа, что согласуется со снижением прочности на сжатие бетона PSC через 7 дней после напряжения уплотнения.

Массу образцов измеряли в свежем состоянии. Эволюция массовой плотности в зависимости от напряжения уплотнения представлена на рис. 8. Уплотнение увеличивает плотность испытательных образцов. При каждом напряжении уплотнения замена песка опилками тополя делает бетон более легким. Мы можем наблюдать уменьшение массы при увеличении напряжения после 40 кПа, что согласуется со снижением прочности на сжатие бетона PSC через 7 дней после напряжения уплотнения.

Изменение плотности массы свежего бетона PSC0, PSC30 и PSC60 в зависимости от различных напряжений уплотнения