Виды заклепочных соединений. | МеханикИнфо

Виды заклепочных соединений. 4.67/5 (93.33%) проголосовало 12

Заклепочные соединения относятся к неразборным или глухим соединениям. При этом соединения двух деталей осуществляется с помощью металлического стержня в форме цилиндра с головкой на одном конце. Этот металлический стержень называется заклепкой.

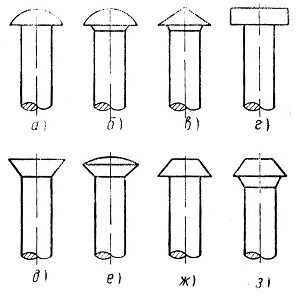

По форме головок заклепки различают (рис. 1):

- с полукруглой;

- конусной;

- цилиндрической;

- потайной;

- полупотайной головкой;

- бочкообразной головкой и коническим подголовком.

Рис. 1 Виды заклепок:

а, б — с полукруглой головкой; в — с конусообразной головкой; г — с цилиндрической головкой; д — с конической потайной головкой; е — с полупотайной головкой

Читайте другую мою статью: размеры и вес стальных заклепок по ГОСТ 10299-80.

Выполнение заклепочных соединений.

Операция клепки заключается в следующем. В отверстие, проходящее через соединяемые детали, вставляется нагретая или холодная заклепка, один конец которой несколько выступает над поверхностью детали. Выступающий из отверстия стержень ударами или давлением осаживается, и образуется вторая заклепочная головка. Первая головка заклепки называется природной или закладной, я вторая, образуемая в процессе клепки — замыкающей.

Материалы для изготовления заклепок.

Материалом для заклепок служит мягкая тонковолокнистая и мелкозернистая сталь. Стальные сосуды и котлы клепаются стальными заклепками, медные — медными.

Ручная и пневматическая клепка.

Ручная клепка осуществляется специальными клепальными молотками, пневматическая – пневматическими клепальными молотками. Машинная клепка выполняется переносными либо постоянными электрическими, гидравлическими или пневматическими клепальными машинами.

Вставленная в отверстие заклепка подпирается со стороны природной головки неподвижной поддержкой, а выступающий за поверхность детали второй конец стержня осаживается ударами мoлотка или давлением поршня клепальной машины.

Осаживание стержня заклепки заканчивается образованием замыкающей головки. Сначала по всей длине заклепочного шва, в промежутках между сборочными болтами, ставят несколько заклепок, а затем ставят остальные и только после этого заменяют сборочные болты заклепками. Если клепку вести по порядку с одного конца шва до другого, то даже вследствие небольших неточностей в клепке отверстия окажутся смещенными.

Листы с пробитыми отверстиями при сборке располагают расширенной частью отверстий наружу. При таком расположении заклепка лучше заполняет отверстие (рис. 2).

Рис. 2. Соединения листов:

а — правильное; б — неправильное.

Диаметр заклепки выбирают с расчетом, чтобы нагретый стержень заклепки туго входил в отверстие. Для этого заклепки изготовляют из калиброванного металла, а отверстие калибруют развертками.

Как определить длину стержня заклепки?!

Длина стержня определяется по формуле:

l = δ + δ1 + … + δn + 1,5d,

Где:

δ — толщина склепываемых листов;

d — диаметр заклепки.

Длина 1,5d соответствует длине заклепочной головки с прибавлением на усадку стержня при заполнении отверстия. Расстояние центра заклепочного отверстия от кромки склепываемого листа достаточно иметь 1,5 диаметра заклепки, но, учитывая требования прочности, принимают:

1,5d для листов толщиной менее 20 мм;

1,5d + 5 мм для листов толщиной 20—30 мм;

1,5d + 10 мм для листов толщиной свыше 30 мм.

Расстояние между центрами заклепок принимают до 6d, но не менее 2d (рис. 3).

Рис. 3. Расстояние между цент рами заклепок.

Рядовая и разрозненная клепка при монтажных работах является наиболее сложной, так как чаще всего она происходит сбоку и на большой высоте. Работы выполняются с лесов и подмостков, которые стесняют движения рабочего. Также при клепке некоторых узлов количество заклепок ограничено и расположены они на разной высоте и больших расстояниях друг от друга. Все эти условия усложняют работы по заклепке.

Статья оказалась Вам полезной?! Поделитесь с друзьями в социальных сетях!!!

mechanicinfo.ru

Виды заклепочных соединений

Категория: Работы по металлу

Виды заклепочных соединений

Место соединения деталей заклепками называется заклепочным швом.

В зависимости от характеристики и назначения заклепочного соединения заклепочные швы делят на три вида: прочные, плотные и прочнойлотные.

Прочный шов применяют для получения соединений повышенной прочности. Прочность шва достигается тем, что он имеет несколько рядов заклепок. Эти швы применяют при клепке балок, колонн, мостов и других металлических конструкций.

Плотный шов применяют для получения достаточно плотной и герметичной конструкции при небольших нагрузках.

Соединения с плотным швом выполняют обычно холодной клепкой. Для достижения необходимой герметичности шва применяют различного рода прокладки из бумаги, ткани, пропитанные олифой или суриком, или подчеканку шва.

Прочноплотные швы выполняют горячей клепкой с помощью клепальных машин с последующей подчеканкой головок заклепок и кромок листов.

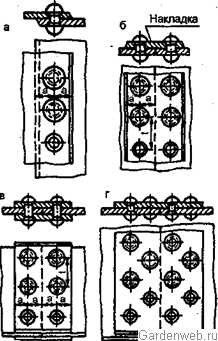

В каждом заклепочном соединении заклепки располагают в один, два и более рядов.

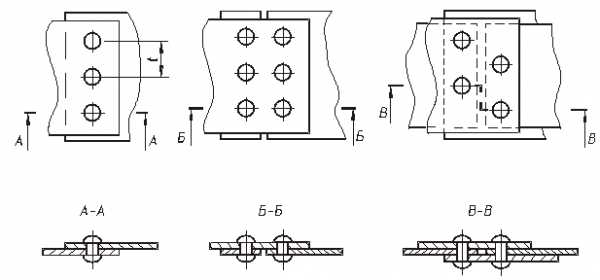

В соответствии с этим заклепочные швы делятся на однорядные, двухрядные, многорядные, параллельные и шахматные (рис. 1).

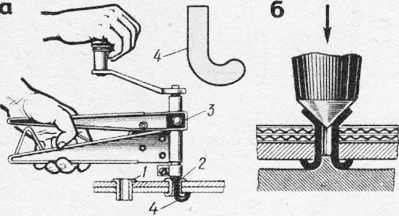

Различают клепку ручную, механизированную, при которой применяют пневматические клепальные молотки, и машинную, выполняемую на прессах одинарной и групповой клепки.

При ручной клепке применяют слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканки.

Массу молотка выбирают в зависимости от диаметра заклепки.

Поддержки являются опорой при расклепывании стержня заклепок. Форма и размеры поддержек зависят от конструкции склепываемых деталей и диаметра стержня заклепки, а также от выбранного метода клепки (прямой или обратный). Поддержка должна быть в 3—5 раз массивнее молотка.

Обжимки служат для придания замыкающей головке заклепки после осадки требуемой формы. На одном конце обжимки имеется углубление по форме головки заклепки.

Рис. 1. Заклепочные швы: а — однорядный в нахлесточном соединении; б — однорядный в стыковом соединении; в — однорядный в стыковом соединении с одной накладкой; г — двухрядные с шахматным расположением заклепок в стыковом соединении с одной накладкой

Натяжка представляет собой бородок с отверстием на конце. Натяжка применяется для осаживания листов.

Чекан представляет собой слесарное зубило с плоской рабочей поверхностью и применяется для создания герметичности заклепочного шва, дости-аемой обжатием (подчеканкой) замыкающей головки и края листа.

Работы по металлу — Виды заклепочных соединений

gardenweb.ru

Виды заклепочных соединений и инструменты и приспособления для клепки

Виды заклепочных соединений и инструменты и приспособления для клепки

Категория:

Клепка

Виды заклепочных соединений и инструменты и приспособления для клепки

Место соединения деталей заклепками называется заклепочным швом.

В зависимости от характеристики и назначения заклепочного соединения заклепочные швы делят на три вида: прочные, плотные и прочноплотные.

Прочный шов применяют для получения соединений повышенной прочности. Прочность шва достигается тем, что он имеет несколько рядов заклепок. Эти швы применяют при клепке балок, колонн, мостов и других металлических конструкций.

Плотный шов применяют для получения достаточно плотной и герметичной конструкции при небольших нагрузках.

Соединения с плотным швом выполняют обычно холодной клепкой. Для достижения необходимой герметичности шва прменяют различного рода прокладки из бумаги, ткани, пропитанные олифой или суриком, или подчеканку шва. Эти швы применяют при изготовлении резервуаров, не подвергающихся высоким давлениям (открытые баки для жидкости), некоторых других изделий.

Прочноплотный шов применяют для получения прочного и вместе с тем непроницаемого для пара, газа, воды и других жидкостей соединения, напрмер в паровых котлах и различных резервуарах с высоким внутренним давлением.

Прочноплотные щвы выполняют горячей клепкой с помощью клепальных машин с последующей подчеканкой головок заклепок и кромок листов.

В каждом заклепочном соединении заклепки располагают в один-два и более рядов.

В соответствии с этим заклепочные швы делятся на однорядные, двухрядные, многорядные, параллельные и шахватные.

Инструменты и приспособления для клепки, Различают клепку ручную, механизированную, при которой применяют пневматические клепальные молотки, и машинную, выполняемую на прессах одинарной и групповой клепки.

При ручной клепке применяют слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканки.

Массу молотка выбирают в зависимости от диаметра заклёпки:

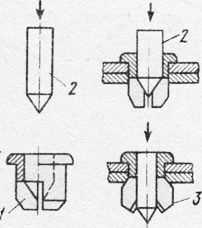

Рис. 1. Клепка взрывными заклепками

Рис. 2. Клепка трубчатыми заклепками: а — рабочий момент, б — раздача концов заклепки кернером

Рис. 3. Клепка заклепками с полым стержнем: а — конструкция заклепки, б — заклепка вставлена в отверстие склепываемых деталей, в — протягивание сердечника сквозь «пистон» и развальцовывание сердечника, г — срезание кусочками выступающей части сердечника, д — полностью оформленная заклепка

Рис. 4. Заклепка ЦАГИ

Поддержки являются опорой при расклепывании стержня заклепок. Форма и размеры поддержек зависят от конструкции склепываемых деталей и диаметра стержня заклепки, а также от выбранного метода клепки (прямой или обратный). Поддержка должна быть в 3 — 5 раз массивнее молотка.

Обжимки служат для придания замыкающей головке заклепки после осадки требуемой формы. На одном конце обжимки имеется углубление по форме головки заклепки.

Натяжка представляет собой бородок с отверстием на конце. Натяжка применяется для осаживания листов.

Чекан представляет собой слесарное зубило с плоской рабочей поверхностью и применяется для создания герметичности заклепочного шва, достигаемой обжатием (подчеканкой) замыкающей головки и края листа.

Реклама:

Читать далее:

Ручная клепка

Статьи по теме:

pereosnastka.ru

4.4. Виды заклепочных соединений

Заклепочное соединение может быть подвижным и неподвижным. Если просверливаются две и более детали, которые затем подвижно скрепляются посредством заклепки, то полученное соединение называют подвижным заклепочным (рис. 4.7а), а процесс его выполнения – подвижной или свободной клепкой. Посредством глухой клепки (рис. 4.7б) монтируемые части соединяют неподвижно.

а б

Рис. 4.7. Виды заклепочных соединений:

а – подвижное соединение; б – неподвижное соединение

По расположению заклепок в соединениях различают однорядные (рис. 4.8а) и многорядные заклепочные швы с цепным (рис. 4.8б) или шахматным (рис. 4.8в) расположением заклепок.

В многорядных швах заклепки располагают, как правило, в шахматном порядке с целью более равномерной нагрузки швов, а также для облегчения установки заклепок. Увеличение числа швов свыше трех повышает прочность незначительно. Вследствие ослабляющего влияния отверстий прочность заклепочных соединений меньше прочности целого материала.

а б в

Рис. 4.8. Виды заклепочных соединений

в зависимости от расположения заклепок

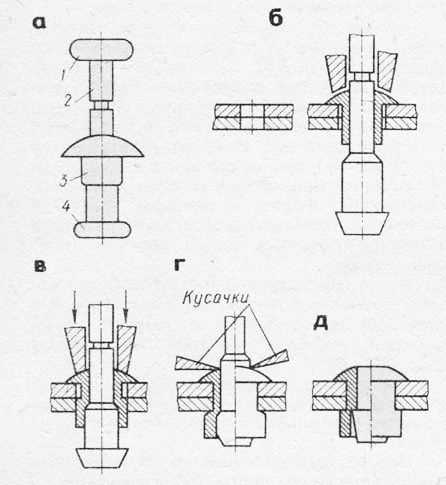

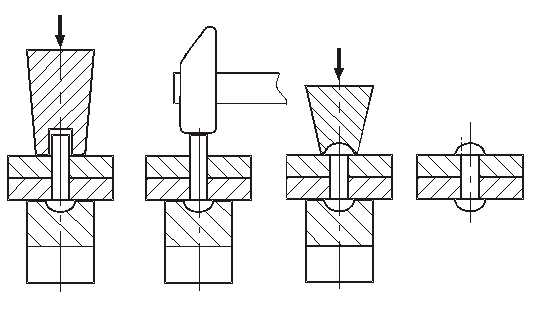

4.5. Процесс клепки

Процесс клепки состоит из следующих последовательных операций:

— разметка центров отверстий;

— сверлений отверстий;

— раззенковка отверстий под потайную головку;

— ввод заклепки (снизу) в отверстие;

— расклепка заклепки.

Основными инструментами для клепки является обжимка (оправка, пуансон), молоток и наковальня-поддержка. В некоторых случаях используется натяжка, которая служит для сжатия склепываемых деталей. Она представляет собой стальной стержень с отверстием на торцевой части, диаметр и глубина которого должна быть несколько больше выступающей части заклепки. Обжимка служит для оформления замыкающей части головки и имеет такую же конструкцию, как и натяжка, но вместо отверстия в ней имеется лунка по форме головки.

В начале процесса детали подгоняют (правка, припиловка, удаление заусенцев), размечают отверстия под заклепки, накернивают центры и сверлят отверстия. При сверлении следует учитывать разбивку отверстия, которая происходит даже при правильной заточке сверла. Разбивка отверстий увеличивается в зависимости от вязкости металла, скорости сверления и диаметра отверстий.

Если заклепкой необходимо соединить три детали, сначала просверливают отверстия во внешних деталях, между ними вводят внутреннюю деталь и размечают на ней место для сверления. Затем внутреннюю деталь вынимают и просверливают в ней отверстие. Таким образом, уменьшается возможность взаимного смещения деталей при клепке.

После сверления снимают фаски или раззенковывают отверстия под потайные головки. Заклепку вставляют в отверстия, заводя ее снизу, под нее ставят наковальню-поддержку. Ударяя молотком по натяжке, плотно сжимают склепываемые детали (рис. 4.9а). Затем расклепывают стержень заклепки. При этом стремятся, чтобы количество ударов было минимальным, т.к. металл нагартовывается и теряет пластичность. Сначала сильными и точными ударами осаживают стержень (рис. 4.9б), затем боковыми ударами формируют головку и окончательно оформляют ее обжимкой (рис. 4.9в).

Можно сразу на выступающий конец стержня накладывать обжимку и, ударяя по ней, одновременно расклепывать и оформлять головку. Однако при таком способе возможно смещение головки относительно оси заклепки.

а б в г

Рис. 4.9. Стадии процесса клепки:

а – сжатие склепываемых деталей; б – осадка стержня заклепки;

в – формирование замыкающей головки; г – готовая заклепка

studfiles.net

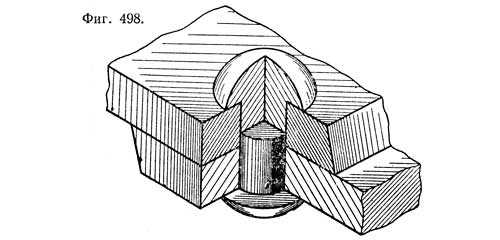

Соединения заклёпочные

Соединения при помощи заклепок являются неразъемными соединениями (см. фиг. 498). Заклепка представляет собой цилиндрический стержень, на одном конце которого находится головка.

Заклепки различают по форме и размерам головки, а также по назначению (фиг. 499).

При склепывании деталей заклепки располагают рядами. Совокупность рядов составляет заклепочный шов.

Различают следующие типы заклепочных соединений:

а) Внахлестку (фиг. 500), когда склепываемые элементы накладывают один на другой.

б) В стык с одной (фиг. 501) или двумя накладками (фиг. 502).

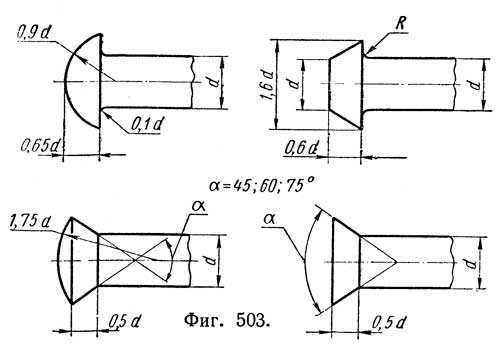

Головки заклепок могут быть вычерчены по относительным размерам в зависимости от диаметра стержня заклепки (фиг. 503).

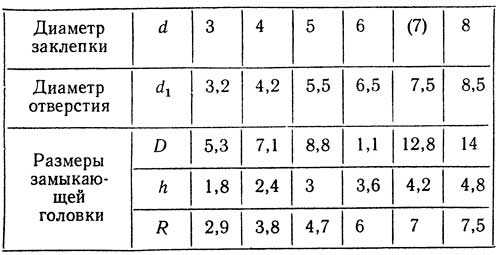

1. Размеры заклепок. При выборе размеров заклепок в зависимости от толщины склепываемого материала можно руководствоваться табл. 34 — 37 и фигуры 504, 505.

Размеры заклепок в мм Таблица №34.

Толщина скрепляемого материала в мм Таблица №35.

Размеры заклепок в мм Таблица №36.

Толщина скрепляемого материала в мм (Таблица №37).

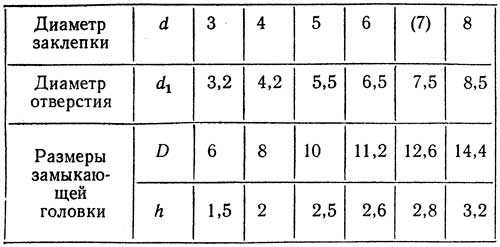

2. Расположение заклепок. В прочных заклепочных швах (балках, фермах, рамах и т. д.):

а) При рядовом расположении заклепок шаг заклепок t ≥ Зd;

б) При шахматном расположении расстояние между центрами заклепок по диагонали ta ≥ 3,5d

в) Расстояние от центра заклепки до свободной кромки по направлению действия силы t1 ≥ 2d при необрезных кромках и t1 = 1,5d при обрезных;

г) Расстояние до свободной кромки в направлении, перпендикулярном к действию силы: t2 ≥ 1,5d при необрезных кромках и t2 ≥ 1,2d при обрезных кромках (фиг. 506).

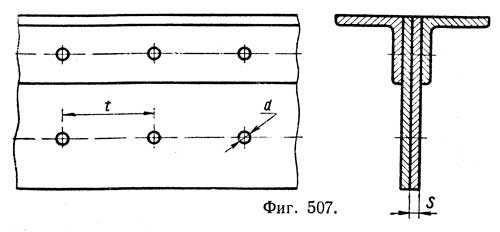

В крайнем ряду при наличии окаймляющего уголка и в среднем ряду t ≤ 16d или t ≤ 24S при растяжении, t ≤ 12d или t ≤ 16S при сжатии (фиг. 507).

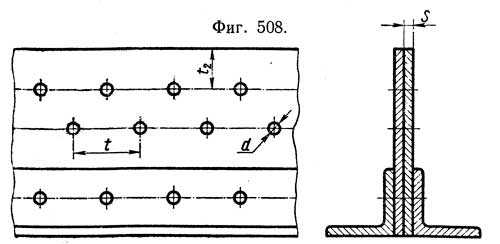

В крайнем ряду при отсутствии окаймляющего уголка t ≤ 8d или t ≤ 12S при растяжении и сжатии. Наибольшее расстояние центра заклепки от края листа t2 ≤ 4d или t2 ≤ 8d при растяжении и сжатии (фиг. 508).

В таблицах 38 — 40 приведены данные размещения осей заклепок для прочных швов в прокатных профилях.

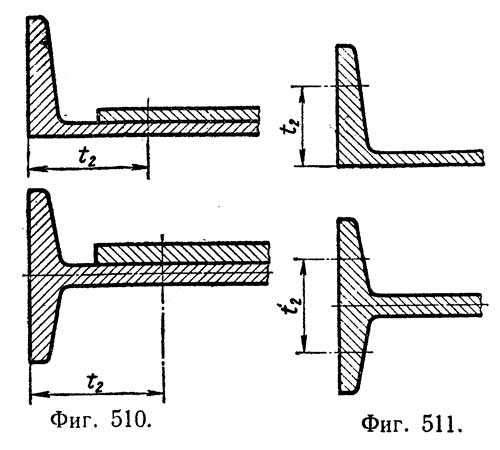

Размещение осей заклепок в уголках (фиг. 509) Таблица №38.

Размещение осей заклепок по стенке двутавров и швеллеров (фиг. 510) Таблица №39.

Размещение осей заклепок по полкам двутавров и швеллеров (фиг. 511) Таблица №40.

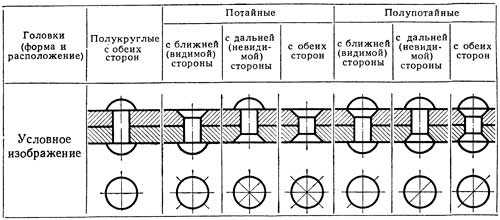

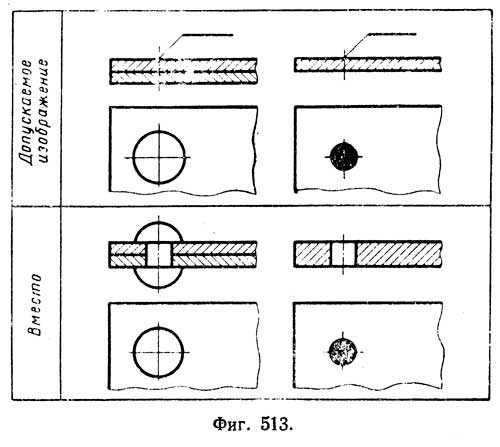

3. Условное изображение заклепок на чертежах. В тех случаях, когда на чертежах не требуется указывать диаметры заклепок, а необходимо показать форму головок, следует заклепки изображать условно в соответствии с таблицей 41. Для указания только размещения заклепок следует применять условное изображение в виде знака.

Условные изображения заклепок Таблица №41.

Если заклепки имеют различные диаметры и длины, то на чертеже следует указывать:

а) Для наиболее распространенных размеров подписью по типу: Все заклепки d X Ɩ кроме оговоренных’, например, Все заклепки 13 X 45, кроме оговоренных.

б) Для заклепок с оговариваемыми размерами указать и их размеры около изображения по типу фиг. 512.

Отверстия для заклепок, которые должны быть просверлены при монтаже, следует пояснять надписью: Сверлить по месту, Сверлить при монтаже и т. д. Если отверстия имеют различные размеры, необходимо на чертеже дать соответствующие указания. При изображении на чертежах отверстий и заклепок, оси которых параллельны плоскостям проекций, допускается выполнять их в виде осевых линий (фиг. 513).

На выносках могут быть указаны их размеры и другие данные. На фигуре 514 приведен пример чертежа узла, детали которого соединены при помощи заклепок.

Зубчатые передачи…..

www.viktoriastar.ru

Заклёпочное соединение — это… Что такое Заклёпочное соединение?

Двухрядное заклёпочное соединение внахлёстку (внакрой)Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок. На современном этапе развития технологии уступает место сварке и склеиванию, обеспечивающим большую производительность и более высокую прочность соединения. Однако, по-прежнему находит применение по конструктивным или технологическим соображениям: в соединениях, где необходимо исключить изменение структуры металла, коробление конструкции и перегрев расположенных рядом деталей; соединение разнородных, трудно свариваемых и не свариваемых материалов; в соединениях с затруднительным доступом и контролем качества; в случаях, когда необходимо предотвратить распространение усталостной трещины из детали в деталь.

Применяют в основном в авиа- и судостроении, металлоконструкциях и других изделиях с внешними нагрузками, действующими параллельно плоскости стыка.

Виды заклёпочных соединений

Заклёпочные соединения делятся на:

- прочные (рассчитанные только на восприятие и передачу силовых нагрузок),

- плотные (герметичные) (обеспечивают герметичность конструкций в резервуарах с невысоким давлением),

- прочноплотные (восприятие силовых нагрузок и герметичность соединения).

По конструкции заклёпочные соединения делятся на однорядные и многорядные с цепным или шахматным расположением заклёпок, а в зависимости от количества плоскостей среза — одно- и многосрезные[1].

По характеру воздействия нагрузки на заклёпочное соединение — швы с поперечной нагрузкой, перпендикулярной оси заклёпок, и продольной, параллельной оси заклёпок.

Заклёпочные соединения по конструкции близки к паянным, сварным и клеевым соединениям. Наиболее распространены соединения внахлёстку (внакрой) и встык со стыковыми планками[1].

Герметичность соединения обеспечивается нанесением различных герметиков на поверхность стыка или подкладыванием под стык различных пластичных материалов. Заклёпки герметичных соединений имеют усиленные головки.

В зависимости от требований к поверхности, заклёпки могут иметь полукруглую головку, потайную, полупотайную или плоскую (в процессе клёпки для создания внутренних усилий сжатия, которые снижают возможность усталости материала).

Заклёпки изготовляют для разных способов установки. Для односторонней клепки существует множество видов заклёпок, в том числе отрывные и взрывные. Обычная клёпка может выполняться, когда наковаленка-поддержка находится с лицевой стороны и, когда наковаленка находится с тыльной стороны. Последний способ стал наиболее распространенным, поскольку требует меньшей массы наковаленки-поддержки.

Способ соединения

В предварительно подготовленные отверстия в деталях (пакете листов) вставляют заклепки. После производится осадка (клёпка) специальным инструментом второй замыкающей головки.

В процессе клёпки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, часто приводящее к образованию натяга.

Недостатки заклёпочных соединений

- Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти 20-го века в СССР на авиационные заводы специально нанимались худощавые юноши и девушки, способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

- Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

- Необходимость специальных мер для герметизации. Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин. Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

- Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Преимущества заклёпочных соединений

- Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

- Позволяет соединять не поддающиеся сварке материалы. Бытовое устройство для установки отрывных заклёпок — «заклёпочник»

В последнее время эти преимущества нивелируются тем, что появились достаточно прочные сплавы, поддающиеся сварке, появились синтетические клеи, позволяющие получить у клеевого шва прочность не хуже, чем у основного материала. На смену алюминиевым сплавам пришли композиты, в которые на стадии изготовления вклеивают металлические закладные элементы.

Инструменты и приспособления для клёпки

В последнее время клепальный пневмомолоток и наковальня-поддержка всё чаще вытесняется другим оборудованием. Это — пневмоклещи, клепальный пресс. Клепальные прессы с ЧПУ (числовым программным управлением) позволяют с высокой производительностью изготовлять крупные панели для фюзеляжей и крыльев самолётов.

Примечания

- ↑ 1 2 Скобейда А. Т., Кузьмин А. В., Макейчик Н. Н. Детали машин и основы конструирования: Учебн. / Под общ. ред. А. Т. Скойбеды. — Мн.: Вышэйшая школа, 2000. — С. 106—111. — 584 с. — 3000 экз. — ISBN 985-06-0081-0

Литература

- Орлов П. И. Кн. 2 // Основы конструирования: Справочно-методическое пособие. В 2-х кн. — 3-е исправл. — М.: Машиностроение, 1988. — С. 544. — ISBN 5-217-00223-9

- Под ред. Ишлинский А. Ю. Новый политехнический словарь. — М.: Большая Российская энциклопедия, 2003. — С. 671. — ISBN 5-7107-7316-6

- Анурьев В. И. Справочник конструктора-машиностроителя: В 3 т. / Под ред. И. Н. Жестковой. — 8-е изд., перераб. и доп.. — М.: Машиностроение, 2001. — ISBN 5-217-02962-5

- Скобейда А. Т., Кузьмин А. В., Макейчик Н. Н. Детали машин и основы конструирования: Учебн. / Под общ. ред. А. Т. Скойбеды. — Мн.: Вышэйшая школа, 2000. — С. 106—111. — 584 с. — 3000 экз. — ISBN 985-06-0081-0

dik.academic.ru

Основные типы заклёпок и методы клёпки. — КиберПедия

Процесс клепки широко применяется в авиационной промышленности и относится к трудоёмким процессам. Характеризуется большим объёмом ручных работ и состоит из следующих операций: 1)сверление отверстий,2) зенкование или штамповка гнезда под потайную головку, 3)установка заклёпки 4) формирование замыкающей головки заклёпки,5)контроль Рис.5.18.

Рис.5.18

Соединяемые детали плотно прижимают друг к другу усилием Q и формируют замыкающую головку. Величина выступающей части заклёпки = 1,2d.

Заклепки изготавливают из алюминиевых сплавов и сталей с выступающей , полупотайной или потайной головками.

Обычно применяется холодная клёпка , которая обеспечивает лучшее заполнение отверстия стержнем заклёпки и не снижает механических свойств материала, а также облегчает производство самих работ. Как правило, в конструкции, заклёпки работают на срез.

Заклепки с потайной головкой применяют в соединениях находящихся в воздушном потоке, что позволяет снизить аэродинамическое сопротивление.

Обеспечение надежного крепления листового материала заклёпками с потайной головкой достигается при выполнении следующих условий. Толщина листа больше или равна высоте h головки. В случае если меньше h необходимо сделать выдавку под головку заклёпки.(рис.5.19).

Рис 5.19.

Для сверления и зенкования отверстий в панелях больших габаритов, с большим количеством отверстий, используют специальные сверлильно-зенковальные станки. Длина заклёпки определяется толщиной пакета соединяемых деталей и выступающей части .Величина l =1.3d диаметра заклёпки при этом высота замыкающей головки будет h=0.4d,в каждом конкретном случае, величина определяется формой замыкающей головки.

Для образования замыкающей головки применяется ударная или прессовая клёпка. При ударной клёпке в качестве рабочего инструмента применяют пневматические молотки и поддержки, при прессовой — пресс и специальные приспособления. На схеме Рис.5.20 приведена схема основных методов клёпки.

Рис.5.20

Применение обычных заклёпок требует создание конструкций, которые позволяют обеспечить двухсторонний подход к заклёпке. С одной стороны должен быть обеспечен свободный доступ поддержки , формирующей замыкающую головку, с другой подвод инструмента.

В случае, если конструкция не обеспечивает указанных условий, применяются специальные заклёпки к ним относятся: 1) Стержневые; 2)Взрывные; 3)Закладные.

Стержневые заклёпки применяются в высоконагруженных соединениях. Стержень заклёпки выполняют из высокопрочной стали и устанавливают в отверстие с натягом, а замыкающую головку формируют завальцовкой колец из пластичного материала Рис.5.21.

Рис 5.21

В ряде случаев при соединении деталей не всегда можно обеспечить двухсторонний подход к заклёпке, чтобы сформировать замыкающую головку. В таких случаях применяют односторонние заклёпки: к ним относятся взрывные и закладные. В тело взрывной заклёпки закладывают заряд, который срабатывает при её нагреве. При срабатывании заряда образуется замыкающая головка. Рис .5.22.

Рис.5.22 Рис.5.23

Наиболее часто применяются закладные заклёпки с центральным стержнем или прошивкой. Чаще всего применяют вытяжные формирующие прошивки. Заклёпку вместе с заведённой в неё прошивкой вставляют в отверстие головкой наружу. Опираясь на головку специальными клещами вытягивают прошивку, формируя замыкающую головку. Прошивка имеет кольцевую канавку, по которой происходит её разрушение после формирования замыкающей головки Рис.5.23..

Виды заклёпочных соединений

Заклёпочные соединения целесообразно нагружать только на сдвиг, разгружая его от действия изгибающих моментов, вызывающих односторонний изгиб стержней заклёпок.

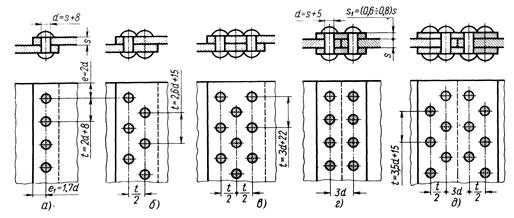

Заклёпочные соединения выполняют в нахлёст, в стык с одной или двумя накладками. Для соединения листовых материалов применяют однорядные

(рис. 5.24 а), двухрядные (рис.5.24. б,г) и многорядные соединения (рис.5.24,д). В двухрядных и многорядных швах заклёпки, как правило,

располагают в шахматном порядке. При шахматном расположении более равномерно распределяются напряжения по заклёпкам.

L = Н + L1 длина заклёпки.

S = толщина листа. S1 = толщина накладки.d = диаметр заклёпки.

Рис.5.24

Н — толщина пакета, L1 — длина выступающей части заклёпки, зависит от формы замыкающей головки и колеблется в диапазоне от 0,6d до 1,2d.

Шаг между заклёпками t = (3 – 12) d

Расстояние от края е1 = (1.5 – 2)d

Технологические требования к заклёпочным соединениям.

1.В каждом соединении должно быть использовано минимальное количество разновидностей заклёпочных соединений, а также типоразмеров заклёпок и их видов.

2. Должен быть обеспечен двухсторонний подход инструмента к заклёпке.

3. Конструкция соединения должна обеспечивать возможность применения прессовой клёпки, что обеспечивает снижение заболеваемости рабочих и повышение качества соединения.

4. Шаг между заклёпками должен соответствовать стандартным величинам (12,5; 15; 17,5; 20;25; 30;35;40;50;60 и т.д.)

5. Нельзя располагать материал более прочный между менее прочными Рис 7.8.

Рис.8.8

Рис. 8.9

6.Расположение замыкающей головки производить на более толстой детали или на детали изготовленной из более прочного материала.

7.При клёпке тонкостенных деталей замыкающие головки необходимо чередовать с закладными. Рис .8.9.

8. При клёпке алюминиевых сплавов нельзя применять стальные заклёпки.

cyberpedia.su