Виды заклепочных соединений. | МеханикИнфо

Заклепочные соединения относятся к неразборным или глухим соединениям. При этом соединения двух деталей осуществляется с помощью металлического стержня в форме цилиндра с головкой на одном конце. Этот металлический стержень называется заклепкой.

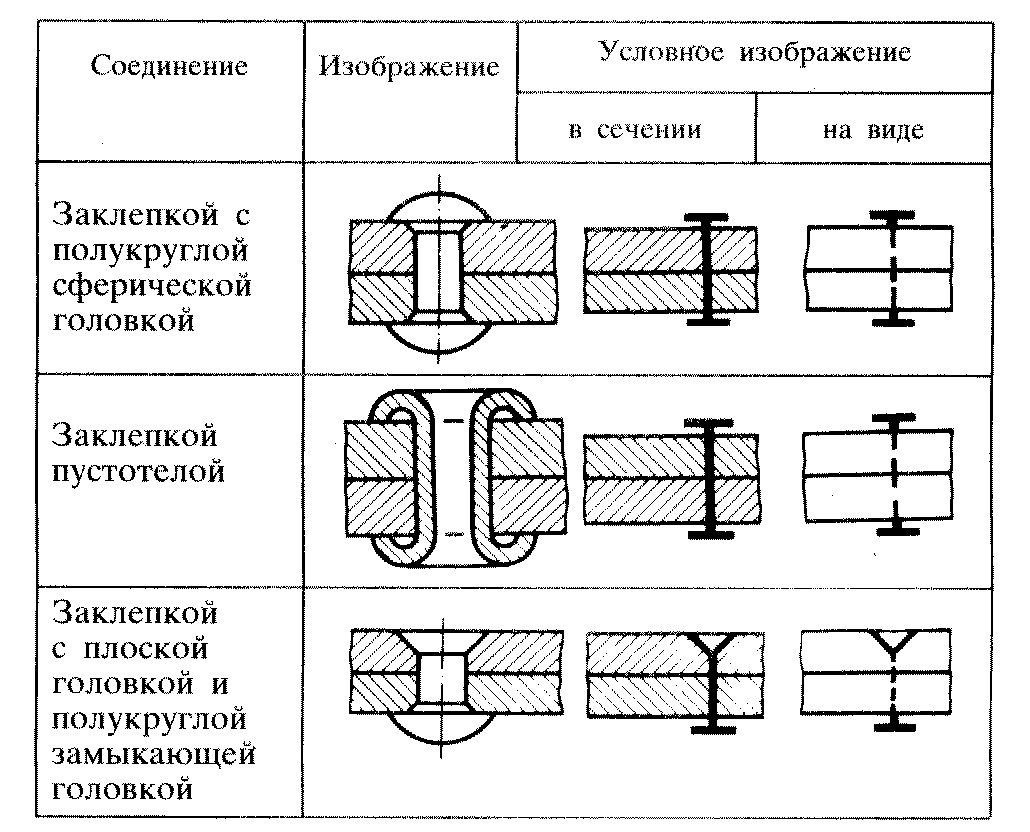

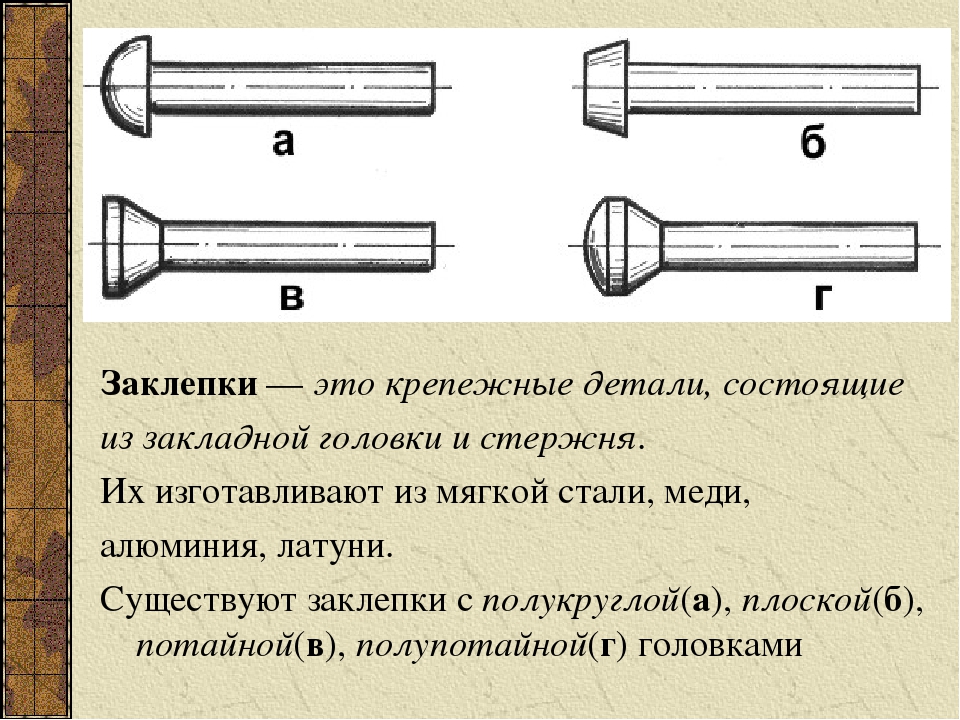

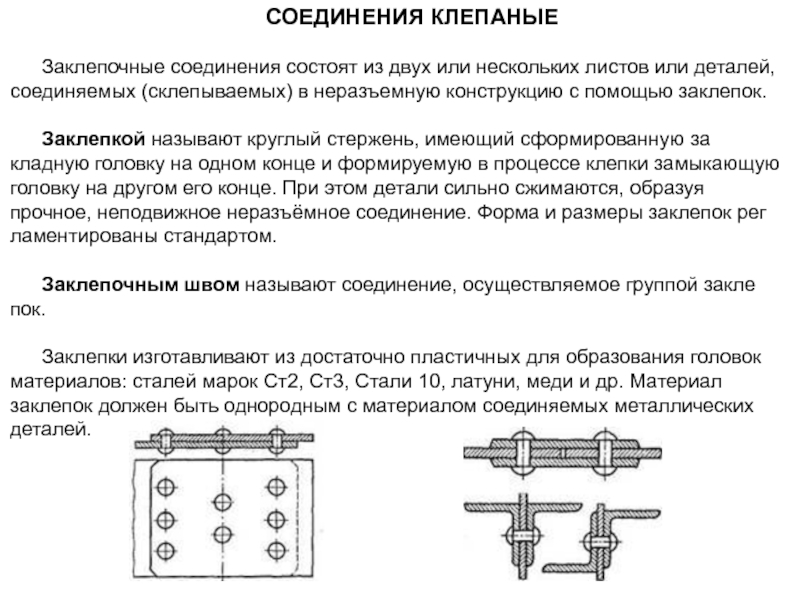

По форме головок заклепки различают (рис. 1):

- с полукруглой;

- конусной;

- цилиндрической;

- потайной;

- полупотайной головкой;

- бочкообразной головкой и коническим подголовком.

Рис. 1 Виды заклепок:

а, б — с полукруглой головкой; в — с конусообразной головкой; г — с цилиндрической головкой; д — с конической потайной головкой; е — с полупотайной головкой; ж — с бочкообразной головкой; з — с бочкообразной головкой и конусообразным подголовком

Читайте другую мою статью: размеры и вес стальных заклепок по ГОСТ 10299-80.

Выполнение заклепочных соединений.

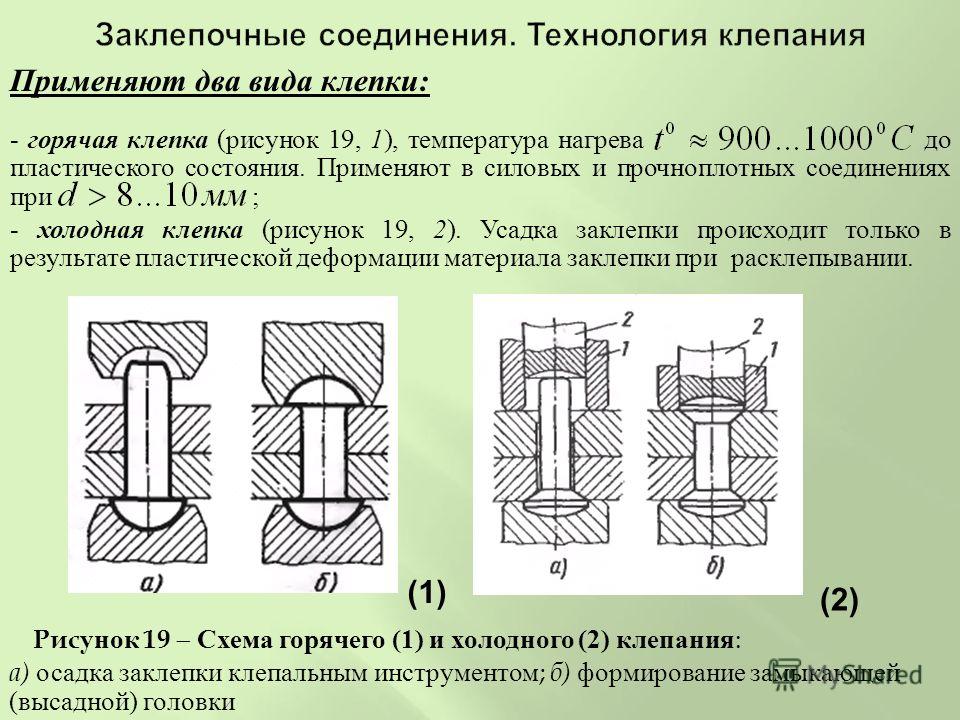

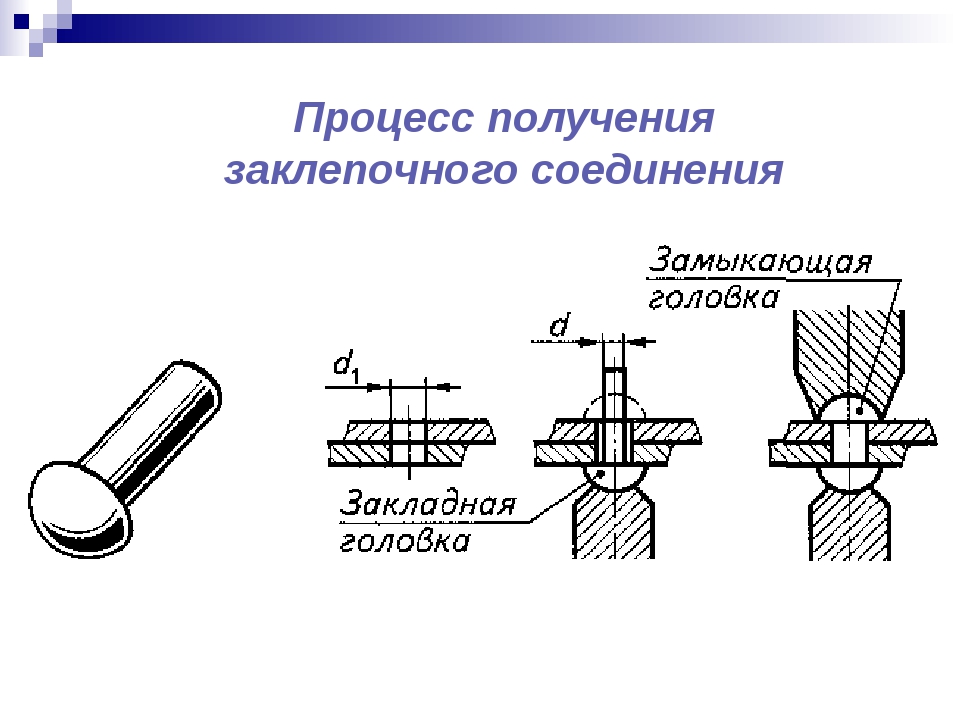

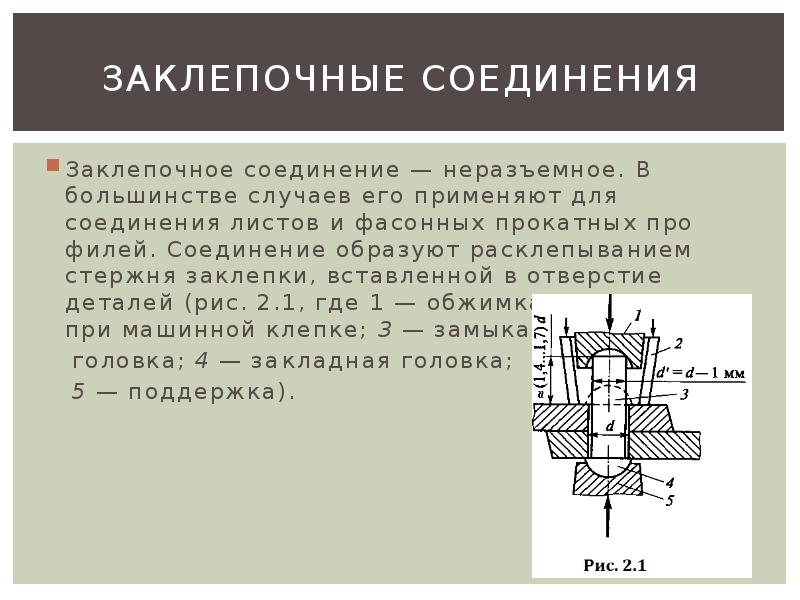

Операция клепки заключается в следующем. В отверстие, проходящее через соединяемые детали, вставляется нагретая или холодная заклепка, один конец которой несколько выступает над поверхностью детали. Выступающий из отверстия стержень ударами или давлением осаживается, и образуется вторая заклепочная головка. Первая головка заклепки называется природной или закладной, я вторая, образуемая в процессе клепки — замыкающей.

Материалы для изготовления заклепок.

Материалом для заклепок служит мягкая тонковолокнистая и мелкозернистая сталь. Стальные сосуды и котлы клепаются стальными заклепками, медные — медными.

Ручная и пневматическая клепка.

Ручная клепка

осуществляется специальными клепальными молотками, пневматическая – пневматическими клепальными молотками. Машинная клепка выполняется переносными либо постоянными электрическими, гидравлическими или пневматическими клепальными машинами.

Вставленная в отверстие заклепка подпирается со стороны природной головки неподвижной поддержкой, а выступающий за поверхность детали второй конец стержня осаживается ударами мoлотка или давлением поршня клепальной машины.

Осаживание стержня заклепки заканчивается образованием замыкающей головки. Сначала по всей длине заклепочного шва, в промежутках между сборочными болтами, ставят несколько заклепок, а затем ставят остальные и только после этого заменяют сборочные болты заклепками. Если клепку вести по порядку с одного конца шва до другого, то даже вследствие небольших неточностей в клепке отверстия окажутся смещенными.

Листы с пробитыми отверстиями при сборке располагают расширенной частью отверстий наружу. При таком расположении заклепка лучше заполняет отверстие (рис. 2).

Рис. 2. Соединения листов:

а — правильное; б — неправильное.

Диаметр заклепки выбирают с расчетом, чтобы нагретый стержень заклепки туго входил в отверстие. Для этого заклепки изготовляют из калиброванного металла, а отверстие калибруют развертками.

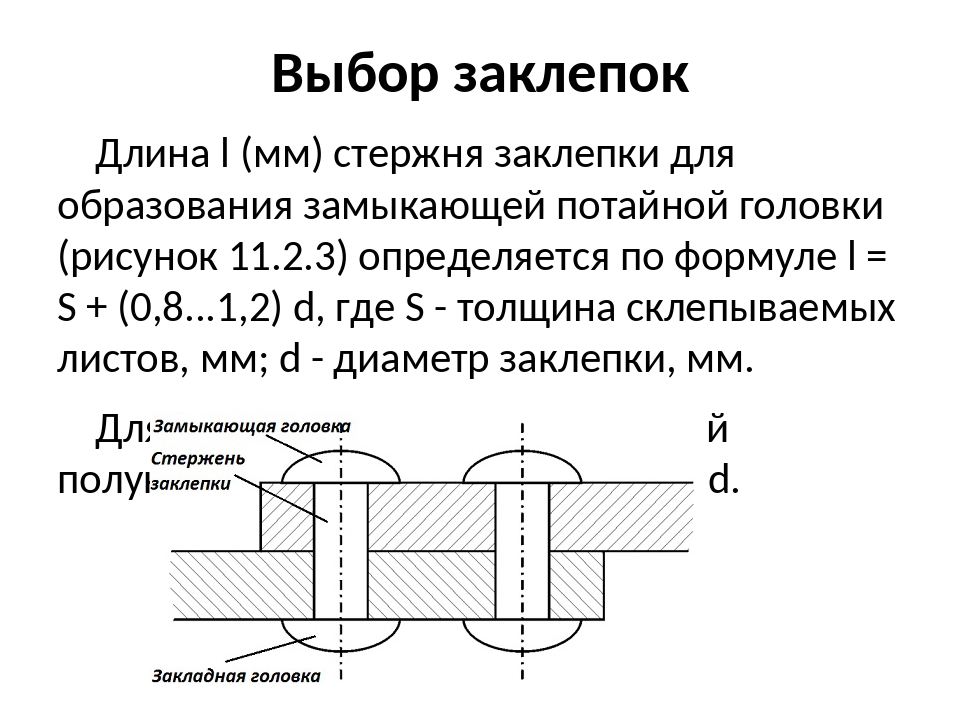

Как определить длину стержня заклепки?!

Длина стержня определяется по формуле:

l = δ + δ1 + … + δn + 1,5d,

Где:

δ — толщина склепываемых листов;

d — диаметр заклепки.

Длина 1,5d соответствует длине заклепочной головки с прибавлением на усадку стержня при заполнении отверстия. Расстояние центра заклепочного отверстия от кромки склепываемого листа достаточно иметь 1,5 диаметра заклепки, но, учитывая требования прочности, принимают:

1,5d для листов толщиной менее 20 мм;

1,5d + 5 мм для листов толщиной 20—30 мм;

1,5d + 10 мм для листов толщиной свыше 30 мм.

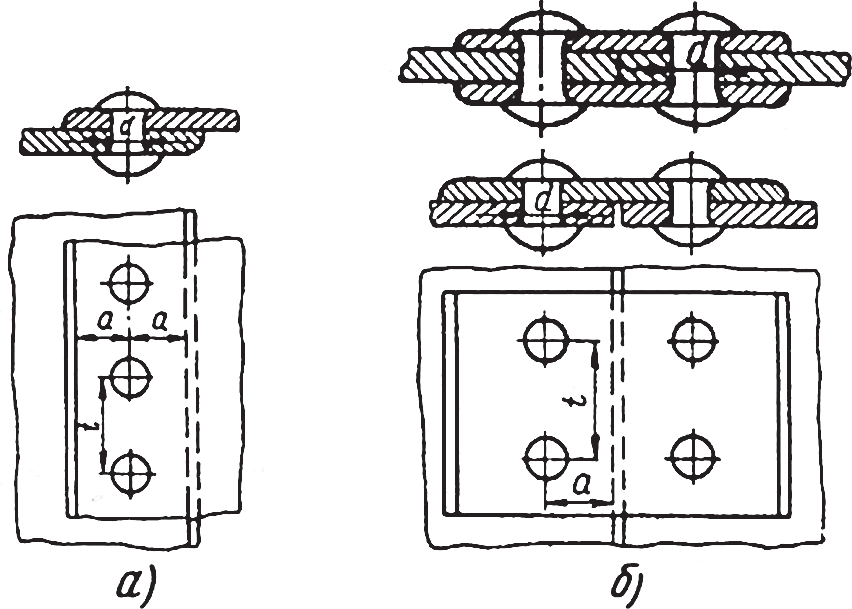

Расстояние между центрами заклепок принимают до 6d, но не менее 2d (рис. 3).

Рис. 3. Расстояние между цент рами заклепок.

Рядовая и разрозненная клепка при монтажных работах является наиболее сложной, так как чаще всего она происходит сбоку и на большой высоте. Работы выполняются с лесов и подмостков, которые стесняют движения рабочего. Также при клепке некоторых узлов количество заклепок ограничено и расположены они на разной высоте и больших расстояниях друг от друга. Все эти условия усложняют работы по заклепке.

Статья оказалась Вам полезной?! Поделитесь с друзьями в социальных сетях!!!

Виды заклепочных соединений — Inzhener-Info

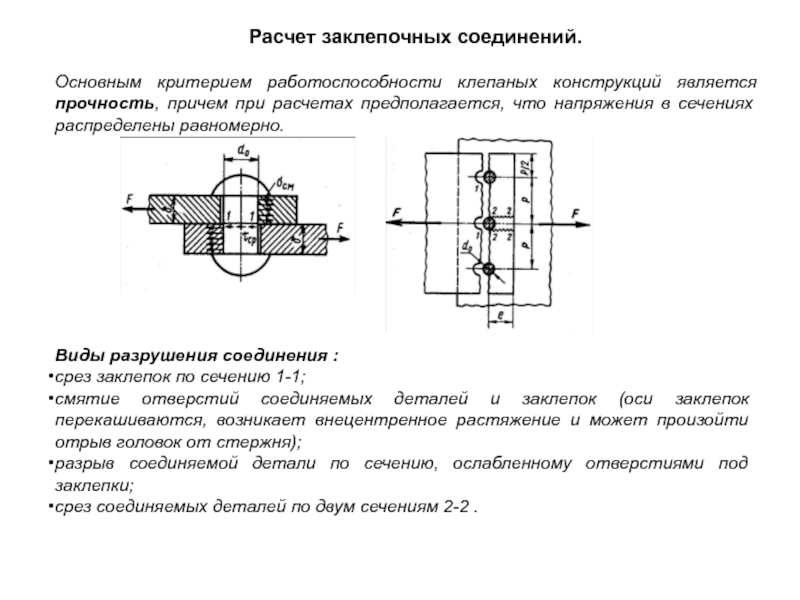

Заклепочное соединение целесообразно нагружать только на сдвиг, разгружая его от действия изгибающих моментов, вызывающих односторонний изгиб стержней заклепок. Возникающие при изгибе напряжения разрыва, складываясь с растягивающими напряжениями, возникающими при склепывании, перегружают стержень и головки заклепки.

В соединениях по рис. 24, а, б под действием растягивающих сил возникает изгибающий момент, приблизительно равный произведению растягивающей силы на толщину материала (виды з, и). Этот момент отчасти погашается сопротивлением изгибу листов, а частично передается на заклепки.

В соединении с двумя накладками (вид в) изгибающий момент вследствие центрального приложения сил не возникает. Кроме того, это соединение двусрезное; благодаря удвоенному числу поверхностей трения сопротивление сдвигу здесь в 2 раза больше, чем в конструкциях (а, б).

Конструкция (г) с отбортованными кромками нерациональна, так как при растяжении заклепки подвергается изгибу.

В угловых соединениях (вид д) с отбортованной кромкой, применяемых иногда для присоединения днищ к обечайкам резервуаров, содержащих газы или жидкости под давлением, деформация стенок резервуаров вызывает изгиб заклепок.

Рациональнее соединения (е, ж), где заклепки работают преимущественно на сдвиг и лишь в незначительной степени — на изгиб. Изгиб тем меньше, чем меньше деформация днища и ближайших к шву стенок обечайки под действием внутреннего давления, т. е. чем ближе заклепки расположены к углу жесткости системы (чем меньше расстояние l заклепки от плоскости днища).

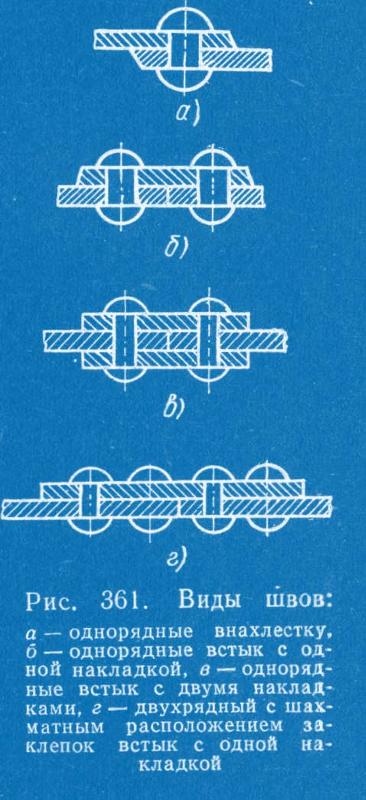

Применяют однорядные (рис. 25, а, г), двухрядные (б, д) и многорядные (в) соединения. В двухрядных и многорядных швах заклепки, как правило, располагают в шахматном порядке с целью более равномерной нагрузки швов, а также для облегчения установки заклепок.

На рис. 25 приведены применяемые в конструкциях общего назначения эмпирические зависимости значений шага (t) и расстояний (е), (е1) от диаметра заклепки (d).

Вследствие ослабляющего влияния отверстий прочность заклепочных соединений меньше прочности целого материала.

Относительная прочность соединений, выраженная в долях прочности целого материала, приведена в таблице.

Увеличение числа швов свыше трех повышает прочность незначительно.

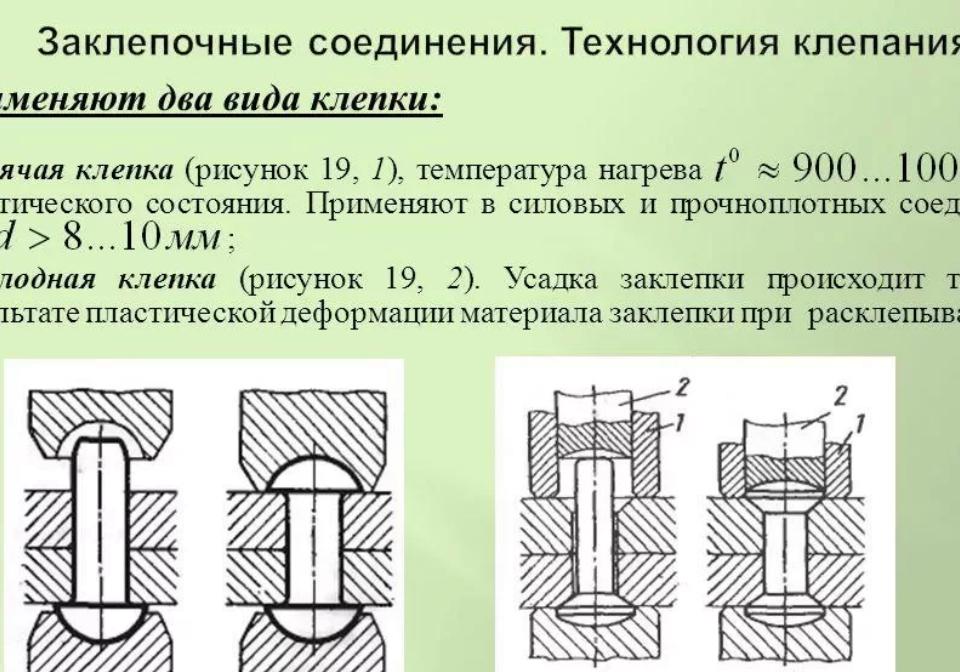

По функциональному признаку различают прочные швы, применяемые в силовых конструкциях, и прочноплотные швы, обеспечивающие наряду с восприятием сил герметичность соединения и применяемые при изготовлении конструкций резервуарного типа. Для прочноплотных швов применяют заклепки с усиленными головками, обычно с коническими подголовками, обеспечивающими герметичность посадки заклепки в отверстии. Заклепки в прочностных соединениях, работающих при высоких температурах, ставят в горячем состоянии независимо от толщины склепываемых деталей. Швы обычно делают двух- или трех рядными.

Заклепки в прочностных соединениях, работающих при высоких температурах, ставят в горячем состоянии независимо от толщины склепываемых деталей. Швы обычно делают двух- или трех рядными.

Герметичность стыка обеспечивают дополнительными средствами, например, смазыванием поверхностей стыка перед склепыванием уплотнительными составами (сурик, разведенный на масле, мази на основе отверждающихся синтетических смол и т. д.). Следует, однако, иметь в виду, что уплотняющие мази, уменьшая коэффициент трения на поверхности стыка, снижают прочность соединения на сдвиг, поэтому мазь лучше наносить не по всей поверхности стыка, а узкой полоской, например, змейкой с обходом отверстий под заклепки.

В соединениях, работающих при высоких температурах, применяют силоксановые эмали с металлическими порошками (Al, Zn), выдерживающие температуру до 600°С.

Другой способ уплотнения — установка на стыке тонких проволок из мягких металлов, расплющиваемых при клепании.

Хорошие результаты дает покрытие предварительно зачищенных поверхности стыка пластичными металлами, наносимыми гальванически или газопламенным напылением. Наибольшей термостойкостью обладают покрытия медью и никелем.

Металлические покрытия увеличивают прочность соединения, так как при повышенной температуре и высоком давлении, существующих на поверхности стыка, происходит взаимодиффузия металлов покрытия с образованием металлического слоя промежуточной структуры.

Иногда применяют подчеканку кромок соединения (рис. 26, а) со скосом кромок под углом 15—20°.

Подчеканенные швы сохраняют герметичность в эксплуатации лишь при условии достаточной жесткости соединения. При недостаточной жесткости герметичность соединения, особенно в условиях циклической нагрузки, быстро нарушается в результате периодической деформации стыка.

Практикуемый иногда способ герметизации путем подварки кромок соединения легким сварным швом (рис. 26, б) нельзя считать рациональным. Жесткость сварных швов, даже малого сечения, значительно больше жесткости заклепочных швов. Вследствие этого сварной шов воспринимает силы, действующие на соединение. Прочность шва и определяет прочность соединения. В таких случаях лучше переходить целиком на сварное соединение швом нормального сечения.

Вследствие этого сварной шов воспринимает силы, действующие на соединение. Прочность шва и определяет прочность соединения. В таких случаях лучше переходить целиком на сварное соединение швом нормального сечения.

Заклепочные соединения – виды и характеристики, достоинства и недостатки

Время прочтения статьи: 20 минут

Автор статьи: pkmetiz.ru

Заклепочное соединение деталей получило широкое применение в строительстве, машиностроении, приборостроении и многих других отраслях. Заклепки — это широкая категория метизов, которые позволяют создавать прочные и жесткие неразъемные соединения. Монтажные узлы рассчитаны на высокую долговечность при значительных эксплуатационных нагрузках. Разберем основные особенности, достоинства и недостатки заклепочных соединений.

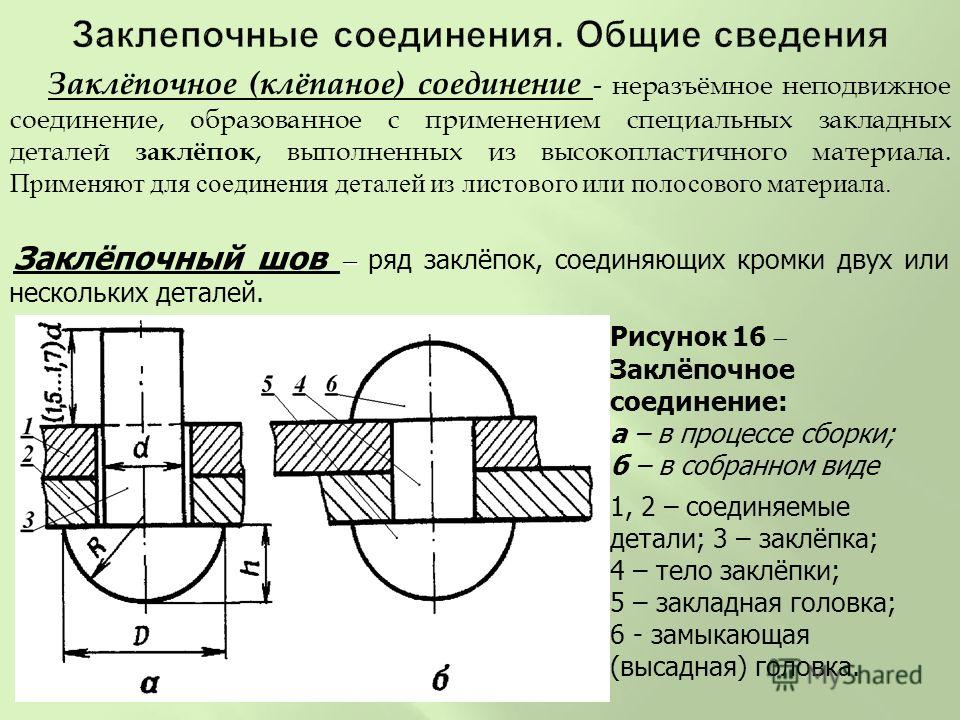

Заклепочное соединение — особенности строения

Заклепочные соединения относятся к неразъемным соединениям, которые используются для сопряжения элементов конструкций из разных материалов. Как правило, они служат для скрепления деталей из листового металла. Заклепочное соединение состоит из двух или более сопрягаемых деталей и заклепки, которая создает усилия, удерживающие вместе соединительные элементы. Заклепка вставляется в соосные монтажные отверстия, выполненные в сопрягаемых изделиях методом сверления или продавливания. Метод выполнения отверстий выбирают в зависимости от материала деталей и их толщины.

Заклепка состоит из следующих частей:

- стержень круглого сечения;

- закладная головка, выполненная в процессе изготовления крепежного элемента;

- замыкающая головка, которые формируется в процессе клепки.

Это классическая конструкция простой заклепки, которая имеет широкое применение. Также для монтажа отдельных узлов разработано значительное число видов заклепочного крепежа. Для изготовления заклепок сегодня используются специальные высадочные автоматы.

Клепка производится вручную при помощи специального инструмента, либо при помощи пневматических клепальных молотков и прессов. Часто для соединения деталей используется много заклепок, установленных по единой оси. Такое соединение называют заклепочным швом.

Материал изготовления

Устойчивость, надежность, прочность заклепочного соединения определяются в значительной степени материалом заклепки. Также от него зависит удобство и эффективность монтажа, необходимость применения дополнительного инструмента или оборудования. В большинстве случаев для изготовления заклепок используют низкоуглеродистые марки стали, медь, алюминий, некоторые другие виды цветных металлов и сплавов.

Учитывая особенности заклепочных соединений, материал заклепки должен отвечать таким основным требованиям:

- достаточный уровень пластичности для выполнения клепки;

- сопоставимый коэффициент температурного расширения с материалов соединяемых элементов — позволяет исключить возникновение дополнительных напряжений, которые приводят к износу и разрушению соединительного узла;

- однородный химический состав с материалов соединяемых деталей (сталь-сталь, алюминий-алюминий, медь-медь и т. д.) — предотвращает образование гальванических токов, которые приводят к интенсивной коррозии металлов.

Правильный подбор материала заклепки, наряду с соблюдением технологии монтажа и подбором размерных характеристик крепежа, является важным условием долговечности и надежности соединения.

Материал прямо влияет на технологию монтажа заклепочных соединений. Клепка с применением стальных заклепок диаметром не более 10 мм, а также крепежных элементов из меди, алюминия, латуни, других легких сплавов производится холодным способом. Монтаж соединений из стальных заклепок диаметром свыше 10 мм выполняют горячим способом, чтобы добиться нужной пластичности металла.

Виды заклепочных соединений

В промышленности и строительстве применяется множество видов заклепок и выполняемых с их помощью соединений. Классификация заклепочных соединений предусмотрена по следующим основным критериям:

Классификация заклепочных соединений предусмотрена по следующим основным критериям:

- Функциональное назначение.

- Конструкция шва.

- Количество срезов.

- Количество рядов заклепок.

- Форма закладных головок.

- Форма стержня.

По функциональному значению выделяют прочные, плотные и комбинированные типы заклепочных соединений. Прочные соединения рассчитаны на удержание эксплуатационных нагрузок. Плотные — поддерживают герметичность соединительного узла. Комбинированные заклепки и заклепочные соединения совмещают эти функции.

По числу линий среза, которые проходят через стержень заклепки под действием эксплуатационных нагрузок различают односрезные и многосрезные разновидности заклепочных соединений. Для многосрезных типов количество линий среза не ограничивается.

По количеству заклепочных рядов различают однорядные, двухрядные, трехрядные и т. д. соединительные узлы. Общее число рядов не ограничено нормативными требованиями.

В зависимости от формы закладных головок бывают такие виды заклепок и заклепочных соединений:

- полукруглые;

- цилиндрические;

- полупотайные;

- потайные и т. д.

Еще один важный критерий — форма и конструкция стержня заклепки. Стержни могут быть:

- сплошные — традиционный тип стержня без отверстия;

- полупустотелые — стержень разделен на две половины, в одной из которых выполнено отверстие, а вторая является сплошной.

Основным нормативным документом, регламентирующим виды заклепочных соединений способы их выполнения, а также их размерные характеристики, является ГОСТ 10303-68. Кроме этого действует несколько других ГОСТов, регулирующих эту сферу.

Кроме этого действует несколько других ГОСТов, регулирующих эту сферу.

Где применяются заклепочные соединения?

Использование заклепок долго оставалось наиболее распространенным способом монтажа неразъемных соединений до того, как развитие сварочных технологий вышло на достаточно высокий уровень. Однако и сейчас применение заклепочных соединений распространено во многих отраслях. Как правило, с их помощью соединяют детали конструкций из листовых материалов — стали, цветных металлов, пластика и т. д. Заклепки большого диаметра используют для соединения элементов профильного металлопроката — швеллера, двутавровых балок, уголка и других.

Заклепки создают прочные соединительные узлы с повышенной устойчивостью к вибрационным нагрузкам. Поэтому основными направлениями, где применяются в основном заклепочные соединения являются те сферы, в которых ответственные конструкции регулярно подвергаются воздействию вибрации и повторных нагрузок. В том числе их используют в автомобилестроении, авиастроении, судостроении, приборостроении и других отраслях.

Кроме этого, в машиностроении и строительстве заклепочные соединения применяют в тех случаях, когда нельзя использовать сварку:

- материалы соединяемых деталей нельзя сваривать друг с другом;

- при сварке существует опасность коробления поверхности;

- использование сварки может привести к отпуску деталей, прошедших термическую обработку;

- использование сварки затруднено по конструктивным причинам или из-за особых условий выполнения монтажных работ.

Существует большое число разновидностей клепальных соединений, которые получили распространение в отдельных отраслях, при монтаже разных конструкций.

Достоинства и недостатки заклепочного скрепления

Как и любой вид крепежных элементов, заклепки имеют свои плюсы, благодаря которым область применения заклепочных соединений остается достаточно широкой, и недостатки, ограничивающие их использование. Разберем их основные достоинства и недостатки.

Разберем их основные достоинства и недостатки.

Достоинства заклепочных соединений

Среди основных достоинств заклепочных соединений можно назвать такие преимущества:

- простота технологического исполнения соединительных узлов — не требуется высокая квалификация персонала, выполняющего монтажные работы;

- возможность монтажа сложных узлов — заклепки позволяют соединять две и более детали из разных конструкционных материалов;

- возможность соединения несвариваемых и разнородных материалов;

- отсутствие термического воздействия на материалы соединяемых деталей при выполнении монтажа — технология позволяет соединять элементы, для которых недопустимо использование сварки;

- высокий уровень надежности, длительный срок службы монтажного узла;

- повышенная устойчивость к вибрационным и повторным нагрузкам — возможность монтажа ответственных конструкций, эксплуатируемых в сложных условиях.

Благодаря этим достоинствам заклепочные соединения остаются актуальным способом монтажа конструкций, несмотря на имеющиеся альтернативные технологии.

Недостатки заклепочных соединений

В то же время существуют характерные недостатки заклепочных соединений, в результате которых их применение существенно сокращено.

Основные минусы:

- повышенная материалоемкость — на заклепки требуется повышенный расход металла, что увеличивает стоимость монтажа;

- повышенная трудоемкость монтажных работ в связи с необходимостью выполнения соединения в сборе;

- необходимость использования специального клепального инструмента;

- необходимость горячего способа монтажа для стальных заклепок большого диаметра;

- ослабление конструкции и создание дополнительных напряжений при большом количестве отверстий под заклепки;

- деформация заклепочного соединения и быстрое разрушение при неправильном диаметре отверстия.

В связи с этими недостатками заклепочные соединения применяют редко, если имеется возможность выполнить монтаж конструкции при помощи сварки или резьбового крепежа.

Виды заклепочных соединений и используемые заклепочные инструменты

Специализированные заклепочные крепления относятся к категории неразборных и глухих соединений. Два металлических листа или рабочих поверхности соединяются за счет мощного стержня в форме цилиндра с плоской головкой. В большинстве случаев заклепки являются целесообразным вариантом крепежей, но существуют обстоятельства, когда выбор ограничивается исключительно заклепочным соединением.К подобным категориям относятся рабочие поверхности с вибрационными или переменными нагрузками.

Как выполняется заклепочное соединение?

Используемый вид крепежей называется заклепкой, которая может фиксироваться вручную или с помощью специализированного инструмента – ручного, электрического или пневматического заклепочника, который существенно облегчает процесс работы. Для каждого соединения стоит выбирать специализированный вид заклепок, который отличаются между собой формой рабочей головки:

- Наполовину потайная;

- Полукруглая;

- Конусная;

- Потайная;

- Головка в виде бочки с коническим подголовком;

- Цилиндрическая.

Процесс установки заклепки максимально простой. В заранее подготовленное сквозное отверстие, выполненное на поверхности всех рабочих плоскостей и обрабатываемых деталей, монтируется заклепка подходящего типа. Одна поверхность крепления незначительно выступает над покрытием. Выступающий стержень за счет силового давления или молоточных ударов немного осаживается. В результате создается еще одна заклепочная головка.

Для изготовления заклепок используется сталь, алюминий, медь или комбинированные виды металла. Материалы должны обладать достаточной гибкостью и пластичностью, чтобы готовое соединение выдерживало механические и силовые нагрузки, а также обеспечивало надежность и устойчивость.

Заклепочные инструменты для крепления заклепокДля выполнения ручной клепки достаточно использовать специальный молоток для клепания, для пневматического воздействия – клепальный молоток с пневматическим принципом действия. Существует возможность выполнения заклепочных соединений без чрезмерных силовых затрат и трат времени. Достаточно использовать специальные инструменты с электрическим, гидравлическим и пневматическим принципом действия.

Существует возможность выполнения заклепочных соединений без чрезмерных силовых затрат и трат времени. Достаточно использовать специальные инструменты с электрическим, гидравлическим и пневматическим принципом действия.

В процессе выполнения машинного заклепочного крепежа вмонтированная заклепка запирается с зоны головки мощной силой. Второе окончание выступает над покрытием рабочего пространства и осаживается за счет ударов ручного молотка и силового воздействия поршня заклепочника. После завершения процесса осаживания заклепок образуется головка. По всей длине соединения на листовом металле устанавливаются несколько заклепок, после чего устанавливаются оставшиеся крепежи и сборочные болтики заменяются заклепками.

Если процесс работы с заклепочником выполнять в определенном порядке в направлении с начала к окончанию шва, даже при возникновении незначительных дефектов и деформаций готовые отверстия могут сместиться с положенного места. Металлические листовые материалы с готовыми отверстиями в процессе сборки принято размещать частью с расширением в направлении наружу. В таких случаях заклепка максимально заполняет готовое монтажное отверстие.

Диаметр заклепки для работы с заклепочным инструментом стоит выбирать с обязательным расчетом того, чтобы подогретый стержень максимально плотно соединялся с отверстием. Для обеспечения плотного прилегания все крепежи производятся из калиброванного металла, а подготовленные отверстия дополнительно калибруются развертками.

Заклепочные соединения и их виды. Особенности использования заклепок

Заклепки – крепежные детали, конструктивно состоящие из стержня круглого сечения и головки определенной формы. Изделия, в зависимости от их типа, используют для выполнения соединений методом одностороннего или двухстороннего монтажа с применением холодной или горячей (машинной) клепки. По конструктивному исполнению крепежные изделия подразделяются на такие виды.

Заклепки вытяжные. Детали используют для выполнения соединений методом одностороннего монтажа. Главными представителями этого вида изделий являются заклепки вытяжные (отрывные) DIN 7337.

Детали используют для выполнения соединений методом одностороннего монтажа. Главными представителями этого вида изделий являются заклепки вытяжные (отрывные) DIN 7337.

Заклепки под молоток. Монтаж деталей требует доступа к скрепляемым элементам с двух сторон. По-другому их называют «забивные», «ударные». Метизы класса точности В и С выполнены в виде стержня круглого сечения с полукруглой (ГОСТ 10299), потайной (ГОСТ 103000) или полупотайной (ГОСТ 10301) головкой.

Крепежные детали предназначены для выполнения плотных, прочных и прочноплотных долговечных неразъемных заклепочных соединений обработанных и необработанных листовых материалов, уложенных внахлестку (внакрой) или встык с применением одной или двух плоских металлических накладок. Плотное соединение выполняют в основном для резервуаров с невысоким давлением с целью обеспечения их герметичности. Прочное – соединение, рассчитанное на силовую нагрузку, применяется при монтаже элементов несущих металлоконструкций для мостов, различного оборудования и ограждений. Плотнопрочное соединение обладает свойствами сразу двух, приведенных выше, видов. Отверстия для крепежа в посадочных местах выполняют одновременным сверлением плотно прижатых друг к другу скрепляемых листовых материалов. Размеры отверстий зависят от диаметра стержня крепежной детали.

Заклепочные соединения разделяют на односторонние и двухсторонние. При одностороннем – накладки не применяют, а листы металла могут быть уложены внахлестку или примыкать друг к другу скошенными под небольшим углом кромками (срезами). Для таких случаев, в зависимости от толщины листов, применяют как вытяжные, так и «под молоток». При двухстороннем соединении к прижатым встык соединяемым листам с разных сторон прикладывают одинаковые или разные по размеру плоские металлические накладки, которые скрепляют заклепками под молоток.

Расчет заклепочных соединений выполняется по специально разработанным для таких целей методикам, в которых учитывается сила нагрузки, ширина и толщина соединяемых листов, количество метизов и площадь их сечения, расстояние между крепежными деталями и величины допустимых для них напряжений.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Типы заклепочных соединений — Энциклопедия по машиностроению XXL

| Рис. 5.5. Основные типы заклепочных соединений |

Различают три основных типа заклепочных соединений внахлестку (рис. 30.5, а), с одной накладкой (рис. 30.5, б) и с двумя накладками (рис. 30.5, в). По назначению различают прочные, плотные (герметичные) и прочноплотные заклепочные соединения. [c.369]

Различают три основных типа заклепочных соединений внахлестку (рис, 4.7, а), с одной накладкой (рис. 4.7, б) и двумя (рис. 4.7, б) однорядные, двухрядные (рис. 4.7, г)ит.д. Конструкция шва выбирается в зависимости от условий работы и формы [c.405]

Типы заклепочных соединений. По конструкции заклепочные соединения подразделяют на соединения внахлестку (рис. 3.5, а), с одной накладкой (рис. 3.5, б) и с двумя накладками (рис. 3.5, в). Первые два соединения являются односрезными, последнее — двухсрезным. По числу рядов заклепок соединения бывают одно- и многорядные (рис. 3.5, г). [c.73]

| Рис. 3.5. Типы заклепочных соединений а — нахлесточные б — стыковые с одной накладкой в — стыковые с двумя накладками г — нахлесточные многорядные |

Клепаные котлы больших размеров состоят из нескольких цилиндрических частей, которые называются барабанами или обечайками, и из двух сводчатых днищ, которые изготовляют из более толстого листа. Продольные и поперечные швы на котле взаимно пересекаются. Пример присоединения днища к барабану котла показан на фиг. 114. Если продольный шов барабана выполнен внахлестку, то край листа у днища должен иметь постепенный переход к полной толщине, чтобы внутренняя поверхность барабана была цилиндрической. Такой переход осуществляется путем ковки или строгания.

[c.86]

Клепаные котлы больших размеров состоят из нескольких цилиндрических частей, которые называются барабанами или обечайками, и из двух сводчатых днищ, которые изготовляют из более толстого листа. Продольные и поперечные швы на котле взаимно пересекаются. Пример присоединения днища к барабану котла показан на фиг. 114. Если продольный шов барабана выполнен внахлестку, то край листа у днища должен иметь постепенный переход к полной толщине, чтобы внутренняя поверхность барабана была цилиндрической. Такой переход осуществляется путем ковки или строгания.

[c.86]Заклепочные соединения. Типы заклепочных соединений в узлах машин показаны на рис. 3.12. Материал заклепок — сталь, медь, латунь и алюминиевые сплавы. [c.74]

Соединения с помощью заклепок относят к неразъемным, их изображают по ГОСТ 2.313-82 (СТ СЭВ 138-81). Применяют следующие типы заклепочных соединений внахлестку (рис. 318, а), когда соединяемые элементы накладываются один на другой, и встык с накладками (рис. 318,6). В этом случае на соединяемые детали накладывают одну или две дополнительные полосы — накладки. Заклепки располагают в один, два ряда и более. [c.204]

Типы заклепочных соединений листов. Соединение бывает [c.299]

Приняв за основу эту предельную величину, для обычных типов котельных заклепочных соединений составили таблицу, в которой указаны число перерезываний п для данного соединения, отношения обычных предельных величин шага t переднего ряда заклепок и отношения наименьших расстояний а, (фиг. 101) между отдельными рядами заклепок к диаметру заклепки и, наконец, соответствующий каждому типу заклепочного соединения (схеме размещения заклепок) наименьший коэфициент прочности соединения к) = (i — di)/i 1). [c.303]

Типы заклепочных соединений [c.250]

Рис, 2.19. Типы заклепОчных соединен. ий

[c.88]

ий

[c.88]

Применяют следующие типы заклепочных соединений внахлестку (рис. 344, а), когда соединяемые элементы накладываются один на другой, и встык с накладками (рис. 344, б). В этом случае на соединяемые детали накладывают одну или две дополнительные полосы — [c.217]

Укажите типы заклепочных соединений, используемые в конструкциях. [c.292]

Для вычерчивания заклепочных соединений задается тип шва, толщина склепываемых листов металла и указывается тип заклепки. [c.212]

Следует заметить, что при вычислении логарифмического декремента колебаний (или коэффициента потерь) в более сложных машинных конструкциях нужно принимать во внимание и так называемое внешнее трение. Этот вид потерь обусловлен трением в подвижных деталях машины, например в подшипниках, а также в неподвижных соединениях типа заклепочных, сварных, болтовых. Последние носят название конструкционного демпфирования. Теоретические оценки конструкционных потерь основаны на рассмотрении сухого трения и проводятся в настоящее время лишь в простейших соединениях [250, 263]. Для очень сложных машинных конструкций внешнее трение может оказаться преобладающим. Приведем экспериментально измеренные значения логарифмического декремента колебаний некоторых сложных машинных конструкций [85] [c.223]

Для производства заклепочных соединений применяют заклепки различных типов (фиг. 341), изготовляемых из цветных сплавов и сталей различных марок в соответствии с ГОСТ и ведомственными нормалями. [c.578]

Местное испытание герметичности заклепочных соединений обычно производят с помощью специальной установки, изготовленной по типу указанной на фиг. 350 и состоящей из прозрачного накладного колпака, окантованного резиной (фиг. 351) соединенного шлангом с вакуум-насосом. [c.595]

Какие типы заклепок применяют в заклепочных соединениях

[c. 201]

201]

В. Подобно заклепкам, на срез и на смятие работают также шарнирные болты в проушинах и болтовые соединения обычного типа, расчет которых не отличается от расчета заклепочных соединений. [c.153]

При проектировании соединений, использующих заклепки, следует учитывать необходимость снижения напряжений, растягивающих заклепки. Для создания соединений с умеренной прочностью могут быть использованы заклепки из мягких материалов. Так как соединения такого типа используются редко, минимальные гарантированные прочности таких соединений не публикуются. Обычно для конструкторских расчетов закладывается прочность соединения, равная 3/4 от прочности применяемых заклепок. Длина используемых заклепок выбирается исходя из толщины соединяемых материалов, как это показано на рис. 22.5, а. Для всех видов заклепочных соединений толщина расклепанной части должна составлять не менее чем 30 % от диаметра отверстия и быть соизмеримой с толщиной головки заклепки [c.389]

Усталостные свойства соединений адгезионного типа приведены на рис. 22.17 и 22.18 [6]. Графики построены для соединений алюминиевых пластин (сплав 2024-ТЗ). Аналогично могут быть получены данные для композиционных материалов. Усталостные кривые для образцов адгезионных соединений стеклопластиков с эпоксидным связующим, выполненных простым нахлестом, лежат между усталостной кривой для исходного металла и усталостной кривой образца металла с отверстием (аналогично тем, которые используются для заклепочных соединений). Усталостные свойства соединений борно- и углеродно-эпоксидных композиционных материалов (адгезив также эпоксидный) существенно выше, чем аналогичные для металлов. На рис. 22.19 [6] приведены усталостные кривые для адгезионных соединений по сравнению с заклепочными для материалов на основе алюминиевых сплавов 2024 и 2025. [c.401]

На практике фреттинг-коррозия наблюдается в двух случаях в сопряжениях, где относительное перемещение деталей не предусмотрено конструкцией и является вредным явлением /прессовые посадки, шлицевые, резьбовые, фланцевые и заклепочные соединения и т. п./, и в узлах трения, где перемещение трущихся поверхностей обусловлено конструкцией узла и необходимо для работы /подшипники различных типов, шаровые опоры, прецизионные пары трения насосов и узлов автоматики и т.п./.

[c.11]

п./, и в узлах трения, где перемещение трущихся поверхностей обусловлено конструкцией узла и необходимо для работы /подшипники различных типов, шаровые опоры, прецизионные пары трения насосов и узлов автоматики и т.п./.

[c.11]

| Фиг. 213. Основные типы заклепок а — заклепочное соединение б — заклепка с полукруглой головкой в — заклепка с полупотайной головкой г — заклепка с потайной головкой д — заклепка с плоско-конической головкой с — заклепка с плоской головкой ж — заклепка с сердечником я — заклепка ЦАГИ и — взрывная заклепка. |

В 1877 г. в Берлине началась реорганизация местной Строительной академии с целью повышения ее значения до уровня других германских политехнических институтов, и Винклер был приглашен туда для участия в проведении этой реформы и чтения курсов по теории сооружений и мостам. Именно здесь он заинтересовался вопросами экспериментального исследования напряжений. Он пользовался каучуковыми моделями для изучения напряжений в заклепочных соединениях, исследовал распределение давления песка на подпорные стены и давления ветра на фермы с решетками различных типов, определял экспериментальным путем напряжения в арках. С этой целью, в частности, во дворе Строительной академии была сооружена опытная арка. [c.185]

Заклепочные соединения хрупких термопластов типа ПС, полиакрилатов не рекомендуются из-за их низкой ударной прочности. [c.151]

[c.151]

Конструирование соединений. Процесс конструирования болтовых соединений при выбранном типе болта включает в себя выбор вида соединительного шва и его размеров. Детали из ПМ болтами соединяют теми же швами, что и в случае соединений заклепками внахлестку, встык с одной или двумя стыковочными пластинами, внакладку (см. рис. 5.28). Кроме того, болтовые соединения применяют во фланцевых узлах. В целом болтовое соединение листовых материалов рассчитывают подобно заклепочным соединениям. [c.199]

Изменение прочности заклепочных соединений в зависимости от параметров t и аналогично тому, что было установлено для болтовых соединений [1]. Прочность заклепочных нахлесточных соединений в большей мере, чем прочность болтовых соединений, зависит от типа заклепки (пустотелая или монолитная) и формы головки (выступающая или потайная) (табл. 5.14). При действии на соединение сдвигающей нагрузки F потайная головка 1 крепежного элемента смещается и выходит из контакта с ПКМ 2 (рис. 5.82). Вся нагрузка передается стержнем 3, и смятие ПКМ происходит по поверхности, определяемой высотой h , прежде чем вновь установится контакт под головкой. Контакт в зоне Г усугубляет смятие стержнем. Проблему при конструировании соединения решают тем, что величину углубления для потайной головки ограничивают половиной толщины детали, или толщину обшивки выбирают по крайней мере в два раза большей высоты головки. При значительном снижении прочности соединения потайные головки необходимо исключать из применения [1, 87]. [c.223]

| Таблица 5.14. Влияние схемы укладки наполнителей и типа заклепки на прочность при смятии заклепочного соединения ПКМ [1] |

699]

699]Каковы области применения заклепочных соединений и типы швов [c.211]

При изготовлении сварных конструкций применяют следующие основные типы соединений ГОСТ 2601—74 стыковые, внахлестку, тавровые, угловые и заклепочные соединения (рис. 152). [c.336]

Типы болтовых и заклепочных соединений внахлестку, внахлестку с изгибом соединяемых краев до совпадения плоскостей деталей, встык с одной или двумя прокладками. [c.170]

Поскольку материалом для подкрепляющего слоя, как правило, является металл, то коэффициент потерь г]з можно в большинстве случаев полагать равным нулю. Что касается коэффициента потерь т]1, то он должен соответствовать демпфированию исследуемой резонансной формы колебаний. Во многих случаях, например для сварных и сборных конструкций, конструкционное демпфирование почти такое же, как и демпфирование, определяемое свойствами материала, поэтому здесь можно полагать т) =0. Однако в конструкциях с сильным демпфированием в местах соединений типа заклепочных или болтовых конструкционное демпфирование tji может оказаться важным фактором, и его следует учитывать при исследовании ди-ламического поведения. [c.275]

Необходима стандартизация методик стендовых испытаний уплотнений разных типов, тормозных устройств, шестерен, подшипников скольжения, резьбовых и заклепочных соединений, электроконтактных изделий, HJHHHbix изделий, ременных передач и пр. [c.11]

Невысыхающие пасты и замазки УН-01 и У-20 выпускают на основе полиизобутилена. Герметики 14НГ-1 и 14НГ-2 изготовляют на основе этиленпропиленового каучука. Материал У-20А применяют для герметизации резьб, заклепочных соединений, резины со стеклом, сопряжений типа водяной патрубок — впускная труба и корпус водяного насоса -крышка. Материл УН-25 повышает маслостойкость прокладок. Уплот-няюш.ие материалы обладают противошумными и антикоррозионными свойствами.

[c. 535]

535]

Bearing stress — Напряжение смятия. Срезывающее усилие на механическом соединении (типа шпоночного или заклепочного соединения), отнесенное к эффективной опорной площади. Эффективная опорная площадь заклепочного соединения является суммой диаметров всех заклепок, умноженной на толщину нагруженных элементов. [c.901]

При выборе материала болтов для крепления углепластиков, как и в случае заклепочных соединений, необходимо принимать во внимание гальваническую совместимость крепежного элемента и соединяемого материала (см. раздел 5.3). Чтобы исключить коррозию болтов в конструкциях из углепластиков, целесообразно их изготавливать из титановых сплавов типа Ti-6A1-4V [35, 42, 89]. Кроме высокой коррозионной стойкости, титановые болты имеют низкую массу (плотность Ti-спла-вов на 40% меньше, чем плотность стали) и высокую прочность при срезе. Поэтому титановые крепежные элементы являются основными в производстве ответственных узлов летательных аппаратов. В целях повышения химической стойкости титановых крепежных элементов их серебрят. Покрытие из фторопласта-4 выполняет свои защитные функции, если развиваемое при сборке давление не превышает предельную величину [89]. [c.192]

За1клепочные соединения в последние годы применяются все реже и реже. Они встречаются в баках, резервуарах и других изделиях типа котлов, в металлических конструкциях. Очень редки соединения, образуемые клепкой, в машинах и механизмах. Однако слесарь-ремонтник должен уметь управляться и с ремонтом заклепочных соединений. [c.243]

Заклепочные соединения по своему назначению делятся на три типа прочные, прочн о-п лотные и плотные. [c.336]

Характеристика и виды заклепочных соединений

Заклепочные соединения относят к соединениям, осуществляемым деформацией заклепок различного типа.

Клепку выполняют в такой последовательности: подготавливают соединяемые поверхности: сверлят отверстия, снимают заусенцы, удаляют загрязнения; в ряде случаев соединяемые поверхности смазывают клеем; совмещают соединяемые детали; вводят заклепки в отверстия; проводят механическую деформацию (расклепку, развальцовку).

Таблица 1. Модели пневматических клепальных прессов

| Марка пресса | Диаметр заклепок, мм | Усилие, кН | Вылет скобы, мм |

| РП-4 | 4,0 | 40 | 250 |

| РП-12 | 3,0 | 20 | 250 |

| 2КП-12 | 3,5 | 18 | 350…400 |

| 2КП-14 | 3,5 | 18 | 800 |

| 2КП-22 | 3,5 | 18 | 350…400 |

| 2КП-24 | 3,5 | 18 | 800 |

Расклепывают вручную, молотком и при помощи пневматических прессов, марки которых приведены в таблице 1. Для групповой клепки применяют пневматические прессы марок КП-405М, КП-503М. Применяют и электрические клепальные молотки типов И-33, И-76, КНШ-3. В этих молотках вращательное движение ротора электродвигателя преобразуется в возвратно-поступательное движение бойка. Указанные молотки за один удар совершают работу соответственно в 2, 2,5, 10 Дж.

Рис. 1. Типы пустотелых заклепок- пистонов:а, б — открытые пистоны; в — пистон с головкой

Трубчатые заклепки-пистоны (рис. 1) применяют для соединения деталей из материала, не выдерживающего обжатия при расклепке заклепки. Кроме этого, в ряде устройств отверстие пистона используют для проходов соединительных проводов, винтов и других деталей соответствующих размеров. Наряду с пустотелыми (трубчатыми) заклепками применяют пустотелые заклепки с закрытой головкой. Пустотелые заклепки с закрытой головкой (рис. 1, в) используют для соединения кожи и ткани и деталей из других материалов, а также в тех случаях, когда соединению необходимо придать красивый внешний вид При установке таких заклепок под замыкающую головку для увеличения опорной поверхности и защиты материала от повреждений устанавливают шайбу. В некоторых случаях применяют заклепки с рассверленным концом. Выпускают заклепки-пистоны диаметром 4…20 мм.

В некоторых случаях применяют заклепки с рассверленным концом. Выпускают заклепки-пистоны диаметром 4…20 мм.

Развальцовку, а также оформление головой заклепок проводят с применением обжимок и поддержек. На рисунке 2 показаны некоторые приспособления, применяемые при клепке и развальцовке. Обжимки (рис. 2; а) служат для получения замыкающих головок показанных профилей. Для более точной клепки применяют обжимки (рис. 2, б), сжимающие соединяемые детали прижимным буфером 2, подпертым прижимной пружиной (пружинами) 1. Для образования головки с вращением инструмента применяют специальные обкаточные инструменты (рис. 2, г…з).

Заклепки делают из малоуглеродистой стали марок Ст 2, Ст 3, из красной меди (М1, М2), латуни (Л62) и алюминия марок А1, А2.

При разборке клепаных соединений головки аккуратно срубают зубилом или спиливают. Срубать головки можно только в том случае, если заведомо известно, что удары не повредят разбираемое устройство. Расклепанные цапфы (оси) опиливают по периметру головки, снимая минимум материала, с тем чтобы можно было повторно применить цапфу.

Очень интересные публикации по этой теме:

Описание заклепок и типов заклепочных соединений

Было бы практически невозможно построить огромные конструкции, такие как мосты, небоскребы, самолеты, локомотивы и т. Д., Без использования этих крошечных, но прочных механических устройств, называемых заклепками. Заклепки не только позволяют этим конструкциям стать огромными, но также обеспечивают эквивалентную прочность и выносливость, чтобы противостоять множеству различных природных и случайных проблем.

В основном заклепки представляют собой болтовые устройства, изготовленные из пластичных металлов, которые вставляются через параллельные отверстия, просверленные поперек соединительных элементов, и пробиваются с другой стороны для получения идеальных и прочных фиксирующих соединений.

Давайте обсудим и изучим различные типы заклепочных соединений, которые широко используются в строительстве.

Типы заклепочных соединений

В первую очередь, существует два основных типа заклепочных соединений в зависимости от способа соединения конструкций: соединения внахлест и стыковые соединения.

Lap Joint : В этом типе концы, несущие отверстия двух элементов, расположены так, что их поверхности слегка перекрываются. Затем производится заклепка через совпадающие отверстия (см. Рисунок).

Стыковое соединение : Здесь два стержня или элемента связаны кромкой к кромке по одной прямой. Зажим производится с помощью внешней крышки, которая затем приклепывается, как указано выше, через параллельные просверленные отверстия.

Для стыкового соединения может использоваться как одна крышка, так и пара.

Как показано на рисунке ниже, стыковые соединения, в которых используется одна крышка с заклепками, называются стыковыми соединениями с одной крышкой.

В местах, где требуется дополнительная жесткость и прочность, обычно устанавливаются две накладки, которые затем приклепываются к верхней и нижней поверхностям элементов. Этот тип соединения называется стыковым соединением с двойной крышкой.

В дополнение к вышеуказанным типам заклепочные соединения могут быть дополнительно классифицированы на следующие, в зависимости от способа их установки:

Одинарное заклепочное соединение : В этом типе более одной заклепки закрепляют вдоль одного ряда, как правило, внахлест, в то время как в стыковом соединении ряды могут появляться как с верхней, так и с нижней поверхностей.

Двойное заклепочное соединение : Когда два ряда заклепок включены в соединение внахлест или когда два ряда заклепок используются как сверху, так и снизу в стыковом соединении, называются двойным стыковым соединением.

Цепное заклепочное соединение : В этом типе размещенные ряды заклепок могут лежать точно напротив друг друга по прямым линиям.

Зигзагообразное заклепочное соединение : В отличие от вышеуказанного типа, здесь ряды могут располагаться в шахматном порядке и не дополнять друг друга.

Алмазное заклепочное соединение : Вы найдете этот тип соединения обычно в стыковых соединениях.

Как видно на рисунке выше, здесь заклепки расположены рядами, которые шире на торцах и сужаются на противоположных краях, образуя форму ромба.

Список литературы

Книга: Прикладная механика и сопротивление материалов, Автор: Хурми Р.С. Издатель: S. Chand and Company Ltd.

Проектирование элементов машин , К. Рао, Комплексное проектирование стальных конструкций, Пунмия, Ашок Кумар Джайн, Б.С. Punmia (Google Книги)

Заклепочное соединение — обзор

Набор заклепок, указанных в BS 4620: 1970 и ANSI B18.1.2-1972, включен в Таблицы 16.8–16.11 в качестве примеров. Однако заклепки доступны на складе у специализированных производителей и поставщиков в гораздо более широком ассортименте, чем небольшой выбор, представленный в таблицах 16.8–16.11. Для любого конкретного применения необходимо указать соответствующий стандарт и рассмотреть ассортимент продукции производителя.

Пример 16.4

Определите безопасные растягивающие, сдвиговые и несущие нагрузки, а также эффективность для отрезка 300 мм одинарного заклепочного соединения внахлест, сделанного из пластин ¼ ″ с использованием шести заклепок диаметром 16 мм. Предположим, что просверленные отверстия на 1,5 мм больше диаметра заклепок. Значения расчетных пределов растяжения, сдвига и напряжения опоры могут быть приняты равными 75 МПа, 60 МПа и 131 МПа соответственно.

Solution

Безопасная растягивающая нагрузка L , основанная на сдвиге заклепок, определяется как

L = nArτd = 6π0,01624 × 75 × 106 = 90,48 кН

Безопасная растягивающая нагрузка на основе подшипника или сжимающее напряжение задается

L = 6 × 0,016 × 6,35 × 10-3 × 131 × 106 = 79. 86kN

86kN

Допустимая нагрузка на основе растягивающей нагрузки задается L = р σ т .

Площадь пластины между отверстиями под заклепки, A p определяется как

Ap = 0.006350.3-616 × 10-3 + 1,5 × 10-3 = 1,238 × 10-3м2

L = Apσt = 1,238 × 10-3 × 131 × 106 = 162,2 кН

Безопасная растягивающая нагрузка будет наименьшей из трех определены значения, что составляет L = 79,86 кН.

η = 79,86 × 1030,00 635 × 0,3 × 75 × 106 = 0,56

КПД 56%.

Пример 16.5

Определите максимальную безопасную растягивающую нагрузку, которую может выдержать 1-метровая секция двухклепанного стыкового соединения с основными пластинами толщиной 15 мм и двумя накладками толщиной 8 мм.Есть шесть заклепок в каждом из внешних рядов и по семь заклепок в каждом из внутренних рядов. Все заклепки имеют диаметр 20 мм. Предположим, что просверленные отверстия на 1,5 мм больше диаметра заклепок. Значения расчетных пределов растяжения, сдвига и напряжения опоры могут быть приняты равными 75 МПа, 60 МПа и 131 МПа соответственно.

Решение

При анализе двойного заклепочного соединения необходимо анализировать только одну сторону из-за симметрии.

Безопасная растягивающая нагрузка, основанная на двойном срезании заклепок, равна количеству заклепок, умноженному на количество плоскостей среза на одну заклепку, умноженному на площадь поперечного сечения заклепки, умноженному на допустимое напряжение сдвига.

L = n × 2 × Arτd

n = 6 + 7 = 13

L = 13 × 2 × π0,0224 × 60 × 106 = 490,1 кН

Приведена безопасная растягивающая нагрузка, основанная на напряжении опоры. на L = нА b σ c

L = 13 × 0,02 × 0,015 × 131 × 106 = 510,9 кН

Суммарная толщина накладок больше, чем у основные пластины, поэтому здесь нет необходимости рассматривать подробный анализ.

Безопасная растягивающая нагрузка, основанная на растягивающем напряжении, L = A p σ t

Ap = 0.0151−60,02 + 0,0015 = 0,01307м2

L = 0,01307 × 75 × 106 = 980,3 кН

Для завершения анализа необходимо учитывать сумму нагрузки, которая может вызвать разрыв между заклепками во внутренней части, плюс переносимая нагрузка заклепками во внешней части. Сумма нагрузок используется, потому что, если соединение выйдет из строя, оно должно выйти из строя одновременно в обеих секциях.

L = nAbσc = 6 × 0,02 × 0,015 × 131 × 106 = 235,8 кН

Безопасная растягивающая нагрузка, основанная на прочности на растяжение основной пластины между отверстиями во внутренней части, составляет

L = Apσt = 0.0151−70,02 + 0,0015 × 75 × 10 = 6955,7 кН

Общая безопасная растягивающая нагрузка, основанная на сумме двух вышеуказанных значений, составляет 1,191 МН.

Безопасная растягивающая нагрузка для заклепочных соединений будет наименьшей из рассчитанных величин, то есть 490,1 кН.

Эффективность заклепочного соединения определяется как

η = 490,1 × 1030,015 × 1 × 75 × 106 = 0,436 = 43,6%

Таблица 16.8. Горячие кованые заклепки по британскому стандарту для общего машиностроения (взяты из BS 4620: 1970; см. Стандарт для всех диапазонов)

| Ном.хвостовик диам. d (мм) | Тол. на диам. d (мм) | 60 ° Csk. и поднял Csk. головка | Головка с фиксатором | Универсальная головка | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Размеры головки | |||||||||||||||||||

| Ном. диам. D (мм) | Высота подъема W (мм) | Ном. диам. D (мм) | Ном. глубина K (мм) глубина K (мм) | Ном. диам. D (мм) | Ном. глубина K (мм) | Рад. R (мм) | Рад. r (мм) | ||||||||||||

| (14) | ± 0,43 | 21 | 2,8 | 22 | 9 | 28 | 5,6 | 42 | 8,4 24 | 3,2 | 25 | 10 | 32 | 6,4 | 48 | 9,6 | |||

| (18) | 27 | 3,6 | 28 | 11.5 | 36 | 7,2 | 54 | 11 | |||||||||||

| 20 | ± 0,52 | 30 | 4,0 | 32 | 13 | 40 | 8,0 9022 | 8,0 (22) | 33 | 4,4 | 36 | 14 | 44 | 8,8 | 66 | 13 | |||

| 24 | 36 | 4,8 | 40289 4028 .6 | 72 | 14 | ||||||||||||||

| (27) | ± 0,62 | 40 | 5,4 | 43 | 17 | 54 | 10,8 | 81 | 16289 81 | 16 | 6,0 | 48 | 19 | 60 | 12,0 | 90 | 18 | ||

| (33) | 50 | 6,6 | 53 | 66289 66289 21 | 99 | 20 | |||||||||||||

| 36 | 55 | 7,2 | 58 | 23 | 72 | 14,4 | 108 | 22 | |||||||||||

| 62 | 25 | 78 | 15,6 | 117 | 23 | ||||||||||||||

Все размеры указаны в миллиметрах. Размеры, указанные в скобках, не являются предпочтительными.

Таблица 16. 9. Холоднокованые заклепки по британскому стандарту для общего машиностроения (извлечены из BS 4620: 1970, см. Стандарт для всех диапазонов)

9. Холоднокованые заклепки по британскому стандарту для общего машиностроения (извлечены из BS 4620: 1970, см. Стандарт для всех диапазонов)

| Ном.хвостовик диам. d (мм) | Тол. на диам. d (мм) | 90 ° Csk. Головка | Головка с фиксатором | Универсальная головка | Плоская головка | |||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Размеры головки | ||||||||||||||||||||||

| Ном. диам. D (мм) | Ном. диам. D (мм) | Ном. глубина K (мм) | Ном. диам. D (мм) | Ном. глубина K (мм) | Рад. R (мм) | Рад. r (мм) | Ном. диам. D (мм) | Ном. глубина K (мм) | ||||||||||||||

| 1 | ± 0,07 | 2 | 1,8 | 0,6 | 2 | 0,4 | 3,0 | 0,6 | 2 | 2,4 | 2,1 | 0,7 | 2,4 | 0,5 | 3,6 | 0,7 | 2,4 | 0.3 | ||||

| 1,6 | 3,2 | 2,8 | 1,0 | 3,2 | 0,6 | 4,8 | 1,0 | 3,2 | 0,4 | |||||||||||||

| 2 9028 9 9028 9028 9 9028 9 | 9028 9 | 0,8 | 6,0 | 1,2 | 4 | 0,5 | ||||||||||||||||

| 2,5 | 5 | 4,4 | 1,5 | 5 | 1,0 | 7,5 | 5 | 5 | 0,6 | |||||||||||||

| 3 | 6 | 5,3 | 1,8 | 6 | 1,2 | 9,0 | 1,8 | 6 | 0,8 | |||||||||||||

| 0,0 | 7 | 6,1 | 2,1 | 7 | 1,4 | 10,5 | 2,1 | 7 | 0,9 | |||||||||||||

| 4 | 8 | 7 | 2,46 | 12 | 2,4 | 8 | 1,0 | |||||||||||||||

| 5 | 10 | 8,8 | 3,0 | 10 | 2,0 | 15 | 3,0 10 9024 | 12 | 10,5 | 3,6 | 12 | 2,4 | 18 | 3,6 | 12 | 1,5 | ||||||

| (7) | ± 0,11 | 143 | 4,2 | 14 | 2,8 | 21 | 4,2 | 14 | 1,8 | |||||||||||||

| 8 | 16 | 14 | 4,8 | 16 | 16 | 2 | ||||||||||||||||

| 10 | 20 | 18 | 6,0 | 20 | 4,0 | 30 | 6 | 20 | 2,5 | |||||||||||||

| 14 | 24 | 21 | 7,2 | 24 | 4,8 | 36 | 7,2 | — | — | |||||||||||||

| (14) | — | 8,4 | 42 | 8,4 | — | — | ||||||||||||||||

| 16 | — | 28 | 9,6 | 32 | 6,4 | 48 | 9,6 | размеры указаны в миллиметрах.Диаметр головки A (дюймы) | Высота H (дюймы) | Диаметр головки A (дюймы) | Высота H (дюймы)) | |||||||||||

| Mfd. note 1 | Ведомый note 2 | Mfd. note 1 | Ведомый note 2 | Mfd. note 1 | Ведомый note 2 | Mfd. примечание 1 | Приводное примечание 2 | |||||||||||||||

| Головка пуговица | Головка пуговица высокая (Желудь) | |||||||||||||||||||||

| 1 / 2 | 0,875 | 0,944 | 0,781 | 0.875 | 0,500 | 0,375 | ||||||||||||||||

| 5 / 8 | 1,094 | 1,141 | 0,469 | 0,438 | 0,969 | 1,062 | 0,969 | 1,062 | 0,969 | 1,062 | 0,969 | 1,062 | 4 | 1,312 | 1,375 | 0,562 | 0,516 | 1,156 | 1,250 | 0,688 | 0,531 | |

| 7 12/1 90.531 | 1,594 | 0,656 | 0,609 | 1,344 | 1,438 | 0,781 | 0,609 | |||||||||||||||

| 1 | 1,750 | 1,828 | 9028 9028 9028 9028 9 0,688 | |||||||||||||||||||

| 1 1 / 8 | 1,969 | 2,062 | 0,844 | 0,781 | 1,719 | 1,812 | 0. 969 969 | 0,766 | ||||||||||||||

| 1 1 / 4 | 2,188 | 2,281 | 0,938 | 0,859 | 1,906 | 2,0001 | 1,062 | 9022 9022 | 1,062 9028 8 | 2,406 | 2,516 | 1,031 | 0,953 | 2,094 | 2,188 | 1,156 | 0,938 | |||||

| 1 1 12/ 2 5 2,734 | 1,125 | 1,031 | 2,281 | 2,375 | 1,250 | 1.000 | | |||||||||||||||

| 1 5 / 8 | 2,844 9028 9028 9028 9028 9028 | 9028 | 9028 9028 | 2,562 | 1,344 | 1,094 | ||||||||||||||||

| 1 3 / 4 | 3,062 | 3,203 | 1,312 | 1,203 | 2.656 | 2,750 | 1,438 | 1,172 | ||||||||||||||

| Головка с конусом | Головка с полукруглой головкой | |||||||||||||||||||||

| 1 / 2 | 0,875 9028 9028 9028 9028 9028 0,98 9028 9028 9028 | 0,844 | 0,350 | 0,328 | ||||||||||||||||||

| 5 / 8 | 1,094 | 1,141 | 0,547 | 0,516 | 1.000 | 1,047 | 0,438 | 0,406 | ||||||||||||||

| 3 / 4 | 1,312 | 1,375 | 0,656 | 0,625 | 0,656 | 0,625 | 1.2000,625 | 1.2001.200 | 7 / 81,531 | 1,594 | 0,766 | 0,719 | 1,400 | 1,469 | 0,612 | 0,578 | ||||||

| 1 | 1 | 750 | 1,828 | 0,875 | 0,828 | 1,600 | 1,687 | 0,700 | 0,656 | |||||||||||||

| 1 1 / 8 | 1,969 9028 9028 9028 9028 9028 9028 9028 9028 2,01,891 | 0,788 | 0,734 | |||||||||||||||||||

| 1 1 / 4 | 2,188 | 2,281 | 1,094 | 1,031 | 2. 000 000 | 2,094 | 0,875 | 0,812 | ||||||||||||||

| 1 3 / 8 | 2,406 | 2,516 | 1,203 | 1,141 | 9028 9028 | 2.2009 | 9028 2,200 1 1 / 2 | 2,625 | 2,734 | 1,312 | 1,250 | 2,400 | 2,516 | 1,050 | 0,984 | |||||||

| 909 2 909 602844 | 2,969 | 1,422 | 1,344 | 2,600 | 2,734 | 1,138 | 1,062 | |||||||||||||||

| 1 3 / 4 | 9028 9028 9028 9028 3,062 43,062 9028 9028 | 9028 | 9028 | 9028 9 | 2,938 | 1,225 | 1,141 | |||||||||||||||

Все размеры указаны в дюймах.

Примечание 1: Основные размеры головки в заводском состоянии.

Примечание 2: Размеры изготовленной головки после забивки, а также забивной головки.

Примечание 3: Допускается небольшая плоская поверхность в пределах указанного допуска по высоте головы.

Следующие формулы дают основные размеры изготавливаемых форм: Полукруглая головка, A = 1,750 D ; H, = 0,750D; G = 0,885D. Головка с высокой пуговицей, A = 1,500 D + 0,031; H = 0,750 D + 0,125; F = 0,750 D + 0,281; G = 0,750 D — 0,281. Коническая головка, A = 1.750 D ; B = 0,938 D ; H = 0,875 D . с цилиндрической головкой, A = 1.600D; B = 1.000 D ; H = 0,700 D . Длина л измеряется параллельно ось заклепки, от крайнего конца к опорной плоскости поверхности для заклепок типа поверхности головки подшипника плоского или с пересечением верхней поверхности головки с диаметром головки для заклепок типа потайной головки.

Таблица 16.11.Выбранные по американскому национальному стандарту большие плоские и овальные заклепки с потайной головкой (взяты из ANSI B18.1.2-1972, R1989; см. Стандарт для всех диапазонов)

| Диаметр корпуса D (дюймы) | Диаметр головы. A (дюймы) | Глубина головки H (дюймы) | Высота овальной коронки a C (дюймы) | Радиус овальной коронки a G (дюймы) | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Номинал a | Макс. | Мин. | Макс. b | Мин. c | Арт. | |||||||||||||||

| ½ | 0,500 | 0,520 | 0,478 | 0,936 | 0,872 | 0,260 | 0,095 | 1,125 | 119028 9 0,600 | 1,194 | 1,112 | 0,339 | 0,119 | 1.406 | ||||||

| ¾ | 0,750 | 0,780 | 0,725 | 1,421 | 1,322 | 0,400 | 0,142 | 1,68 | ||||||||||||

| 9028 | 1,647 | 1,532 | 0,460 | 0,166 | 1,969 | |||||||||||||||

| 1 | 1.000 | 1,030 | 0,975 | 1.873 | 1,745 | 0,520 | 0,190 | 2,250 | ||||||||||||

| 1 1 / 8 | 1,125 | 1,160 | 1,098 | 2,114 | 2,114 | |||||||||||||||

| 1 1 / 4 | 1,250 | 1,285 | 1,223 | 2,340 | 2,199 | 0,650 | 0,238 | 2. 812 812 | ||||||||||||

| 1 3 / 8 | 1,375 | 1,415 | 1,345 | 2,567 | 2.426 | 0,710 | 0,261 | 90109022 | 0,261 | 90103,094 2 | 1,500 | 1,540 | 1,470 | 2,793 | 2,652 | 0,771 | 0,285 | 3,375 | ||

| 1 5 / 8 1 | 625 | 1,665 | 1,588 | 3,019 | 2,878 | 0,831 | 0,309 | 3,656 | ||||||||||||

| 1 3 / 4 9028 9028 9028 9028 1,709 1,78 9028 9028 9028 9028 | 1,70 | 0,901 | 0,332 | 3,938 | ||||||||||||||||

Все размеры указаны в дюймах.

Заклепочные соединения — типы, преимущества, недостатки, типы отказов и применение

Заклепка — это короткая цилиндрическая планка с интегрированной в нее головкой.Цилиндрическая часть заклепки называется хвостовиком или корпусом .

Нижняя часть под хвостовиком называется хвостовиком .

Полусферическая часть наверху называется головкой .

Заклепки используются для прочного крепления между пластинами, например, при строительных работах, судостроении, мостах, резервуарах и кожухах котлов.

Возьмем две тарелки, эти две тарелки либо ставят друг напротив друга, либо кладут друг на друга вверх-вниз.В обеих пластинах создается отверстие, и между отверстиями пластин вставляется заклепка. Заклепка вставляется таким образом, чтобы головка была сверху, а хвостик — снизу.

После вставки заклепки хвостовая часть забивается, и форма хвостовой части становится такой же, как у головки, благодаря чему между двумя пластинами создается соединение, которое называется заклепочным соединением.

Типы заклепочных соединений:

По расположению пластин Заклепочные соединения подразделяются на два типа:

1) Соединение внахлест.

2) Стыковое соединение.

1) Соединение внахлест:

Внахлест означает, когда две пластины удерживаются сверху или снизу друг друга. Когда две пластины соединяются путем размещения их друг на друге снизу или сверху, такой тип соединения называется соединением внахлест .

Заклепочное соединение внахлест создается путем размещения двух пластин сверху или снизу друг друга, создания отверстия в этих двух пластинах и фиксации заклепки внутри отверстий двух пластин, а также забивания хвоста заклепки

2 ) Стыковое соединение.

В стыковом соединении две пластины соединяются путем размещения пластин рядом или сбоку друг от друга. Две пластины касаются друг друга, но не перекрывают друг друга.

Для соединения двух пластин бок о бок используется закрывающая пластина, толщина которой обычно меньше толщины основных пластин.

Стыковое соединение создается путем размещения основной пластины бок о бок и крышки поверх обеих пластин, при этом создаются отверстия на стыке основной пластины и закрывающей пластины обеих пластин и вставляется заклепка в каждое из отверстий.

В зависимости от количества используемых накладок стыковое соединение подразделяется на два типа:

i) Стыковое соединение с одинарной лентой:

В стыковом соединении, если сверху используется только одна накладка. Из основных пластин этот тип стыкового соединения называется Single Strap Butt Joint.

ii) Стыковое соединение с двойной лентой:

В стыковом соединении, если только две закрывающие пластины используются на верхней части основных пластин, то этот тип стыкового соединения называется стыковым соединением с двойной лентой .

В зависимости от количества используемых заклепок заклепочные соединения подразделяются на различные типы: —

i) Одинарное заклепочное соединение

ii) Двойное заклепочное соединение

i) Одинарное заклепочное соединение:

Если одна линия заклепок вставлена между двумя пластинами, то это называется Одинарное заклепочное соединение . Одиночное заклепочное соединение может быть внахлестку или встык.

Одиночное заклепочное соединение может быть внахлестку или встык.

ii) Двойное заклепочное соединение:

Если две линии заклепок вставлены между двумя пластинами, то этот тип соединения называется двойным заклепочным соединением .Двойное заклепочное соединение может быть внахлестку или встык.

В Двойное заклепочное соединение внахлест есть две линии заклепок между основными пластинами, которые используются для создания соединения.

В соединении с двойной заклепкой внахлест имеется два ряда заклепок в каждой комбинации основной и закрывающей пластин.

По расположению заклепок Заклепочные соединения подразделяются на два типа:

i) Заклепочные соединения цепного типа.

ii) Зигзагообразное заклепочное соединение.

i) Заклепочное соединение цепного типа:

В многорядном заклепочном соединении, если все линии заклепок расположены рядом друг с другом на одной и той же поперечной линии, это называется заклепочным соединением цепного типа .

ii) Заклепочное соединение зигзагообразного типа:

В многорядном заклепочном соединении, если линии заклепок расположены зигзагообразно, то оно называется заклепочным соединением зигзагообразного типа .

Преимущества заклепочных соединений:

1) Может использоваться для цветных металлов.

2) Контроль качества заклепочного соединения очень простой и дешевый

3) Надежнее.

4) При разборке соединяемые детали меньше повреждаются по сравнению со сварными деталями.

5) Детали, соединяемые заклепками, не имеют тепловых повреждений, как в случае сварных соединений.

Недостатки клепанных соединений:

1) Стоимость рабочей силы высокая.

2) Из-за отверстий пластины слабеют.

3) Общие затраты, включая затраты на рабочую силу, относительно высоки.

4) Напряжение сосредоточено около отверстий.

5) Увеличивается общий вес соединяемых деталей.

6) Клепка создает больше шума.

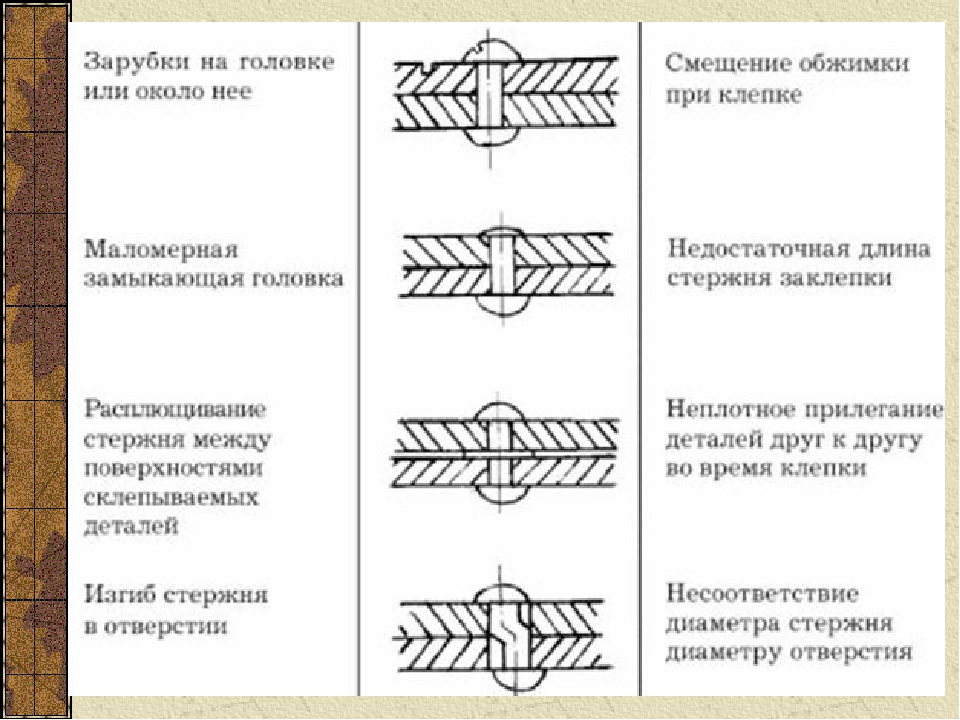

Типы отказов заклепочных соединений:

1) Разрушение пластин при раздавливании.

2) Разрушение при сдвиге.

3) Отрыв пластин на краю.

4) Разрушение плит при растяжении.

5) Разрушение при сдвиге в краевой зоне.

Применение заклепочных соединений:

1) Эти соединения чаще всего используются для крепления листов и фасонного проката.

2) Заклепочные соединения используются для соединения металлов, которые нельзя сваривать или нагревать, например, тонкостенных деталей из листовых материалов в авиастроении.

3) Используются при производстве кузовов автобусов и троллейбусов для создания высоконагруженных узлов.

4) Они также используются для соединения компонентов в самолетах, кораблях, котлах и других корпусах.

Что такое заклепка? Какие основные типы заклепок?

Сегодня я расскажу вам о том, что такое заклепка и какие заклепки.Мы знаем, что в машине или в конструкции многие мелкие компоненты соединены между собой каким-то средним. Конструкция шарниров так же важна, как и машина, потому что любое ослабленное соединение может вызвать отказ во время работы. В механическом соединении бывает два типа соединений, первый — неразъемный, т.е. сварочный, заклепочный. А другой — непостоянный, то есть болт.

Заклепка — это постоянное механическое соединение, которое широко используется для соединения конструкций, судов, бочек и т. Д. Эти соединения широко используются в судостроении и котельной промышленности для соединения элементов конструкции.

Заклепка — это механическое соединение цилиндрической формы с головкой. Используется для соединения элемента конструкции. Это неразъемный шарнир, что означает, что его нельзя разобрать без выхода из строя компонентов машины. Эта форма стыка с натягом подходит для соединения деталей. Заклепки прикладывают механическое усилие к двум пластинам, которые прочно соединяют пластины.

Процесс соединения двух пластин с помощью заклепки называется клепанием.В этом процессе применяется механическое усилие, чтобы соединение было прочным и герметичным. В этой операции создаются два отверстия в обеих пластинах, и между этими отверстиями вставляется заклепка. На другом конце через матрицу прикладывается сила, которая пластически деформирует хвостовую часть и формирует требуемые формы, которые удерживают заклепку в отверстии и прикладывают силу механического давления, которая соединяет конструкцию. Этот процесс показан на рисунке.

Типы заклепок:

Заклепки используются в качестве неразъемных креплений в машиностроении.Это менее затратный и эффективный способ присоединения к конструкции. Согласно требованиям, заклепки доступны во многих формах и размерах. По конструкции заклепок они классифицируются следующим образом.

Заклепки цельные:

Цельные заклепки, используемые во многих элементах конструкций, таких как корабли, мосты и т. Д., Но в настоящее время эти заклепки почти заменены сваркой и пайкой. Согласно конструкции головы это следующие:

Заклепка с круглой головкой:

Заклепка с потайной головкой:

Заклепка с овальной потайной головкой:

Заклепки для слепых:

Заклепки глухие также известны как заклепки пустотелые.Эти заклепки широко используются в авиастроении, судоходстве и во многих отраслях электронной промышленности. Главное преимущество этих заклепок в том, что они имеют самую быструю скорость установки среди всех крепежей. Еще одно преимущество заключается в том, что его можно установить с одной стороны. Глухая заклепка применяется, когда хвост заклепки не виден.

Глухая заклепка применяется, когда хвост заклепки не виден.

Для лучшего понимания посмотрите видео.

Заклепочные соединения:

Есть два типа заклепочных соединений.

1. Соединение внахлестку

Когда соединяемые пластины соединяются вместе, перекрывая друг друга лицевой стороной, и заклепка вставляется в перекрывающуюся секцию, как показано на рисунке, соединение называется соединением внахлест.

В зависимости от количества рядов заклепок и их расположения этот стык классифицируется следующим образом:

Одинарное заклепочное соединение внахлест:

В этом соединении заклепки вставляются в одну линию, поэтому его называют одинарным заклепочным соединением внахлест.

Соединение внахлестку двойное заклепка:

В этом соединении заклепки вставляются в двойную линию, поэтому его называют двойным заклепочным соединением внахлест.

Цепной клепаный внахлест:

Зигзагообразный клепаный внахлест:

2. Стыковое соединение:

В этом типе заклепочного соединения обе пластины соединяются без нахлеста друг на друга, а соединение выполняется с помощью одной или двух закрывающих пластин, как показано на рисунке.

В соответствии с накладками, количеством рядов заклепок и расположением это соединение классифицируется следующим образом.

Стыковое соединение одинарной лямкой:

В этих соединениях используется только одна закрывающая пластина, поэтому она известна как стыковое соединение с одной лентой.

Стыковое соединение двойной лямки:

В этом соединении накладки используются с обеих сторон обрабатываемой детали, поэтому он известен как стыковое соединение с двумя ремнями.

Соединение встык одинарное заклепочное:

Соединение встык двухклепанное:

Цепь клепаная стыковая:

Соединение встык, заклепка зигзаг:

Сегодня мы узнали о том, что такое заклепки и типы заклепок.Также мы узнали о типах заклепочных соединений. Если у вас есть какие-либо вопросы, вы можете задать их в комментариях. Подпишитесь на наш сайт для получения более информативных статей. Спасибо, что прочитали.

Заклепки и типы заклепочных соединений | Преимущества заклепочных соединений

Самый важный момент в этой статье

Заклепки и типы заклепочных соединений:

Практически невозможно, чтобы огромные сооружения, такие как мосты, небоскребы, самолеты, локомотивы и т. Д., будет построен без включения этих небольших, но прочных интегрированных механических устройств. Заклепки не только позволяют этим конструкциям стать огромными, но также обеспечивают равную прочность и выносливость, чтобы противостоять множеству различных природных и возникающих проблем.

Первоначально заклепки — это такие инструменты, как болты, сделанные из металлов, работающих на растяжение, вставляемые через параллельные отверстия, просверленные поперек соединительных элементов и с другой стороны, для создания надежных и надежных фиксирующих соединений. Перфорированные по

Давайте обсудим и изучим различные типы заклепочных соединений, популярных в строительной инженерии.Заклепка — это небольшая цилиндрическая полоска, в которую вперёд интегрирована. Цилиндрическая часть заклепки называется хвостовиком или слитком.

Нижняя часть ниже голеней называется хвостом. Полусферическая часть вверху называется головкой.

Заклепки используются для закрепления перманентов между пластинами, например, при строительных работах, в судостроении, мостах, цистернах и корпусах котлов. Берем две тарелки; обе эти пластины либо помещают друг перед другом, либо кладут друг на друга. На обеих пластинах делают отверстие, а между отверстиями пластин вставляют заклепку.

На обеих пластинах делают отверстие, а между отверстиями пластин вставляют заклепку.

Заклепки вставляются таким образом, чтобы головка была вверху, а хвостовая часть — внизу. После того, как заклепка вставлена, хвостовая часть наклоняется, и хвостовая часть формируется вперед, создавая соединение между двумя пластинами, называемое заклепочным соединением.

Также читайте: Детали поршневого насоса | Определение поршневого насоса | Работа поршневого насоса | Математический анализ поршневого насоса

Типы заклепочных соединений:

В зависимости от расположения пластин заклепочные соединения подразделяются на два типа:

№ 1.Нахлест

Lap — это когда две пластины расположены друг над другом или под ним. Когда две пластины сложены друг под другом или друг над другом, этот тип соединения называется соединением внахлест.

Заклепка Соединения внахлест получают путем размещения двух пластин друг над другом или под ними, создания отверстия в этих двух пластинах и фиксации заклепки внутри отверстий двух пластин и ударов молотком по хвостовику заклепки.

№ 2. Стыковое соединение

В стыковом соединении обе пластины соединяются путем размещения пластин друг на друге или друг на друге.Две пластины касаются друг друга, но не перекрывают друг друга. Для соединения двух пластин бок о бок используются накладки, толщина которых обычно меньше толщины основной пластины.

Стыковое соединение размещается с обеих сторон основной пластины и с обеих сторон пластины, закрывая пластину, и в местах соединения основной пластины проделываются отверстия, а в накладку и каждое отверстие вставляется заклепка. обе пластины.

Накладки использованыТакже читайте: Техника газовой сварки | Части сварочной горелки | Работа газовой сварки | Виды газовой сварки | Типы пламени при газовой сварке

, стыковые соединения делятся на типы:

В зависимости от количества используемых накладок стыковое соединение делится на два типа:

№ 1.

Стыковое соединение одинарной лямкой

Стыковое соединение одинарной лямкойВ стыковых соединениях, если на верхней части основной плиты используется только одна заглушка, то такой тип стыкового соединения называется стыковым соединением с одинарной лентой.

№ 2. Соединения встык с двойной лентой

В стыковом соединении, если в верхней части основной плиты используются только две закрывающие пластины, то этот тип стыкового соединения называется стыковым соединением с двойной лентой.

Также читайте: Электрохимическая обработка | Электрохимическая обработка | Строительство электрохимической обработки

Используемых линий заклепок Соединения заклепок подразделяются на разные типы:

В зависимости от количества используемых заклепок соединения заклепок классифицируются по другому типу: —

№ 1.Одинарное заклепочное соединение

Если одна линия заклепки вставлена между двумя пластинами, это называется одинарным заклепочным соединением. Одиночные заклепочные соединения могут быть внахлестку или встык.

№ 2. Двойное заклепочное соединение

Если между двумя пластинами вставлены две линии заклепок, то этот тип соединения называется двойным заклепочным соединением. Двойные заклепочные соединения могут быть внахлестку или встык.

В соединениях внахлест с двойной заклепкой есть две линии заклепок между основными пластинами, которые используются для создания соединения.В соединениях внахлест с двойной заклепкой есть две линии заклепок в каждой комбинации основной пластины и крышки.

Также читайте: Работа карбюратора Solex | Карбюратор Solex | Конструкция карбюратора Solex | Типы карбюраторов Solex

на основе расположения заклепочных соединений:

По расположению заклепок заклепочные соединения подразделяются на два типа:

№ 1. Тип цепи Заклепочное соединение

В многорядных клепанных соединениях, если все линии заклепок расположены рядом друг с другом на одной и той же линии поперечин, то это называется заклепочными соединениями цепного типа.

№ 2. Зигзагообразный заклепочный шарнир

В многорядных заклепочных соединениях, если линии заклепок расположены зигзагообразно, это называется заклепочными соединениями зигзагообразного типа.

Также читайте: Разница между балкой и балкой | Что такое балка? | Что такое балка?

Типы отказов заклепочных соединений:

- Разрушение пластин при раздавливании.

- Разрушение при сдвиге.

- Разрыв пластины на краю.

- Разрушение плит при растяжении.

- Разрушение при сдвиге в краевой зоне.

Преимущества заклепочных соединений:

- Может использоваться для цветных металлов.

- Контроль качества заклепочного соединения очень простой и дешевый.

- Надежнее.

- На момент демонтажа соединяемая деталь имеет меньшие повреждения по сравнению со сварными деталями.

- Детали, соединяемые заклепочными соединениями, не имеют тепловых повреждений, как в случае сварных соединений.

Также читайте: Детали слоттера | Типы игровых автоматов | Приводной механизм долбежного станка | Слоттер Операции

Недостатки клепанных соединений:

- Стоимость рабочей силы высока.

- Из-за отверстий пластины становятся слабыми.

- Общие затраты, включая затраты на рабочую силу, относительно высоки.

- Напряжение сосредоточено около отверстий.

- Увеличивается общий вес деталей шарниров.

- Клепка создает больше шума.

Применение заклепочных соединений:

- Эти соединения чаще всего используются для крепления листов и профилированного проката.

- Заклепочные соединения используются для соединения металла, который нельзя сваривать или нагревать, например, тонкостенных деталей из листовых материалов в авиастроении.

- Они используются при производстве кузовов автобусов и троллейбусов для создания высоконагруженных соединений.

- Они также используются для соединения компонентов в самолетах, кораблях, котлах и других корпусах.

Понравился пост? Поделитесь этим с вашими друзьями!

Рекомендуемое чтение —

Типы заклепочных соединений — Виды отказов в клепаных соединениях

Что такое клепаные соединения ?Существуют различные типы заклепочных соединений, которые используются для соединения двух стальных или деревянных элементов.

Заклепки — это прочные соединения без резьбы, которые обычно изготавливаются из алюминия или стали и состоят из головки и стержня. А заклепочные соединения — это постоянные соединения, состоящие в основном из двух компонентов, которые управляются вместе с помощью заклепки: головка вверху и хвостовая часть (цилиндрический стержень) внизу.

Заклепочные соединения называются крепежными деталями, так как головка позволяет заклепке выполнять функцию застежки, образованной на свободном конце путем закрепления. Имеет вид металлической булавки.

Раньше он использовался нечасто, но благодаря значительным улучшениям в сварке и болтовых соединениях теперь он широко используется в конструкциях. Обычно они состоят из низкоуглеродистой никелевой стали, латуни, меди и алюминия.

Геометрия клепаного соединения: Материал заклепки:- Изготовлен из кованого железа или мягкой стали из-за более низкой твердости.

- Кроме того, в агрессивных средах медь и алюминий используются для обеспечения пластичности, прочности и твердости.

- В конструкционных целях используются заклепки диаметром до 40 мм.

- Она состоит из матрицы и резервного копирования штампа и заклепок удерживаются между ними при помощи силы, что делает заклепку, помещенную в части будет множество.

- Заклепка деформируется под действием равной и противоположной механической силы, так что хвостовая часть внизу превращается в головку.Таким образом, вся заклепка помещается в пластины. Этот процесс называется головным убором.

- Соединяемая деталь сначала просверливается сверлильным станком, и зазор считается следующим: