пропорции и технические характеристики 75 раствора и готового кладочного марки 50

За последние десятилетия применение в строительстве и отделке цементно-известковых смесей осталось на прежнем уровне. Но это происходит не из-за нехватки новых материалов и технологий, а лишь потому, что данный состав отвечает всем современным требованиям к строительным материалам. Цементно-известковый раствор остается актуальным и востребованным.

Основные преимущества

Цементно-известковый раствор – это прочный и пластичный материал, который отлично подходит как связующее вещество при строительстве, так и для отделочных работ.

- Он может применяться в качестве кладочного раствора или штукатурного материала. В виде кладочной смеси он надежно соединяет блоки или кирпичи, используемые при строительстве. В качестве штукатурки он может быть применен для внутренних и внешних отделочных работ.

- Он отлично подходит для заливки монолитных полов, что обусловлено его характеристиками. Известь, входящая в состав раствора, увеличивает срок его застывания. Увеличение срока застывания и вязкость состава позволяют избежать образования трещин, помогают более равномерно распределить шпаклевку по поверхности.

Проникающая способность

Цементный раствор с применением извести обладает высокой степенью сцепления с поверхностью.

Такой раствор характеризуется высокой степенью адгезии, поэтому его можно использовать даже при работе с деревом. Штукатурка по дранке (деревянной обрешетке) производится именно таким раствором.

Повышенные характеристики прочности, эластичности и влагостойкости дают возможность использовать смесь для любых отделочных работ внутри помещений даже с высокой влажностью, поскольку сырость и осадки не разрушают готовое покрытие. Раствор можно применять, например, для проведения отделочных работ в ванных комнатах, на фасадах или на фундаменте, даже в той его части, где он непосредственно прилегает к отмостке и, как следствие, подвергается воздействию влаги.

Технические характеристики

В состав такого раствора обязательно входит цемент, песок, гашеная известь и вода. Стоит обратить внимание на то, что добавлять нужно именно гашеную известь. В противном случае реакция гашения начнется в самом растворе при добавлении воды, а пузырьки, образуясь уже внутри раствора, приведут к растрескиванию оштукатуренной поверхности. Такой процесс образования пузырьков приведет к ухудшению качества раствора и к хрупкости после его высыхания.

Стоит обратить внимание на то, что добавлять нужно именно гашеную известь. В противном случае реакция гашения начнется в самом растворе при добавлении воды, а пузырьки, образуясь уже внутри раствора, приведут к растрескиванию оштукатуренной поверхности. Такой процесс образования пузырьков приведет к ухудшению качества раствора и к хрупкости после его высыхания.

Благодаря входящей в состав материала извести на нем не развиваются болезнетворные бактерии и грибки, кроме того, известь препятствует проникновению в жилище грызунов и различных вредителей.

Строительные смеси, их состав и свойства регулируются различными ГОСТами. Это необходимо для стандартизации и регулирования норм в строительстве. ГОСТ 28013-98 является главным нормативно-правовым актом, регламентирующим технические требования к строительным растворам и материалам, входящим в состав.

Данный стандарт также включает в себя характеристики показателей качества, правила приемки и условия транспортирования готовых растворов. В нем заключены качественные и количественные характеристики кладочных растворов, материалов для оштукатуривания и для внутренних работ, применяемых в различных условиях эксплуатации.

Свойства

- подвижность;

- способность раствора удерживать воду должна быть от 90%;

- расслаиваемость у приготовленной смеси она должна быть до 10%;

- температура применения до 0 градусов;

- средняя плотность;

- влажность (данный параметр применяется только для сухих растворных смесей).

Состав смеси подбирается в зависимости от вида материала, на который она будет наноситься, и от условий дальнейшей эксплуатации готового покрытия.

Цементно-известковые растворы разделяют на три категории жирности.

- Нормальные – это растворы с такой пластичностью, которая наиболее универсально походит для применения в различных условиях. У растворов с такой жирностью не происходит усадка и, как следствие, растрескивание готового покрытия.

- Тощие – это растворы с минимальной усадкой. Они идеально подходят для облицовочных работ.

- Жирные – это смеси, обладающие высокой степенью пластичности, которая обусловлена большим количеством вяжущих веществ, входящих в состав.

Такой материал лучше всего применять для кладочных работ.

Такой материал лучше всего применять для кладочных работ.

Категорию жирности можно скорректировать путем добавления в состав компонентов, способных изменить пластичность раствора. К примеру, пористый песок снижает жирность, а известь, наоборот, способна ее увеличить.

Таким образом можно легко скорректировать пластичность готового раствора и подогнать его свойства под конкретные условия эксплуатации.

Плотность и марки

Компоненты, входящие в состав цементно-известкового раствора, оказывают непосредственное влияние на его плотность. Также немаловажное влияние оказывает соотношение этих компонентов.

В результате можно выделить растворы следующих видов:

- низкой плотности или легкие – до 1500 кг/м³;

- высокой плотности или тяжелые – от 1500 кг/м³.

Также растворы по соотношению компонентов делятся на марки от М4 до М200 по ГОСТу 28013-98. Например, для кладки наилучшим образом подойдут растворы марок М100 и М75. Для них характерны высокие показатели влагостойкости и прочности. Компоненты, входящие в состав этих материалов, более однородные, поскольку в отличие от бетона аналогичных марок в них не входит щебень.

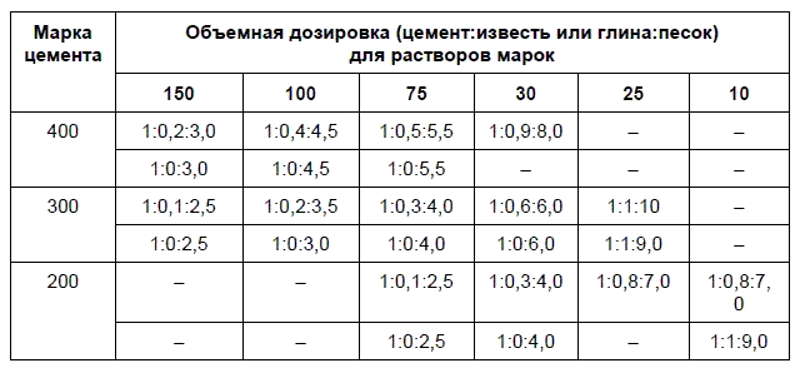

Готовый раствор марки 100 или марки 75 подходит для строительства объектов гражданского и промышленного назначения. Для приготовления растворов этих марок необходимо смешать цемент, известь и песок в определенной пропорции. Так, для раствора М100 при использовании цемента марки 500 пропорции будут составлять 1: 0,5: 5,5. А для раствора М75 с применением аналогичной марки цемента пропорции уже будут другие – 1: 0,8: 7.

Для штукатурных работ большой популярностью пользуются растворы М50 и М25. Они обладают такими неоспоримыми преимуществами, как дешевизна и легкость в приготовлении.

Растворы марки 50 и марки 25 могут применяться при влажности в помещении выше 75%. Это позволяет использовать их при строительстве бань и других помещений, где высокая влажность сохраняется длительное время. Также известь, входящая в состав, препятствует образованию на оштукатуренной поверхности любого вида грибка, что, безусловно, является преимуществом такого покрытия.

Разнообразие

Штукатурные смеси можно разделить на несколько видов.

- Базовые – применяются для первоначального, чернового выравнивания поверхности и заделки крупных изъянов и отверстий;

- Декоративные – такие варианты могут иметь в составе декоративные добавки, такие как пигмент для окрашивания, дробленая слюда для создания мерцающего эффекта, пластифицирующие и гидрофобные добавки;

- Специальные – применяются для улучшения технических свойств обработанного помещения, они могут служить для влагозащитных, звукоизоляционных и теплоизоляционных задач.

Сухая смесь или состав, сделанный своими руками?

Он обладает меньшей адгезией и хуже распределяется по поверхности.

Он обладает меньшей адгезией и хуже распределяется по поверхности.Цементно-известковый раствор можно приобрести в виде сухой смеси от различных производителей, а можно и изготовить самостоятельно. Сейчас представлен широкий выбор производителей готовых смесей со своими характеристиками и сферами применения.

Следует обращать особое внимание на маркировку на упаковке, чтобы подобрать оптимальную смесь, подходящую для нужного вам вида работ.

Для использования подобной смеси следует добавить воды в соответствии с инструкцией на упаковке, тщательно перемешать для приобретения ею равномерной текстуры. Для этих целей можно воспользоваться строительным миксером или же по старинке замесить состав при помощи мастерка и лопаты.

В том случае, если вы решите изготовить смесь самостоятельно, то это сделать совсем несложно. Достаточно приобрести все необходимые ингредиенты (цемент, известь, песок) и смешать их в пропорции соответствующей марки, которую вы хотите получить.

Достаточно приобрести все необходимые ингредиенты (цемент, известь, песок) и смешать их в пропорции соответствующей марки, которую вы хотите получить.

При изготовлении цементно-известкового раствора необходимо добавлять гашеную известь, но если у вас в наличии есть только негашеная, то можно самостоятельно ее погасить.

Способ гашения извести

Проводить данную процедуру нужно с соблюдением техники безопасности, надев перчатки, защитные очки и маску.

- В металлическую посуду, в которой вы планируете гасить известь, помещают в пропорции 1: 1 негашеную известь и воду, именно в таком порядке.

- После окончания кипения смеси, которая сопровождается бурной реакцией гашения, нужно подлить еще воды, чтобы она полностью покрывала материал.

- Содержимое емкости перемешивается и накрывается крышкой.

- Емкость с известью нужно оставить в покое на 14 дней. Процесс приготовления гашеной извести не столько трудоемкий, сколько длительный.

Сделать выбор в пользу покупки готовой смеси или приготовления раствора собственноручно остаётся за вами. Но принимая то или иное решение, лучше взвесить все за и против такого поступка заранее, ведь изготовители сделали большую часть работы, и вам останется только затворить раствор.

Тонкости приготовления раствора смотрите в следующем видео.

технические характеристики, пропорции, цены, как правильно приготовить

Цементно-известковый раствор – смесь с высокой адгезией, прочностью и эластичностью. Зарекомендовал себя в качестве кладочного раствора для строительных блоков и кирпича, а также для оштукатуривания различных поверхностей внутри и снаружи помещений. Сфера применения не ограничивается отделочными работами, сюда же можно отнести укладку труб, обработку армирующей сетки, заливку монолитных полов. Одним из важнейших преимуществ такого состава является надежность и влагоустойчивость.

Зарекомендовал себя в качестве кладочного раствора для строительных блоков и кирпича, а также для оштукатуривания различных поверхностей внутри и снаружи помещений. Сфера применения не ограничивается отделочными работами, сюда же можно отнести укладку труб, обработку армирующей сетки, заливку монолитных полов. Одним из важнейших преимуществ такого состава является надежность и влагоустойчивость.

Оглавление:

- Разновидности известковых составов

- Цена разных марок

- Изготовление своими руками

Виды и характеристики

Помимо вышеперечисленных свойств известь также характеризуется бактерицидностью, препятствующей образованию грибков и плесеней. Стоит отметить, в отличие от цементного раствора, способность материала пропускать влагу, что положительно сказывается на уровне влажности внутри помещения. Отсюда противостояние воздействию перепадов температур до 65 °C и морозостойкость до -50 °C.

Хорошие адгезионные свойства дают возможность работать с любыми материалами, даже с деревом. Смесь легко укладывать, заполняя даже самые мелкие трещинки и неровности. Повышенная пластичность известкового раствора позволяет продлить время высыхания до трех часов, тем самым избежать растрескивания.

Смесь легко укладывать, заполняя даже самые мелкие трещинки и неровности. Повышенная пластичность известкового раствора позволяет продлить время высыхания до трех часов, тем самым избежать растрескивания.

По характеристике жирности различают следующие известковые составы:

1. нормальные – с оптимальной степенью пластичности, практически не дают растрескивания и усадки при высыхании;

2. тощие – применяются при любых облицовочных работах, так как обладают минимальной усадкой;

3. жирные – высоко пластичный материал с большим количеством вяжущих веществ, поэтому хорошо используется в виде кладочного раствора.

Жирность можно корректировать внесением различных компонентов. Так для понижения значения вносят пористый песок, а известь обратно увеличивает жирность.

По соотношению плотности растворы подразделяют:

- низкой плотности – до 1500 кг/м3;

- средней плотности – от 1500 кг/м3.

Соотношение компонентов раствора определяет сферу его применения. Наибольшей популярностью пользуются марки М75 и М50. К примеру, в качестве надежного кладочного раствора для кирпича лучше всех зарекомендовала себя смесь М75. Тогда как для более широкой области использования, а также для проведения штукатурных работ удобоварим М50.

Наибольшей популярностью пользуются марки М75 и М50. К примеру, в качестве надежного кладочного раствора для кирпича лучше всех зарекомендовала себя смесь М75. Тогда как для более широкой области использования, а также для проведения штукатурных работ удобоварим М50.

Применительно к штукатурным смесям их условно разделяют на:

1. базовые – для чернового выравнивания поверхностей стен и потолков;

2. декоративные – имеющие декоративные элементы в структуре либо благодаря длительному высыханию легко подвергаются фактурной обработке с последующей покраской;

3. специальные – носят технический характер для улучшения влагозащитных свойств, шумоизоляции и утепления.

Производители и расценки

Еще одним плюсом является доступная стоимость материала по сравнению с цементно-песчаным раствором. Его низкий расход (1 м2 слоя в 1 мм – 1,5 кг смеси) обуславливает экономическую выгоду. Известковый раствор можно купить от производителей готовым либо в виде сухой смеси, расфасованной в мешках. Строительные манипуляции внутри помещения допускается проводить порошковыми составами, тогда как для наружных работ, особенно при условии повышенной влажности, рекомендуется доверить приготовление профессионалам.

Строительные манипуляции внутри помещения допускается проводить порошковыми составами, тогда как для наружных работ, особенно при условии повышенной влажности, рекомендуется доверить приготовление профессионалам.

Стоимость зависит от качества используемого сырья, соотношения ингредиентов. Примерный ценовой диапазон указан в таблице ниже.

| Марка | Цена за м3, рубли |

| М10 | 2520 |

| М50 | 2950 |

| М75 | 3095 |

| М100 | 3350 |

| М150 | 3450 |

Линейка производителей готовых сухих смесей довольно обширна. Все они имеют свои характеристики, особенности в составе и сфере применения. Ниже приведены наиболее доступные и распространенные.

| Наименование продукта | Объем, кг | Цена, рубли |

| Штукатурно-клеевая смесь KNAUF Sevener | 30 | 430 |

| Основит PC21 СТАРТВЭЛЛ цементно-известковая штукатурка | 25 | 208 |

| Цементно-известковая штукатурка м-100 BESTO | 50 | 170 |

| Штукатурка цементно-известковая – Момент Henkel | 50 | 184 |

| Штукатурка Известково-Цементная GP-31 Геркулес | 25 | 247 |

| Кладочная цементно-известковая РУНИТ | 25 | 234 |

Приготовление раствора своими руками

Помимо готовых производственных вариантов возможно сделать известковый раствор самостоятельно. Купить все необходимые качественные элементы и внимательно соблюсти пропорций для достижения качественного результата с экономией денежных средств. Основными используемыми составляющими является цемент, песок, известь и вода.

Купить все необходимые качественные элементы и внимательно соблюсти пропорций для достижения качественного результата с экономией денежных средств. Основными используемыми составляющими является цемент, песок, известь и вода.

Соотношение ингредиентов определяет марку и технические характеристики.

| Марка цемента для приготовления | Марка известкового состава | ||||||

| М200 | М150 | М100 | М75 | М50 | М25 | М10 | |

Пропорция компонентов – цемент-известь-песок | |||||||

| М500 | 1:0,2:3 | 1:0,3:4 | 1:0,5:5,5 | 1:0,8:7 | — | — | — |

| М400 | 1:0,1:2,5 | 1:0,2:3 | 1:0,4:4,5 | 1:0,5:5,5 | 1:0,9:8 | 1:1,9:12,5 | — |

| М300 | — | 1:0,1:2,5 | 1:0,2:3,5 | 1:0,3:4 | 1:0,4:5 | 1:1,3:10 | — |

| М200 | — | — | — | — | 1:0,2:3,5 | 1:0,7:6,5 | 1:2:16 |

| М150 | — | — | — | — | — | 1:0,3:4,5 | 1:1,5:10,5 |

| М100 | — | — | — | — | — | 1:0,1:3 | 1:0,8:7 |

Расход воды во время приготовления, как правило, составляет 0,8 части на 1 ч цемента. На практике количество жидкости определяется визуально по консистенции раствора – в норме смесь должна походить на густую сметану.

На практике количество жидкости определяется визуально по консистенции раствора – в норме смесь должна походить на густую сметану.

Известь, как стройматериал, используют только в погашенном виде, иначе в результате химической реакции готовый материал может вздуться либо разорваться вовсе. Для подготовки понадобится отдельная емкость. Процесс различается в зависимости от скорости гашения.

1. Быстрогасящаяся известь засыпается в бочку с водой до полного погружения. После появления парения добавляется еще вода и перемешивается. Гашение занимает в среднем 8 мин.

2. Среднегасящаяся известь насыпается в емкость и заливается водой в двойном объеме. При парении также добавляется вода и перемешивается. Процесс продолжается примерно 25 мин.

3. Медленногасящаяся известь лишь увлажняется водой. Реакция сопровождается увеличением объема в три раза и повышением температуры. Занимает более 25 мин.

Подготовленный материал разводят водой в пропорции 1:1 до состояния известкового молока. Нередко для проведения окончательного гашения оно выливается в специальную яму, присыпается слоем песка и земли и выдерживается таким образом в течение 15-20 суток. Состав приобретает сметанообразную консистенцию и называется теперь известковым тестом или пастой.

Нередко для проведения окончательного гашения оно выливается в специальную яму, присыпается слоем песка и земли и выдерживается таким образом в течение 15-20 суток. Состав приобретает сметанообразную консистенцию и называется теперь известковым тестом или пастой.

Для цементно-известкового штукатурного раствора в качестве вяжущего цемента чаще всего используется:

- портландцемент I типа с минимальным количеством добавок и высокой скоростью схватывания;

- портландцемент II типа марок М500-400 с содержанием добавок до 35 %.

Как показывает практика, на строительных объектах чаще всего используется трехслойное оштукатуривание. Пропорции раствора (вода-песок-известь-цемент) в таком случае будут зависеть от слоя штукатурки.

- черновой слой – обрызг – 2,2:6,7:1,5:1;

- средний слой – грунт – 2,8:9:2,2:1;

- финишный слой – накрывка – 4:13,5:3:1.

Для приготовления кладочного цементного раствора целесообразнее использовать бетономешалку, так как на практике его требуется больше, чем штукатурного. Последний, в свою очередь, готовят в подручных емкостях с помощью строительного миксера.

Последний, в свою очередь, готовят в подручных емкостях с помощью строительного миксера.

В бетономешалку заливается часть воды, затем поочередно вносится цемент, известь и песок в необходимой пропорции. После тщательного перемешивания смесь затворяется остатками воды.

В случае ручного приготовления существует две разновидности порядка действий:

1. Известковое тесто пропускают через сито диаметром ячеек не более 3 мм. Затем в него порционно добавляется песок и цемент, все тщательно перемешивается до получения необходимой жирности раствора.

2. Подготавливается сухая смесь из песка и цемента в нужном соотношении. В нее постепенно вливается известковое молоко, если надо, разводится водой для достижения необходимой консистенции.

Для повышения устойчивости раствора к факторам внешней среды, замедления процесса твердения в готовую смесь вносят:

- пластификаторы;

- морозоустойчивые добавки;

- замедлители схватывания и другие.

Используемый в составе портландцемент также привносит ряд положительных характеристик материалу:

1. в сочетании с действием гидравлических добавок обеспечивает устойчивость к выщелачиванию, а значит к длительному воздействию грунтовых и морских вод;

2. прилагает цементу высокий уровень антикоррозийной защиты;

3. известковые смеси с портландцементом не склонны к разрушению даже при сезонной смене режимов замораживания и оттаивания.

Известковый раствор K100/1200 | Штукатурные смеси | Продукция

Описание продукта

Известковый раствор Fescon — это сухой раствор на известковой основе с защитой от ветропроницаемости, из которого путем добавления воды и цемента на строительной площадке изготавливается известково-цементный раствор с превосходными свойствами обрабатываемости. Специальным приготовлением раствора по способу Fescon достигаются хорошие свойства традиционного мокрого раствора. Максимальный размер зерен 0,6–4,0 мм. Готовый мокрый раствор подходит для улучшения адгезии и заполняющего оштукатуривания в соответствии с количеством цемента. Подходит для машинного и ручного оштукатуривания.

Специальным приготовлением раствора по способу Fescon достигаются хорошие свойства традиционного мокрого раствора. Максимальный размер зерен 0,6–4,0 мм. Готовый мокрый раствор подходит для улучшения адгезии и заполняющего оштукатуривания в соответствии с количеством цемента. Подходит для машинного и ручного оштукатуривания.

- Добавить воду и цемент в соответствии с инструкцией

- Хорошие свойства обрабатываемости

- C повышенной погодоустойчивостью

- Закачивание насосом

- Дышащая

Область применения

- Обожженный кирпич

- Известково-цементная штукатурка

- Кирпич Кахи

- Изолирующая штукатурка

Продукт подходит для использования на объектах, маркированных знаком «Северный лебедь», означающим экологический сертификат качества.

Vinkki! Vieritä taulukkoa sivuttain

| 6416841339010 | Известковый раствор K100/1200 0,6 мм | 33901 | 800 кг |

| 6416841339102 | Известковый раствор K100/1200 1,5 мм | 33910 | 1000 кг |

| 6416841339119 | Известковый раствор K100/1200 4 мм | 33911 | 1000 кг |

Основание

Кирпичная поверхность и ремонтируемая штукатурная поверхность должны быть неповрежденными и чистыми. Соль, пыль, ржавчина и плотный цементный клей необходимо удалить, например водопескоструйной очисткой. Сухую поверхность при необходимости смочить. Однако следует сохранить способность поверхности впитывать влагу. Штукатурный раствор для выборочной заделки следует подбирать исходя из прочности основы. При заделке штукатуркой глубоких повреждений следует использовать грубые, т. н. наносимые вручную растворы. До сплошного оштукатуривания отремонтированные участки следует оставить для отверждения на несколько суток.

Соль, пыль, ржавчина и плотный цементный клей необходимо удалить, например водопескоструйной очисткой. Сухую поверхность при необходимости смочить. Однако следует сохранить способность поверхности впитывать влагу. Штукатурный раствор для выборочной заделки следует подбирать исходя из прочности основы. При заделке штукатуркой глубоких повреждений следует использовать грубые, т. н. наносимые вручную растворы. До сплошного оштукатуривания отремонтированные участки следует оставить для отверждения на несколько суток.

Замес

Проверьте количество необходимых цемента и воды по информации на мешке и в инструкции по проведению работ. Добавьте цемент в небольшое количество воды и перемешайте до пастообразного состояния, добавьте нужное количество базовой смеси (по объему) и необходимое количество воды, перемешивайте в гравитационной мешалке около 10–15 минут. Дайте смеси отстояться около 10 минут, после чего быстро перемешайте смесь повторно. Цель повторного перемешивания – определить желаемую консистенцию бетонной массы путем добавления окончательного количества воды. Максимальное количество воды не стоит добавить в самом начале замешивания. Каждую партию раствора следует размешать одинаковым образом. Готовый известково-цементный раствор должен быть использован в течение 2–3 часов. Минимальная температура +5 °C.

Максимальное количество воды не стоит добавить в самом начале замешивания. Каждую партию раствора следует размешать одинаковым образом. Готовый известково-цементный раствор должен быть использован в течение 2–3 часов. Минимальная температура +5 °C.

Рабочие инструкции

Штукатурный раствор для улучшения адгезии набрасывается или напыляется на основание так, чтобы он заполнял 90–95 % основания. Штукатурный раствор для улучшения адгезии должен твердеть в течение не менее чем 1 суток до нанесения заполняющего раствора. Нанесение заполняющего раствора производится штукатурным ковшом или насосом. Толщина одного слоя заполняющего штукатурного раствора составляет около 15 мм. При превышении толщины 20 мм следует наносить несколько слоев таким образом, чтобы нижний слой высыхал одни-двое суток перед нанесением нового слоя. При сухих условиях поверхность необходимо увлажнить. Выравнивание заполняющего раствора производится доской. Возможно осторожное втирание поверхности деревянной теркой в целях ее выравнивания.

Защита

При необходимости следует провести последующий уход за готовой оштукатуренной поверхностью, например смачивание водой.

Обработка отходов

Способ хранения и утилизация отходов См. отдельные инструкции по хранению и утилизации https://www.fescon.fi/ru/material-nyj-bank

| Расход материала |

3–6 кг/м² (адгезия) |

| Расход воды | 140–180 л / 1000 кг |

| Готовая масса |

Прибл. 600 л / 1000 кг 600 л / 1000 кг |

| Вяжущее вещество | известь (после добавления также цемент) |

| Основное вещество | Натуральный песок |

| Цвет | серый |

| Максимальный размер зерен |

0,6, 1,2 и 4,0 мм |

| Размер упаковки | 1000 кг |

| Хранение |

срок хранения в сухих условиях ок. |

| Добавки |

При необходимости добавляются пористые добавки. |

| Минимальная температура |

+5 0C |

| Срок обработки | 2–3 ч с добавления цемента |

| Прочность сжатия |

После добавления цемента (в объемных долях): 1:4 прибл. 20/80 1:5 прибл. 35/65 1:8 прибл. 50/50 1:10 прибл. |

| Пожарный класс | Класс A1 (негорючий) |

| Морозостойкость | Прочность на изгиб и сжатие не снижается после 200 циклов размораживание-замораживание |

| Распространение/ вязкость |

Хагерман / 170 мм |

| Предел насыщения водой | 80 — 90 % |

Данные получены в результате проведенных испытаний и практических наблюдений. Мы не можем повлиять на окружающие условия объекта работ, поэтому не можем взять на себя ответственность за конечные результаты, на которые влияют локальные условия.

Мы не можем повлиять на окружающие условия объекта работ, поэтому не можем взять на себя ответственность за конечные результаты, на которые влияют локальные условия.

Кладочный раствор цементно-известковый универсальный № 123/33

Полная информация о товаре:

Растворная смесь сухая кладочная на цементно-известковом вяжущем, марки по прочности М75, марки по морозостойкости F50, марки по подвижности Пк3, группы по сохраняемости подвижности St-2, 123/33 СТБ 1307-2012 РСС, кладочная, цементно-известковая, М75, F50, Пк3, St-2, 123/33 СТБ 1307-2012 РЦ BY 590118065.033-2013 Область применения: Смесь предназначена для кладки стен и перегородок из силикатного и керамического кирпича, бетонных блоков, блоков из ячеистого бетона, природного камня. Обладает высокой водоудерживающей способностью, пластичностью, морозостойкостью, отличается удобством в работе. Применяется как для внутренних, так и для наружных работ. Подготовка основания: Основание должно быть прочным и обладать достаточной несущей способностью. Поверхность кирпича, блоков, природного камня, на которую наносится смесь, должна быть очищена от веществ, уменьшающих адгезию (таких, как жир, пыль, битум, масла). Основание не должно быть мокрым. Способ применения: Для приготовления растворной смеси необходимо взять точно отмеренное количество чистой воды (~ 180 мл на 1 кг сухой смеси), влить в емкость, постепенно добавить сухую смесь в количестве, соответствующем влитой жидкости, и перемешать до получения однородной массы без комков. Перемешивание производят с помощью низкооборотной дрели с насадкой-миксером. Затем раствору необходимо дать отстояться 5-10 минут, чтобы прореагировали химические добавки, и повторно перемешать. Кладочный раствор наносится на поверхность кельмой или стальной гладкой теркой. Вначале раствор следует нанести на стыковой, а затем на горизонтальный шов. Выступающая из шва растворная смесь убирается с помощью мастерка.

Подготовка основания: Основание должно быть прочным и обладать достаточной несущей способностью. Поверхность кирпича, блоков, природного камня, на которую наносится смесь, должна быть очищена от веществ, уменьшающих адгезию (таких, как жир, пыль, битум, масла). Основание не должно быть мокрым. Способ применения: Для приготовления растворной смеси необходимо взять точно отмеренное количество чистой воды (~ 180 мл на 1 кг сухой смеси), влить в емкость, постепенно добавить сухую смесь в количестве, соответствующем влитой жидкости, и перемешать до получения однородной массы без комков. Перемешивание производят с помощью низкооборотной дрели с насадкой-миксером. Затем раствору необходимо дать отстояться 5-10 минут, чтобы прореагировали химические добавки, и повторно перемешать. Кладочный раствор наносится на поверхность кельмой или стальной гладкой теркой. Вначале раствор следует нанести на стыковой, а затем на горизонтальный шов. Выступающая из шва растворная смесь убирается с помощью мастерка. Толщина шва при укладке кирпича и блоков должна составлять от 5 до 15 мм. После замешивания с водой смесь пригодна к применению в течение 30-60 минут в зависимости от объема раствора, температуры и относительной влажности окружающей среды. Работы следует выполнять при температуре от +5С до +30С. Расход смеси на 1 м2 поверхности при толщине шва 5 мм составляет 7,0-9,0 кг. Условия хранения и транспортирования: При транспортировании и хранении сухой смеси должны быть обеспечены сохранность упаковки и предохранение ее от увлажнения. Не допускается перевозить сухую смесь в открытом транспортном средстве без укрытия, предотвращающего попадание атмосферных осадков. Гарантийный срок хранения смеси в сухих условиях, в неповрежденной упаковке – не более 12 месяцев с даты изготовления. ВНИМАНИЕ! Кладочный раствор изготовлен на цементно-известковом вяжущем с использованием песка нормированного гранулометрического состава и специальных химических добавок. Не допускается в растворную смесь добавлять цемент, известь, песок или другие компоненты.

Толщина шва при укладке кирпича и блоков должна составлять от 5 до 15 мм. После замешивания с водой смесь пригодна к применению в течение 30-60 минут в зависимости от объема раствора, температуры и относительной влажности окружающей среды. Работы следует выполнять при температуре от +5С до +30С. Расход смеси на 1 м2 поверхности при толщине шва 5 мм составляет 7,0-9,0 кг. Условия хранения и транспортирования: При транспортировании и хранении сухой смеси должны быть обеспечены сохранность упаковки и предохранение ее от увлажнения. Не допускается перевозить сухую смесь в открытом транспортном средстве без укрытия, предотвращающего попадание атмосферных осадков. Гарантийный срок хранения смеси в сухих условиях, в неповрежденной упаковке – не более 12 месяцев с даты изготовления. ВНИМАНИЕ! Кладочный раствор изготовлен на цементно-известковом вяжущем с использованием песка нормированного гранулометрического состава и специальных химических добавок. Не допускается в растворную смесь добавлять цемент, известь, песок или другие компоненты. Для получения необходимого качества при производстве работ следует строго соблюдать область и способ применения сухой смеси, а также инструкции по ее транспортировке и хранению. Растворная смесь является щелочной, поэтому при ее использовании необходимо соблюдать правила техники безопасности. В случае попадания сухой смеси или раствора в глаза следует их обильно промыть чистой водой и обратиться к врачу. Нормативные документы: Система менеджмента качества сертифицирована на соответствие требованиям СТБ ISО 9001-2009. Система управления окружающей средой сертифицирована на соответствие требованиям СТБ ИСО 14001-2005.

Для получения необходимого качества при производстве работ следует строго соблюдать область и способ применения сухой смеси, а также инструкции по ее транспортировке и хранению. Растворная смесь является щелочной, поэтому при ее использовании необходимо соблюдать правила техники безопасности. В случае попадания сухой смеси или раствора в глаза следует их обильно промыть чистой водой и обратиться к врачу. Нормативные документы: Система менеджмента качества сертифицирована на соответствие требованиям СТБ ISО 9001-2009. Система управления окружающей средой сертифицирована на соответствие требованиям СТБ ИСО 14001-2005.Раствор цементно известковый по ГОСТ – «Комбинат ЖБИ-6»

27.12.2013

Звоните!

+7 (4822) 45-25-25

+7 (909) 265-25-25

Раствор цементно известковый по ГОСТ — это специальные бетонные смеси, в состав которой входит вяжущее вещество (как правило, цемент), жидкость и любой мелкий наполнитель, зачастую песок или известь. Если один только песок, то тогда смесь называется цементно-песчаным раствором. Данный раствор во многом схож с бетонным, поэтому его иногда зовут «бетоном без щебня».

Если один только песок, то тогда смесь называется цементно-песчаным раствором. Данный раствор во многом схож с бетонным, поэтому его иногда зовут «бетоном без щебня».

Основным регламентирующим документом приготовления цементно известкового раствора (впрочем, равно как и всех остальных) является ГОСТ. Согласно определению в данном документе, цементно известковый раствор является частным видом строительных растворов, классифицируемых в зависимости от марки наполнителя. Это могут быть как чисто известковые растворы, в которых цемент заменяется известью, либо цементно-известковые, в которых содержатся оба этих вещества в определенных пропорциях. Некоторые производители мало внимания уделяют требованиям отечественного ГОСТа, поэтому оба вида данных раствором они попросту именуют пескобетоном, хотя данный термин невозможно встретить ни в одном из пунктов ГОСТа, касающихся строительных растворов.

В зависимости от того, для каких целей будет применен цементный раствор, также могут использоваться термины кладочный, штукатурный или монтажный. Для кладочных и штукатурных растворов в ГОСТе предусмотрены специальные нормы, определяющая максимальное размер наполнителя (песка) — он должен быть более 1,25 миллиметра. Что касается монтажного раствора, используемого обычно для стяжки полов, то в нем допускается применение наполнителя несколько большего размера — до 2,5 миллиметра.

Для кладочных и штукатурных растворов в ГОСТе предусмотрены специальные нормы, определяющая максимальное размер наполнителя (песка) — он должен быть более 1,25 миллиметра. Что касается монтажного раствора, используемого обычно для стяжки полов, то в нем допускается применение наполнителя несколько большего размера — до 2,5 миллиметра.

Как правильно готовить раствор цементно известковый, ГОСТ определяет в разделе «Строительные растворы. Общие технические условия». Зачастую покупателя предпочитают покупать цементно известковые растворы марки М-1304, несколько меньшей популярностью пользуется смесь М-75 и М-50. Общая беда абсолютно всех растворов — это малое время, за которое его нужно выработать, иначе он станет непригодным к использованию. И цементно известковые растворы не являются исключением, если только они не предназначены для устройства стяжки. В большинстве случаев известковые растворы используются для отделочных работ, в частности, штукатурки. Характерной его особенностью является долгое время загустения, тем не менее, если он даже загустел, что сделать его снова годным к использованию можно довольно легко — нужно просто добавить в него воды, хотя это может отрицательно сказаться на его эксплуатационных свойствах.

Основные отличия цементно известкового раствора от бетонного (кроме отсутствия щебня) следующие:

- Для их обозначения классы не используются, а только марка, тогда как у бетонов наоборот.

- Растворы можно подавать на значительные расстояние, используя специальное оборудование — растворонасосы.

- Для определения подвижности растворной смеси применяют показатели погружения конуса, а не по осадке, как это делается в случае с бетонами.

Для некоторых видов строительных объектов раствор цементно известковый ГОСТ рекомендует использовать вместо раствора бетона. Дело в том, что наличие извести делает его более прочным и одновременно пластичным, снижает вероятность образования трещин. Более того, известь не позволяет проникать извне в помещение микроорганизмам, плесени, грибку и прочим вредным элементам. Качественная кладочная известковая смесь должна хорошо укладываться, быть пластичной, чтобы полностью заполнять горизонтальные и вертикальные плоскости и обладать хорошим сцеплением.

Смотрите также:

все новости

Портландцементно-известковая смесь | Строительные материалы — CEMEX США

Описание продукта

CEMEX Портландцементно-известковая смесь представляет собой заводской смешанный продукт, состоящий из портландцемента, соответствующего требованиям ASTM C-150, и гашеной извести, соответствующего требованиям ASTM C-207 (тип S). Эта портландцементно-известковая смесь смешивается с песком объемом от 1:2¼ до 1:3½ кубических футов, соответствующим спецификациям ASTM C-144, и позволяет получить раствор, превосходящий требования ASTM C-270 и U.ДО НАШЕЙ ЭРЫ. 24-20B для портландцементно-известкового раствора типа N или S.

Смешивание

Один мешок CEMEX PC/L Mix следует смешать с 2¼–3 кубическими футами влажного кладочного песка, соответствующего стандарту ASTM C-144. Введите большую часть воды и половину необходимого количества песка в работающую мешалку. Затем добавьте смесь PC/L, а затем остаток песка и обрежьте небольшими порциями воды до желаемой удобоукладываемости. Продолжайте смешивать после добавления всех ингредиентов в течение как минимум трех минут, а лучше пяти минут для оптимального качества.

Продолжайте смешивать после добавления всех ингредиентов в течение как минимум трех минут, а лучше пяти минут для оптимального качества.

Добавки

Никакие добавки не должны использоваться без письменного разрешения архитектора. Если указаны примеси, они должны быть проверены до начала работы в соответствии с параметрами Спецификации свойств ASTM C-270.

Жаркая погода и повторная закалка

Растворы, подвергающиеся воздействию горячего ветра и прямых солнечных лучей, теряют работоспособность из-за испарения воды. Для защиты строительного раствора следует принимать меры предосторожности, основанные на здравом смысле, такие как затенение смесителя, смачивание досок для строительного раствора, накрытие тачек и ванн, а также балансировка производства строительного раствора в соответствии со спросом.Если необходимо восстановить удобоукладываемость, строительный раствор можно повторно закалить путем добавления воды и повторного перемешивания. Никакой раствор нельзя использовать или подвергать повторному отпуску более чем через 2,5 часа после первоначального смешивания, чтобы предотвратить использование любого раствора, который мог начать гидратироваться.

Никакой раствор нельзя использовать или подвергать повторному отпуску более чем через 2,5 часа после первоначального смешивания, чтобы предотвратить использование любого раствора, который мог начать гидратироваться.

Меры предосторожности в холодную погоду

Раствор должен поддерживаться при минимальной температуре 40 ° F, как предписано стандартными техническими условиями для каменной кладки в холодную погоду. Добавки для холодной погоды должны быть одобрены архитектором.

Наличие

Портландцементы CEMEX можно заказать, связавшись со службой поддержки клиентов CEMEX по адресу: Customer Care | 1-800-992-3639

Гарантия

CEMEX гарантирует, что идентифицированные продукты соответствуют действующим требованиям ASTM и федеральным спецификациям.Никто не имеет права вносить какие-либо изменения или дополнения в данную гарантию. CEMEX не дает никаких гарантий или заявлений, явных или подразумеваемых, в отношении этого продукта и отказывается от любых подразумеваемых гарантий товарного состояния или пригодности для конкретной цели.

Поскольку CEMEX не контролирует другие ингредиенты, смешанные с этим продуктом, или конечное применение, CEMEX не дает и не может гарантировать готовую работу.

Ни при каких обстоятельствах CEMEX не несет ответственности за прямые, непрямые, специальные, случайные или косвенные убытки, возникающие в результате использования этого продукта, даже если о возможности таких убытков было сообщено.Ни в коем случае ответственность CEMEX не может превышать покупную цену этого продукта.

Персонал технических служб

Персонал CEMEX может оказать техническую помощь, связавшись со службой поддержки клиентов по телефону: 1-800-992-3639

.Natural Wheat Lime Mortar Mix в наличии на Lancaster Lime Works!

Описание

Наша смесь Натуральная пшеница Известковая растворная смесь не является гидравлической для подсыпки и повторного наведения в пятигаллонном ведре, предварительно смешана с песком и готова к использованию. Этот раствор не содержит пигмента и приобретает свой цвет от песка.

Этот раствор не содержит пигмента и приобретает свой цвет от песка.

- Самостоятельное вяжущее для песка, достаточно прочное для несущей каменной конструкции

- Песок представляет собой идеальную смесь тщательно отсортированного переплетенного острого кварцевого песка .

- Легкая обрабатываемость с высокой пластичностью (липкость). До 1 1/2 дюйма раствора прилипнет к вашему плащу.

- Как раз нужное количество нашей известковой замазки, чтобы заполнить пустое пространство в песке.

- Известковое вяжущее содержит 98% кальция

- Быстро и тщательно отверждается/карбонатизируется с низкой усадкой

- Водоотделение при правильной отделке швов

- Выпуск воды

- Высокопроницаемый

- Самовосстанавливающийся

- Подушки и изгибы с нормальными движениями здания

- Возможность окрашивания для надежного подбора цветов

- Каждое ведро весит примерно 85 фунтов и может храниться в ведре неограниченное время.

- Строительный раствор устойчив к замораживанию/оттаиванию, однако если ведро с известковым раствором замерзнет, ведро может треснуть

Натуральная пшенично-известковая растворная смесь поставляется в ведре объемом 5 галлонов и весит примерно 85 фунтов. Каждый ковш будет перенаправлять примерно 65 квадратных футов для шва раствора шириной 3/8 дюйма и глубиной 3/4 дюйма.

Мы рекомендуем использовать миксер Imer или нашу насадку-венчик , чтобы «взбить» (тщательно перемешивать в течение 5 минут) раствор перед использованием.Кальций в растворе должен быть активирован. Удалите воду сверху и сохраните эту воду, чтобы налить ее обратно, если к тому времени раствор еще не весь израсходован. Натуральную растворную смесь с пшенично-известковым раствором можно укладывать с помощью мешка, если добавить больше воды, однако добавление воды добавит массу раствору, и он будет иметь тенденцию к образованию усадочных трещин, которые необходимо сжимать вместе, когда вода покидает раствор. Во избежание поломки не выполняйте повторную наводку при температуре ниже 40°F.

Во избежание поломки не выполняйте повторную наводку при температуре ниже 40°F.

Примечание о цвете. Гладкий стык по сравнению с выветренным стыком может выглядеть как два разных цвета, даже если они одного цвета.Затенение, углубление стыка, методы отделки и т. д. влияют на восприятие цвета.

Все ингредиенты получены и произведены в США!

Соблюдайте все предупреждения по технике безопасности и инструкции по установке!

Доступны поддоны. Поддон состоит из 24 ведер: вес поддона без поддона 1920 фунтов.

Если у вас есть 1-2 недели до того, как вам понадобится ваш заказ, мы можем выставить заказ на перевозку для участия в торгах. Этот вариант может предложить значительную экономию на фрахте.Разрешить 1 неделю для транзитного времени. Пожалуйста, позвоните, чтобы обсудить.

Руководство по установке Паспорт безопасности Для Specifiers (спецификации производителя) Технический паспорт раствораПроизошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка браузера на прием файлов cookie

Существует множество причин, по которым файл cookie не может быть установлен правильно.Ниже приведены наиболее распространенные причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки браузера, чтобы принять файлы cookie, или спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie.

- Ваш браузер не поддерживает файлы cookie. Попробуйте другой браузер, если вы подозреваете это.

- Дата на вашем компьютере в прошлом.Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы это исправить, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу.Предоставить доступ без файлов cookie потребует от сайта создания нового сеанса для каждой посещаемой вами страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в файле cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт

не может определить ваше имя электронной почты, если вы не решите ввести его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к

остальной части вашего компьютера, и только сайт, создавший файл cookie, может его прочитать.

Например, сайт

не может определить ваше имя электронной почты, если вы не решите ввести его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к

остальной части вашего компьютера, и только сайт, создавший файл cookie, может его прочитать.

Известь против портландцемента? Что лучше? — Stonehenge Masonry Company

70 314 человек прочитали эту статью!

Посмотрите мое видео или прочитайте статью ниже!

В кладке используются только два вида цемента: Известковый и Портландский .

Цемент, как и мука, является важным ингредиентом в выпечке, который можно использовать для приготовления хлеба, кексов и т. д. Точно так же цемент является важным ингредиентом для кирпичного раствора, бетона и брусчатки. Многие путают цемент и бетон, но это не одно и то же: цемент похож на муку, а бетон на хлеб. Цемент в основном клей каменной кладки.

Многие путают цемент и бетон, но это не одно и то же: цемент похож на муку, а бетон на хлеб. Цемент в основном клей каменной кладки.

Итак, это возвращает нас к нашему первоначальному вопросу: что лучше, известковый цемент или портландцемент? У каждого есть свои плюсы и минусы.

| Портленд Прос | Портленд Конс | Лайм Профи | Лайм Конс |

| Высокая прочность | Без гибкости | Гибкость | Время медленного отверждения |

| Время быстрого набора | Непроницаемый для воды | Аутогенное заживление | Низкая прочность |

| Подводный набор | Опасно для окружающей среды | Проницаемость | |

| Дешевле | Высокая прочность | Работоспособность | |

| Лучше для окружающей среды |

Типы раствора

Поскольку каждый цемент имеет разные хорошие и плохие качества, в большинстве распространенных строительных растворов сочетаются оба типа цемента. Существует 5 основных типов строительных растворов, подходящих для различных целей, каждый из которых отличается прочностью, свойствами и применением.

Существует 5 основных типов строительных растворов, подходящих для различных целей, каждый из которых отличается прочностью, свойствами и применением.

Тип M — 3200 PSI — 100% портландцемент

Тип S — 2200 PSI — 67 % портландцемента — 33 % извести

Тип N — 1400 PSI — 50 % портландцемента — 50 % извести

Тип O – 1000 PSI – 33 % портландцемента – 67 % извести

Тип K – 750 PSI – 100 % извести

Кирпичи и стеновые камни обычно укладываются типом N. Эта смесь 50-50 сочетает в себе хорошие качества портландца (прочность и быстрое время схватывания) с гибкостью, водопроницаемостью и удобоукладываемостью извести.

Тип M (чистый портланд) или тип S должны использоваться для всего, что находится в горизонтальном положении, например, для каменного патио, дверного порога или настенного покрытия. Это связано с тем, что скопление воды и соли быстро разрушают поверхность (обычно в течение одного года), если раствор относится к типу N или ниже.

Типы O и K используются редко (тип O обычно используется для стеклянных блоков, а тип K – это практический раствор).

Виды извести

Элементом, придающим прочность цементу, является содержание глины.Портландцемент содержит около 30% глины, а известь обычно составляет около 5% глины. Однако есть три основные прочности известкового раствора, в зависимости от количества присутствующей глины. Чем ближе процент глины к 30%, тем ближе он к портландцементу, так как прочность будет такой же.

Так какой тип цемента лучше ?

Нет правильного или неправильного типа цемента, но есть много правильных и неправильных применений каждого из них. Это приводит к путанице в отношении того, какое соотношение подходит для каждого случая.Многие знают, что использовать чистый портландцемент на натуральном камне — это плохо (и это так), но в нашем канадском климате вы должны укладывать плитку патио в чистом портландцементе, если хотите, чтобы он простоял больше пары лет. Известковый и портландцемент одинаково полезны в торговле, и только знание и опыт подскажут вам, каков правильный цемент или соотношение.

Известковый и портландцемент одинаково полезны в торговле, и только знание и опыт подскажут вам, каков правильный цемент или соотношение.

Реакция на высыхание известково-растворных швов в гранитной кладке после интенсивных осадков и после перекладки | Heritage Science

Движение влаги через растворные швы

На рис. 5a, c показаны нормализованные уровни влажности с течением времени на поверхности и в глубине для всех швов во всех пяти стенах.Гранит отсутствует на рис. 5а, в, так как было замечено очень мало различий. На рис. 5b, b’, d, d’ показаны отличия уровня влажности от измерения, проведенного перед дождем (формула 5), которое можно было бы рассматривать как относительно сухое состояние (t0). На рис. 6 представлены результаты испытаний на сушку образцов раствора, помещенных в то же закрытое помещение. На рисунке 7 показан внешний вид задней части стены после распыления и высыхания в течение 3,25 ч.

Рис. 5 Сравнение всех растворных швов и гранитных блоков с течением времени, основанное на значении их уровня влажности на поверхности ( a ) и глубине ( c ), а также на различиях уровня влажности (MI) с момента “ измерение перед дождем на поверхности ( b ) и глубине стены ( d ). Пунктирные линии и пустые точки представляют влияние высокой относительной влажности из-за дождя за пределами защищенной зоны. Две синие линии для стены 1 представляют два цикла тестирования. ось x представляет различные временные интервалы. t0 h = симуляция дождя и MI 0 ( b и d ) = значение MI в начале эксперимента. Данные с поверхности и с глубины не могут сравниваться напрямую

Пунктирные линии и пустые точки представляют влияние высокой относительной влажности из-за дождя за пределами защищенной зоны. Две синие линии для стены 1 представляют два цикла тестирования. ось x представляет различные временные интервалы. t0 h = симуляция дождя и MI 0 ( b и d ) = значение MI в начале эксперимента. Данные с поверхности и с глубины не могут сравниваться напрямую

Кривые высыхания образцов лабораторного раствора, оставленных сохнуть в том же закрытом помещении (n = 3)

Рис.7Визуальная оценка обратной стороны испытательных стенок после 3 ч распыления и 6 ч испарения (t = 6 ч). Проникновение воды, видимое через нижний шов во всю стену, не измерялось

Сушка – перенос жидкой воды пористых строительных материалов в окружающую среду [11]. Поэтому ожидается, что сушка будет зависеть как от внешних условий, так и от свойств материалов [16]. Точно установлено, что сушка происходит в две стадии [48]. I стадия сушки определяется транспортом жидкой воды к поверхности материалов с последующим испарением [60].Пока вся жидкая вода не переместилась на поверхность, испарение с поверхности происходит с постоянной скоростью при постоянных условиях. Таким образом, сушка на стадии I сильно зависит от граничных внешних условий (температура, относительная влажность и воздушный поток) [60]. Стадия II сушки начинается, когда перенос жидкой воды на поверхность уже невозможен, поэтому скорость испарения замедляется [60]. II стадия сушки характеризуется механизмами диффузии водяного пара и, следовательно, зависит от микроструктуры материалов [6, 11].

I стадия сушки определяется транспортом жидкой воды к поверхности материалов с последующим испарением [60].Пока вся жидкая вода не переместилась на поверхность, испарение с поверхности происходит с постоянной скоростью при постоянных условиях. Таким образом, сушка на стадии I сильно зависит от граничных внешних условий (температура, относительная влажность и воздушный поток) [60]. Стадия II сушки начинается, когда перенос жидкой воды на поверхность уже невозможен, поэтому скорость испарения замедляется [60]. II стадия сушки характеризуется механизмами диффузии водяного пара и, следовательно, зависит от микроструктуры материалов [6, 11].

При абсорбции и в течение первых 24 часов испарения на поверхности (рис. 5а) и на глубине (рис. 5с) все растворные швы демонстрируют одинаковый порядок уровня влажности (стена 2 имеет самый низкий уровень, а стена 4 — самый высокий) и одновременно начать сушку. Через 24 часа на глубине некоторые испытательные стены (особенно стены 3, 4, 5) испытывают более резкое высыхание (более низкий уровень влажности), чем другие стены.

Первые 24 часа сушки, по-видимому, соответствуют стадии сушки I. Из-за постоянных внешних условий (17 ± 1°C и 79 ± 2% относительной влажности) растворные швы по всей стене ведут себя одинаково вплоть до 24 ч высыхания на поверхности (рис.5а) и глубины (рис. 5в). Стадия I сушки в основном определяется граничными условиями окружающей среды, и было показано, что с увеличением RH скорость сушки снижается [11].

Рисунки 5б,г позволяют увидеть поглощающую способность испытательных стен из «сухого» состояния («до дождя») и способность к высыханию (по мере возврата кривой к значению, близкому к линии 0) . Как и ожидалось, швы из строительного раствора демонстрируют более высокую поглощающую способность (рис. 5b, d), чем гранитные блоки (рис. 5b’, d’), показывая, что в случае с низкопроницаемым гранитом швы являются местом наибольшего движения влаги, особенно на глубине.На рис. 7 показано ожидаемое поведение, при котором большая часть воды проходит через швы известкового раствора, хотя на краях гранита видны признаки того, что вода впитала мало.

На рис. 5b’ показано, что гранит на поверхности слегка подвержен влиянию дождей за пределами защищенной зоны, что приводит к более влажной среде. На рис. 5б’ также видно, что для некоторых стен (стены 2, 3, 5) уровень влажности гранита остается выше, чем в начале («до дождя») на всем протяжении испарения, тогда как для стен 1 и 4 (красные и синие линии ), уровень влажности гранита быстро возвращается к исходному значению (представленному линией 0) или даже ниже.Хотя это трудно четко определить, это может указывать на действие растворных швов при поглощении влаги из гранита.

Стены, в которых растворные швы достигают своего состояния 0 или ниже, показывают, что гранитные блоки также достигают своего исходного значения (рис. 5b, стены 1 и 4), тогда как стены, в которых растворные швы не так сильно высыхают (рис. 5b, стены 2, 3 и 5), гранитная толща остается более влажной (рис. 5b’). Сравнение рис. 5a, b показывает, что растворные швы в стене 4 перед испытанием, вероятно, впитали влагу из воздуха, что привело к высокому уровню влажности (рис. 5а) и способность высыхать ниже начальной точки (0) (рис. 5б). Когда начинается этап сушки II (через 24 часа или позже для некоторых стен), различия, наблюдаемые между каждой тестовой стеной, могут быть более подробно объяснены характеристиками материала.

5а) и способность высыхать ниже начальной точки (0) (рис. 5б). Когда начинается этап сушки II (через 24 часа или позже для некоторых стен), различия, наблюдаемые между каждой тестовой стеной, могут быть более подробно объяснены характеристиками материала.

Сравнение материалов

На рис. 5a, c более высокое значение означает более высокий уровень влажности. Видно, что растворные швы разных стен показывают разную влажность как после дождя при впитывании (t = 0 ч), так и во время высыхания (t = 3 ч до 144 ч).Как видно на рис. 5а, растворные швы в стене 1 и особенно в стене 2 (которая выполнена из раствора, содержащего негашеную известь), имеют самый низкий уровень влажности, тогда как стены, швы которых состоят из растворов с древесной золой (стены 3, 4, 5 ) показывают более высокий уровень влажности. Та же картина наблюдается и на кривых сушки образцов лабораторных растворов (рис. 6). Различия в абсорбции и высыхании каждой стены также можно увидеть на рис. 7, на котором показан выход воды через заднюю часть стены после распыления и 6 часов сушки. На рис. 8 сравнивается поведение пар отдельных стен (как объяснено в таблице 1) с использованием того же набора данных, что и на рис. 5a, c.

На рис. 8 сравнивается поведение пар отдельных стен (как объяснено в таблице 1) с использованием того же набора данных, что и на рис. 5a, c.

Сравнение подробных различий материалов. a Стена 1 (контрольная) со стенкой 2 демонстрирует эффект использования негашеной извести, b стенки 2 и 5 иллюстрируют разницу при использовании древесной золы (стена 5 представляет собой ту же смесь, что и стена 2, но содержит древесную золу), и c Стенка 3 и стенка 4 показывают различия между кварцевыми (стенка 3) и кальцитовыми агрегатами (стенка 4).Планки погрешностей указывают на первый и последний квартиль, а пунктирные линии показывают влияние высокой относительной влажности из-за естественного дождя. Линейную регрессию рассчитывали на прямолинейном склоне сушки, соответствующем II стадии сушки. На оси x представлены различные временные интервалы

На рисунке 8a сравниваются растворные швы, выполненные с использованием NHL 3,5 (стена 1) и с калиброванным вяжущим: NHL 3,5 и негидравлической негашеной известью (стена 2). На поверхности растворы в стене 1 и 2 демонстрируют схожие характеристики высыхания и небольшие различия между уровнями их влажности, учитывая, что раствор для стены 1 имеет более высокий уровень MI при t 0 .Однако на рис. 5b также показано, что швы в стене 2 никогда не достигали состояния 0 («перед дождем»), а раствор для стены 2 демонстрирует самый медленный WACC и самую низкую паропроницаемость (таблица 2) и. Это означает, что в стене 2 капиллярное насыщение достигается медленнее, чем в растворе в стене 1, и водяной пар медленнее проходит через растворные швы. Раствор будет менее капиллярно активным, чтобы поглощать влагу из окружающих блоков кладки. Поскольку материал поглощает меньше воды, наклон высыхает быстрее, чем растворные швы в стене 1, которая впитала больше влаги.

На поверхности растворы в стене 1 и 2 демонстрируют схожие характеристики высыхания и небольшие различия между уровнями их влажности, учитывая, что раствор для стены 1 имеет более высокий уровень MI при t 0 .Однако на рис. 5b также показано, что швы в стене 2 никогда не достигали состояния 0 («перед дождем»), а раствор для стены 2 демонстрирует самый медленный WACC и самую низкую паропроницаемость (таблица 2) и. Это означает, что в стене 2 капиллярное насыщение достигается медленнее, чем в растворе в стене 1, и водяной пар медленнее проходит через растворные швы. Раствор будет менее капиллярно активным, чтобы поглощать влагу из окружающих блоков кладки. Поскольку материал поглощает меньше воды, наклон высыхает быстрее, чем растворные швы в стене 1, которая впитала больше влаги.

На глубине растворные швы в стене 1 имеют более медленную скорость высыхания, чем швы в стене 2 (рис. 5а, г). Это также можно наблюдать на рис. 7 (стена 1), где уровень влажности в швах выше, чем в стене 2. Раствор в стене 1 действительно имеет более высокую скорость капиллярного впитывания (таблица 2).

Раствор в стене 1 действительно имеет более высокую скорость капиллярного впитывания (таблица 2).

Калибровочное вяжущее с негашеной известью, по-видимому, влияет на пористую структуру раствора, уменьшая его капиллярность и проницаемость, как показано на рис. 9, где доля капиллярных пор в растворе стены 2 меньше.Большинство пор строительного раствора стены 2 в мелком капиллярном диапазоне, менее 1 мкм. Только поры размером от 1 мм до 1 мкм практически имеют значение для капиллярного транспорта [7], что может объяснить более низкий коэффициент капиллярности (WACC) раствора в стене 2 (таблица 2). Одномодальное распределение пор раствора стены 1 может быть объяснено более высоким водопотреблением свежей смеси NHL, что могло создать более крупные поры [40].

Рис. 9Распределение размеров пор по МИП растворных смесей. Пунктирная линия представляет собой предел капиллярных пор (от 1 до 1000 мкм)

Рисунок 8b позволяет сравнить растворные смеси, приготовленные с древесной золой и без нее (например,г. стена 5 против стены 2). Было показано, что раствор с древесной золой имеет поры, которые находятся преимущественно в мелкокапиллярном диапазоне, что можно увидеть для W3, W4 и W5 на рис. 9. Строительный раствор, содержащий древесную золу, дольше сохраняет высокий уровень влажности после дождя. (между 24 и 72 часами после дождя) (рис. 8b). Когда растворные швы остаются более влажными на поверхности в течение более длительного времени, это также может указывать на движение влаги внутри шва: жидкая вода проходит через стену, пока не достигнет поверхности и не испарится.Растворные швы с древесной золой также демонстрируют относительно быструю реакцию на высыхание: в течение 3 дней значение уровня влажности возвращается к условиям «до дождя». Это приводит к двум четким фазам сушки. На глубине (рис. 5d и 8b) швы в стене 5 также дольше остаются влажными, чем в стене 2, но достигают более низкого уровня влажности после высыхания в течение 7 дней. Несмотря на высокое поглощение на глубине, для стены 5 не было видно проникновения влаги с тыльной стороны стены (рис.

стена 5 против стены 2). Было показано, что раствор с древесной золой имеет поры, которые находятся преимущественно в мелкокапиллярном диапазоне, что можно увидеть для W3, W4 и W5 на рис. 9. Строительный раствор, содержащий древесную золу, дольше сохраняет высокий уровень влажности после дождя. (между 24 и 72 часами после дождя) (рис. 8b). Когда растворные швы остаются более влажными на поверхности в течение более длительного времени, это также может указывать на движение влаги внутри шва: жидкая вода проходит через стену, пока не достигнет поверхности и не испарится.Растворные швы с древесной золой также демонстрируют относительно быструю реакцию на высыхание: в течение 3 дней значение уровня влажности возвращается к условиям «до дождя». Это приводит к двум четким фазам сушки. На глубине (рис. 5d и 8b) швы в стене 5 также дольше остаются влажными, чем в стене 2, но достигают более низкого уровня влажности после высыхания в течение 7 дней. Несмотря на высокое поглощение на глубине, для стены 5 не было видно проникновения влаги с тыльной стороны стены (рис. 7).

7).

Небольшая разница в уровне влажности во время сушки и испарения наблюдается между использованием разных заполнителей при сравнении стен 3 и 4 (рис.8с). Однако швы в стене 3, сделанные с кварцевым песком, дольше остаются влажными, так как, возможно, было поглощено больше влаги. Это действительно более пористая и проницаемая из испытанных в лаборатории растворных смесей (таблица 2).

Сравнивая стены 3 и 4 со стеной 5, содержащей смешанный заполнитель, растворы, изготовленные на одном заполнителе и с добавками древесной золы, дольше держат воду (рис. 8б, в). Было показано, что кальцитовые агрегаты увеличивают долю пор размером менее 1 мкм и дают более высокую пористость [61], как показано на рис.9 для стены 4.

Сравнение стыков

На рис. 7 уже показано, что для каждой испытательной стены выход влаги на задней стороне стены визуально отличался в зависимости от стыков и площади стены. На рис. 10 используется тот же набор данных, что и на рис. 5a, c и 8, чтобы сравнить во времени, от впитывания до испарения, горизонтальные (слои) и вертикальные (perpends) швы, а также все швы отдельно стен 1 и 3.

Различия кривой сушки между Накладные стыки (p) и швы подстилающего слоя (b) в стене 1 ( a ) и стене 3 ( c ), а также между каждым стыком стены 1 ( b ) и стены 3 ( d ). e Указывает расположение каждого соединения. Столбики погрешностей указывают на первый и последний квартиль. Ось x представляет различные временные интервалы

Вертикальные и горизонтальные растворные швы в стене 1 показывают различия в абсорбции (t = 0 ч) и высыхании (от t = 3 ч), особенно на глубине (рис. 10a). Вертикальные швы имеют более высокий уровень влажности, что, вероятно, связано с качеством изготовления и разницей в давлении, применяемом во время строительства [3]. Действительно, для стены 1 выход воды с тыльной стороны стены был особенно заметен в слабых местах, присутствующих на пересечении перендов и пластовых швов.

Однако во всех других испытательных стенах существенных различий между перпендами и слоями не наблюдается, как показывают стыки в стене 3 (рис. 10c). При небольшой разнице, как в стенах 4 и 5, вертикальные швы показывают более высокий уровень влажности, а горизонтальные швы сохнут быстрее. Vereecken показал, что швы кроватей являются предпочтительным путем для влаги [62], которая здесь видна только при высыхании.

10c). При небольшой разнице, как в стенах 4 и 5, вертикальные швы показывают более высокий уровень влажности, а горизонтальные швы сохнут быстрее. Vereecken показал, что швы кроватей являются предпочтительным путем для влаги [62], которая здесь видна только при высыхании.

На рис. 10b, d показано, что в пределах одной и той же стены можно отметить различия между каждым перпендикулярным и постельным швом.Для стен 1 и 3 стык б3 (рис. 10д) более сухой как на поверхности, так и в глубине (рис. 10б, г). В стене 4, b1 является самым сухим, как показано на рис. 7 (стена 4). В стенах 3 и 2 р6 является самым сухим стыком. Остальные перпенды показывают одинаковый уровень влажности во всех остальных стенах, за исключением стены 5, где p1 намного влажнее, как показано на рис. 7 (стена 5, нижний правый стык).

После изменения точки каждой испытательной стены

На рисунке 11 показаны данные об уровне влажности для кривых поглощения и десорбции каждой из исходных испытательных стен с использованием того же набора данных, что и на рис. 5а, в и данные для тех же стен переназначены. Поверхность соответствует переостренной части стены. На рисунке 12 представлены процентные изменения уровня влажности между исходной стеной и стеной с измененной точкой при поглощении во время имитации дождя и чрезмерного испарения и высыхания, рассчитанные по формуле (6). Для одного и того же моделирования дождя с последующим высыханием различия в уровне влажности при абсорбции и во время высыхания можно увидеть в растворных швах всех испытательных стен после повторной укладки.На рисунке 11 показано, что как на поверхности, так и на глубине, в каждой стене растворные швы следуют аналогичной кривой высыхания до и после повторной точки, что позволяет предположить, что состав раствора является основным фактором, влияющим на реакцию швов.

5а, в и данные для тех же стен переназначены. Поверхность соответствует переостренной части стены. На рисунке 12 представлены процентные изменения уровня влажности между исходной стеной и стеной с измененной точкой при поглощении во время имитации дождя и чрезмерного испарения и высыхания, рассчитанные по формуле (6). Для одного и того же моделирования дождя с последующим высыханием различия в уровне влажности при абсорбции и во время высыхания можно увидеть в растворных швах всех испытательных стен после повторной укладки.На рисунке 11 показано, что как на поверхности, так и на глубине, в каждой стене растворные швы следуют аналогичной кривой высыхания до и после повторной точки, что позволяет предположить, что состав раствора является основным фактором, влияющим на реакцию швов.

Различия уровня влажности (MI) растворных швов с течением времени до и после повторной затирки. Столбики погрешностей указывают на первый и последний квартиль. Ось x представляет разные временные интервалы

Ось x представляет разные временные интервалы

% изменения значения уровня влажности (MI), измеренного с течением времени на швах и граните между первоначальными стенами (представленными значением 0) и стенами с измененными точками на поверхности ( a ) и глубине ( b ).Отрицательные изменения показывают, что данные, измеренные на перенастроенной стене, ниже, чем на исходной стене. ось x представляет разные временные интервалы

На рис. 12 четко показаны различия между исходной стеной и стеной после того, как она была изменена. Уровень влажности сразу после дождя (t = 0 ч) одинаков или ниже для всех растворных швов на поверхности и глубине. В частности, после сушки в течение 24 ч на поверхности растворных швов (т.12а). В стенах 4 и 5 гранит на поверхности остается с более высоким уровнем влажности на протяжении всего испытания, тогда как швы на глубине имеют более низкий уровень влажности после повторной затирки. Это могло показать, что для этих стен влага оставалась в основном на поверхности испытательных стен. Стены 1 и 3 (синие и оранжевые линии) имеют в целом более низкий уровень влажности после повторной наводки, возможно, из-за большего стока, поэтому меньше воды попадает в швы, как показано в сценарии 1, объясненном в обсуждении. Глядя на пористую структуру строительного раствора в стенах 1 и 3, можно увидеть более плотную матрицу с меньшим количеством пор на повторном строительном растворе (рис.14а, б) по сравнению с исходным раствором в лежачих и перпендикулярных швах стены 1, где видно больше усадочных трещин и более крупные поры (рис. 14в, г).

Это могло показать, что для этих стен влага оставалась в основном на поверхности испытательных стен. Стены 1 и 3 (синие и оранжевые линии) имеют в целом более низкий уровень влажности после повторной наводки, возможно, из-за большего стока, поэтому меньше воды попадает в швы, как показано в сценарии 1, объясненном в обсуждении. Глядя на пористую структуру строительного раствора в стенах 1 и 3, можно увидеть более плотную матрицу с меньшим количеством пор на повторном строительном растворе (рис.14а, б) по сравнению с исходным раствором в лежачих и перпендикулярных швах стены 1, где видно больше усадочных трещин и более крупные поры (рис. 14в, г).

На глубине, опять же, кроме стен 2 и 5, растворные швы также показывают более низкий уровень влажности после переточки (рис. 6, 11б). Более низкий уровень влажности после переточки на глубине можно объяснить как эффектом переточки, так и тем, что раствор в швах стал старше (примерно через 18 месяцев после строительства), где пористость и капиллярная способность могли уменьшиться. Это также может показать, что перетачивание помогает стене быстрее высохнуть. Более низкий уровень влажности, измеренный на большинстве растворных швов (рис. 12b), также виден на рис. 13 при визуальной оценке, где можно увидеть минимальный выход влаги на каждой стене по сравнению с рис. 7.

Это также может показать, что перетачивание помогает стене быстрее высохнуть. Более низкий уровень влажности, измеренный на большинстве растворных швов (рис. 12b), также виден на рис. 13 при визуальной оценке, где можно увидеть минимальный выход влаги на каждой стене по сравнению с рис. 7.

Визуальное сравнение задней части испытуемых стенок после повторной точки, после распыления и после 6 ч испарения (t = 6 ч). Синие границы выделяют выход влаги. Отсутствующие части стен обусловлены расположением камеры, но большая часть картины влажности показана здесь

Однако, как показано на рис.12, растворные швы в стене 2 показывают самое высокое влагопоглощение в задней части стены, тогда как ранее у нее был самый низкий уровень WACC и MI (таблица 2, рис. 7a). После перенаведения растворные швы в каждой стене ведут себя немного по-разному в зависимости от того, куда перемещается влага и как высыхает тестовая стена. Стена 2 имеет более высокий уровень влажности на поверхности до 48 часов и выше на глубине после 48 часов, что, возможно, показывает, что испарение происходило в основном через заднюю часть стен.

Строительство зданий

Кладочные растворы, штукатурки и штукатурки

Известь использовалась в качестве основного ингредиента в кладочных растворах на протяжении веков, и это важное использование продолжается и по сей день как в исторических, так и в современных применениях.Растворы, изготовленные из извести и цемента, демонстрируют превосходную удобоукладываемость, сбалансированную с соответствующей прочностью на сжатие, а также низкой водопроницаемостью и превосходной прочностью сцепления. Известь является основным компонентом наружных и внутренних штукатурок и штукатурок, повышая прочность, долговечность и обрабатываемость этих отделок. Все эти области применения извести поддерживаются спецификациями и стандартами ASTM. Документы и статьи о различных применениях строительной извести доступны на www.buildinglime.орг. Гашеная известь типа S (специальная) представляет собой мелкий белый продукт высокой чистоты, специально гидратированный для удобного и безотказного использования в строительных растворах.![]() Это уникальный американский продукт с гораздо более строгими требованиями к характеристикам каменной кладки, чем в любой другой стране. Гашеная известь типа SA (специальная воздухововлекающая) аналогична, за исключением того, что она включает воздухововлекающий агент, который создает мельчайшие пустоты в замешанном растворе. Любой тип обеспечит раствор высшего качества. Оба продукта подпадают под действие Стандартной спецификации ASTM C207 для гашеной извести для каменной кладки.

Это уникальный американский продукт с гораздо более строгими требованиями к характеристикам каменной кладки, чем в любой другой стране. Гашеная известь типа SA (специальная воздухововлекающая) аналогична, за исключением того, что она включает воздухововлекающий агент, который создает мельчайшие пустоты в замешанном растворе. Любой тип обеспечит раствор высшего качества. Оба продукта подпадают под действие Стандартной спецификации ASTM C207 для гашеной извести для каменной кладки.

Применение в современной каменной кладке

Исследования сравнивали характеристики цементно-известковых растворов с кладочными цементными растворами (в которых вместо гашеной извести используется известняк и другие добавки) и цементными растворами. Цементно-известковые растворы показали более высокую прочность сцепления и прочность на сдвиг, а также более низкую утечку воды. Для получения дополнительной информации об использовании гашеной извести для каменной кладки нажмите здесь. Чтобы получить информационный бюллетень об использовании растворов на основе извести для создания водонепроницаемых стен, нажмите здесь .

Историческая каменная кладка

В большинстве каменных кладок, произведенных до начала 20-го века, использовался известково-песчаный раствор. Эластичность растворов с высоким содержанием извести позволяет расширять и сжимать такие исторические каменные стены, не повреждая блоки кладки. Эти блоки могут иметь низкую прочность на сжатие и могут быть повреждены современными каменными изделиями с более высокой прочностью.

Использование штукатурки

Гашеная известьType S (Special) демонстрирует свою универсальность и красоту при использовании для внутренней и внешней штукатурки или штукатурки.Стандартная спецификация ASTM C206 для отделочной гашеной извести требует, чтобы отделочная известь не имела каких-либо химических или физических характеристик, которые могли бы вызвать дефекты в штукатурке.

Другое использование извести в строительстве зданий

Известь

Limewash — универсальное, удобное и прочное покрытие для поверхностей, совместимое с различными строительными поверхностями. Он ремонтопригоден, красив, стабилен и долговечен. Копия доклада об известковом растворе, представленного на Международном симпозиуме по строительной извести 2005 года, доступна здесь.

Он ремонтопригоден, красив, стабилен и долговечен. Копия доклада об известковом растворе, представленного на Международном симпозиуме по строительной извести 2005 года, доступна здесь.

Подготовка места

Известь можно использовать для подсушивания влажных участков. Известь также может реагировать с глинами в почве, чтобы обеспечить более стабильную основу для строительства зданий. Для получения дополнительной информации об этих видах использования нажмите здесь.

Автоклавный газобетон (AAC)

Известь также используется в производстве инновационных продуктов из легкого ячеистого бетона, таких как газобетон автоклавного твердения (также называемый «аэробетон»), из которого можно формовать блоки, а также большие блоки кладки или изоляционные плиты.На Международном симпозиуме по строительной извести 2005 года был представлен доклад о газобетонных смесях.

Другие бетонные изделия

Гашеную известь можно добавлять в бетонную смесь, используемую для изготовления блоков и других бетонных изделий, чтобы получить более плотный и водостойкий продукт. Добавляя смеси большую пластичность, известь также позволяет производить бетонные изделия с более точными краями и углами, улучшает отражательную способность и снижает потери из-за разрушения.