силикатного, керамического, пустотелого и др.

Одной из основных физико-технических характеристик кирпича является его плотность. Она влияет не только на его объемную массу, но и на степень теплопроводности. Данный параметр отражает содержание массы материала в единице объема.

Плотность керамического кирпича

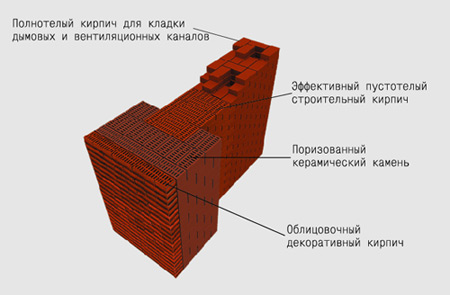

Производится данный стройматериал из глины с последующим обжигом. Исходя из того, что процент пустот в полнотелом кирпиче менее 13%, плотность его — не менее 2000 кг/м3, для пустотелого данный показатель равняется 1100-1400 кг/м3.

Полнотелый вариант используют в возведении несущих элементов конструкции, колонн, внутренних и внешних стен, пустотелый — применяют в строительстве облегченных стен, а также в качестве заполнителя каркасов.

Плотность силикатного кирпича

Производится из извести (почти 90%)и песка (10%), масса добавок незначительна и делится на два вида:

- пустотелый,

- полнотелый.

Плотность кирпича силикатного полнотелого варьирует в пределах 1800-1950 кг/м3, пустотелого (с содержанием керамзитового песка) – 1100-1600 кг/м3.

К преимуществам данного стройматериала можно отнести дешевизну и возможность получения разных оттенков, к недостаткам — большой вес, низкую прочность и высокую теплопроводность. Поэтому его не используют в возведении несущих стен и перегородок. Также не рекомендуется строить из данного материала печи – при нагревании происходит деформация. Из силикатного кирпича строят перегородки и внутренние стены.

Согласно ГОСТ 379-79 его марка прочности составляет М125-150, морозостойкости – F15-35, теплопроводности – 0,38-0,70 Вт/м°С.

Пустотелый вариант имеет 33%-ую пустотность, которая позволяет снизить вес блока до 2,5 кг, при этом снижается и теплопроводность возводимого здания.

Плотность полнотелого кирпича

Известен данный материал под названиями строительный или рядовой.

Плотность пустотелого кирпича

Данный материал имеет пустоты до 13-50% от внутреннего объема, что делает его менее прочным. Пустотелый кирпич используют в кладке наружных облегченных стен и перегородок, в качестве заполнителя каркасов зданий. Еще одним вариантом обеспечения легкости стройматериала является поризация.

Поризованный кирпич обладает отличной тепло-и звукоизоляцией.

Его плотность сотсавляет 1000-1450 кг/см3, морозостойкость – F15-F50, пористость — 6-8%, теплоизоляция – 0,3-0,5 Вт/мoС, прочность — M50-150.

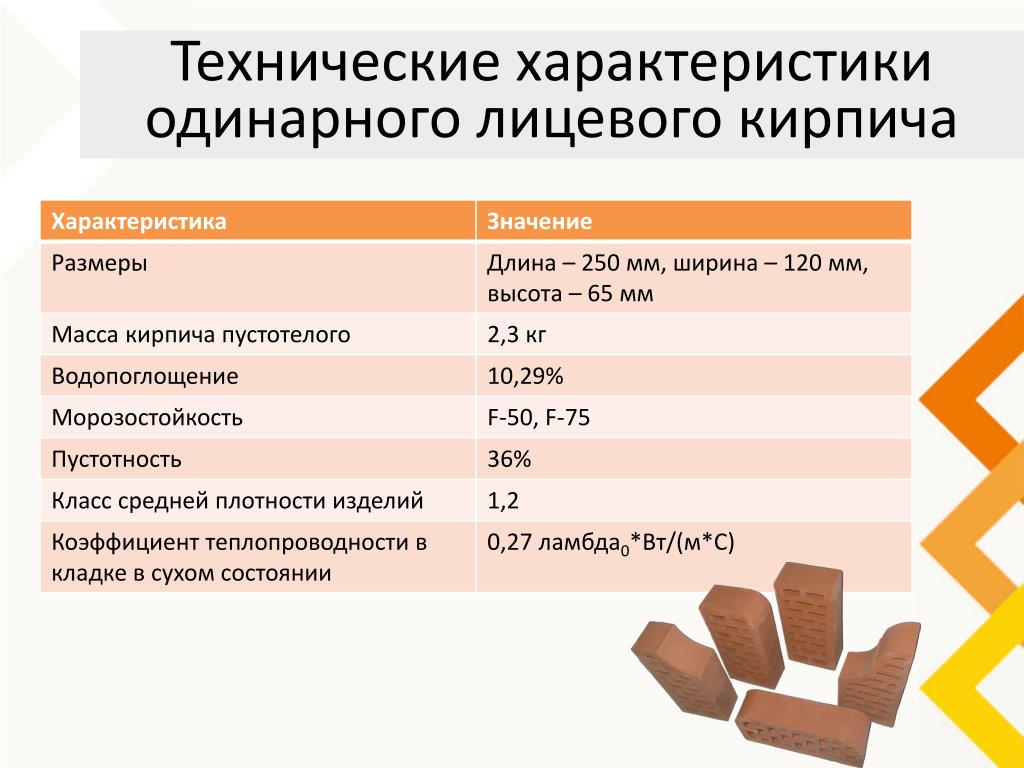

Плотность облицовочного кирпича

Данный стройматериал также называют фасадным или лицевым. Основное его предназначение – кладка внешний стен с высокими требованиями, предъявляемыми к поверхности. Форма такого кирпича ровная, поверхность глянцевая. Это пустотелый материал с высокими теплоизоляционными и прочностными свойствами. Разные оттенки материала достигаются за счет подбора определенных составов глиняных масс, изменения температур и срока обжига. Плотность кирпича облицовочного – 1300-1450 кг/см3, морозостойкость – F25-75, теплопроводность — 0,37 Вт/м°С, прочность – М75-250, пористость – 6-14%.

Плотность клинкерного кирпича

Используется этот стройматериал в мощении дорог, облицовке фасадов и цоколей домов. Создается он из красной сухой глины путем обжигания при повышенных температурах, что наделяет его такими свойствами как изностойкость и высокая плотность – 1900-2100 кг/см 3. При этом пористость материала составляет 5%, теплопроводность — 1,16 Вт/мoС, морозостойкость может достигать F100, максимальная прочность – М1000. К недостаткам клинкерных блоков относят высокую стоимость и теплопроводность.

При этом пористость материала составляет 5%, теплопроводность — 1,16 Вт/мoС, морозостойкость может достигать F100, максимальная прочность – М1000. К недостаткам клинкерных блоков относят высокую стоимость и теплопроводность.

Плотность шамотного кирпича

Данный материал среди прочих выделяется своей способностью выдерживать воздействие повышенных температур – до +1600°С. Его еще называют огнеупорным или печным (производится из огнеупорной глины). Плотность шамотного кирпича составляет 1700-1900 кг/см3, при этом пористость достигает 8%, морозостойкость — F50, прочность — М75-250, теплопроводность — 0,6 Вт/м

Плотность кирпича. Плотность популярных видов кирпича

Кирпич – строительный материал, представляющий собой искусственный камень стандартной формы, обладающий прочностью и толерантностью к погодным условиям. Главными характеристиками кирпича являются теплопроводность, плотность, водопоглощение.

Главными характеристиками кирпича являются теплопроводность, плотность, водопоглощение.

Но основной характеристикой, на которой основывается выбор использования того или иного вида кирпича можно назвать его плотность, то есть его объемная масса, которая влияет на теплопроводность.

Плотность кирпича керамического

Кирпич керамический изготавливается из глины с последующим его обжигом. По Госстандарту плотность керамического полнотелого кирпича составляет не менее 2000 кг/м3, плотность пустотелого же керамического кирпича колеблется в пределах 1100–1400 кг/м3. Исходя из этого, полнотелый кирпич обладает большей плотностью, а процентность пустот у него менее 13-и, поэтому его используют в кладке несущих элементов здания, внутренних и внешних стен, колонн.

Пустотелый же кирпич, благодаря своей небольшой плотности, применяют в возведении облегченных наружных стен, для заполнения каркасов, можно сказать в некотором роде заменяет свойства пенопласта.

Плотность силикатного кирпича

Силикатный кирпич изготовляется из извести, песка и воды, правильными пропорциями раствора. По своим характеристикам он, как и керамический, делится на виды – полнотелый и пустотелый.

Плотность полнотелого силикатного кирпича колеблется в пределах 1800-1950 кг/м3. Плотность пустотелого силикатного кирпича зависит от добавления керамзитового песка и составляет 1100-1600 кг/м3.

Этот вид кирпича уступает керамическому только по своей степени водостойкости, поэтому возводить из него несущие стены и перегородки крайне нежелательно. Также он не подходит в строительстве печей, так как при нагревании деформируется тело кирпича.

Плотность кирпича полнотелого

Объемная масса полнотелого кирпича — 1670-1730 кг/м3. Используется он, как отмечалось ранее, для возведения несущих конструкций, наружных стен, колонн из-за своего большого уровня прочности на сжатие, а также из-за своей невосприимчивости к температурным колебаниям, огнеупорности и большого показателя поглощения влаги.

Плотность кирпича одинарного

Кирпич одинарный имеет плотность 1600 кг/м3. Этот вид кирпича в свою очередь делится на высокопрочный, рядовой и облицовочный исходя их своих характеристик, так же его нужно знать где использовать, как и в плотности стекла(в зависимости от плотности разное применение). Высокопрочный используется в кладке несущих стен, рядовой для внутренних работ, возведения перегородок и стен, облицовочный для наружной облицовки зданий.

Рассмотрев все современные виды кирпича можно подвести следующие итоги: при выборе данного строительного материала необходимо руководствоваться в первую очередь пониманием, для какого вида работ подбирается кирпич, чтобы корректно выбрать его главную характеристику – плотность кирпича, а также его вид, что будет гарантией долговечности и прочности конструкции.

Плотность кирпича: силикатного, полнотелого, керамического

Для определения теплопроводности и прочности кирпичной кладки следует знать плотность кирпича. Такая физико-техническая характеристика отражает массу материала в единице объема. Показатель является переменным из-за гигроскопичной поверхности изделия, поэтому для расчетов используют значение сухой массы. Плотность строительного материала подбирают исходя из предназначения возводимого сооружения.

Такая физико-техническая характеристика отражает массу материала в единице объема. Показатель является переменным из-за гигроскопичной поверхности изделия, поэтому для расчетов используют значение сухой массы. Плотность строительного материала подбирают исходя из предназначения возводимого сооружения.

Факторы, влияющие на плотность

Существует несколько причин, определяющих характеристику изделия:

- Влага. Ее основной объем вбирается материалом на этапе кладки. Степень влажности определяется паровой проницаемостью. Легче пропускается воздух тем строительным изделием, в котором влага не задерживается. Для строительства подвальных помещений используют удерживающий влагу кирпич.

- Наличие трещин. Они обязательно присутствуют в материалах из глины. При этом современные разработки смесей позволяют их избежать, увеличивая плотность.

- Виды исходного материала. Сырье, из которого изготавливается изделие (глина, песок), отличается по массе на единицу объема из-за места добычи.

Средняя плотность

Такую характеристику применяют для определения пористости и теплопроводности изделия. Чем меньше его плотность, тем ниже уровень теплопроводности. Индивидуальный показатель рассчитывается в лабораторных условиях. Средняя плотность определяется по формуле: p=m/v, где m — масса, v — объем, единицы ее измерения — кг/м3. Этапы расчета такой характеристики включают:

Для определения параметра готовый материал нужно взвесить.- В сушильном шкафу выдержать кирпич при температуре чуть выше 100 ̊С.

- Определить объем материала, умножив параметры высоты, длины и ширины.

- Очищенный материал взвесить на весах, которые утверждены стандартом.

- Рассчитать величину, подставив значения в формулу. Рекомендуется проводить измерения сразу нескольких экземпляров для получения достоверного среднего арифметического индекса.

Виды кирпича и их плотность

Физико-технические характеристики внешне похожих материалов определяются свойствами сырья, из которого они изготовлены. Разные виды строительных камней отличаются по стоимости производства и устойчивости к воздействию внешней среды. Выбор материалов широк, но прежде всего необходимо сопоставить требования к будущей конструкции и надежность кирпича.

Разные виды строительных камней отличаются по стоимости производства и устойчивости к воздействию внешней среды. Выбор материалов широк, но прежде всего необходимо сопоставить требования к будущей конструкции и надежность кирпича.

Плотность керамического кирпича

На значение этой величины влияет место производства материала.Производится из глины. Керамический кирпич отличается по значению массы в зависимости от места изготовления. Применяется для несущих, внешних и внутренних стен. Вес керамического облицовочного экземпляра будет больше за счет укрепления поверхности, его быстро обжигают при высокой температуре. В результате изменяется уровень паропроницаемости, поэтому в жилых домах из таких материалов должна быть хорошая вентиляция. Плотность керамического кирпича:

- пустотелого — до 1400 кг/м3;

- полнотелого — до 2000 кг/м3.

Клинкерный

Разновидность керамического вида. Производят из красной глины, обжигая ее при высоких температурах. Применяется в строительстве дорог, отделке цоколей и фасадов. Высокий уровень устойчивости к перепадам температур и воздействию повышенной влажности. Плотность достигает значения 2100 кг/м3, из-за чего такому материалу характерен большой показатель теплопроводности. Он относительно дорогой.

Применяется в строительстве дорог, отделке цоколей и фасадов. Высокий уровень устойчивости к перепадам температур и воздействию повышенной влажности. Плотность достигает значения 2100 кг/м3, из-за чего такому материалу характерен большой показатель теплопроводности. Он относительно дорогой.

Особенности шамотного кирпича

Его делают из огнестойкой глины. Изготовляют материалы разного цвета и формы. Отличительное свойство — устойчивость к воздействию температуры до 1600 °C. Незаменим для строительства огнеупорных конструкций: печек, каминов. Огнеупорный камень применяется на производстве. Часто используют как элемент декора. Плотность шамотного кирпича достигает значения 1900 кг/м3.

Вернуться к оглавлениюПлотность силикатного кирпича

Такой материал хорошо проводит тепло.В состав такого изделия входит песок, известь, небольшое количество добавок. Он производится под давлением автоклавного пресса. Марка прочности варьируется от М 125 до М 150, что свидетельствует о низком показателе. Он обладает высокой теплопроводностью, поэтому не рекомендуется такое изделие для строительства несущих конструкций или внешних стен. Его применяют для возведения внутренних стен и перегородок, он относительно доступный. Обыкновенный полнотелый материал имеет плотность до 1950 кг/м3, пустотелый — 1600 кг/м3.

Он обладает высокой теплопроводностью, поэтому не рекомендуется такое изделие для строительства несущих конструкций или внешних стен. Его применяют для возведения внутренних стен и перегородок, он относительно доступный. Обыкновенный полнотелый материал имеет плотность до 1950 кг/м3, пустотелый — 1600 кг/м3.

Вернуться к оглавлениюСиликатный кирпич уступает керамическому по водостойкости.

Плотность полнотелого кирпича

Производится путем обжигания глины. Глазурованный частично с целью обеспечения паропроницаемости. Характерна большая прочность и устойчивость к воздействию низких температур. Полнотелый кирпич обладает высокой теплопроводностью. Используют для кладки стен, опорных сооружений. Плотность обыкновенного полнотелого кирпича достигает 1600 кг/м3, значение показателя для красного кирпича составляет 2100 кг/м3.

Вернуться к оглавлениюПустотелый

Почти половина материала составляет пустоты.Пустоты могут составлять половину объема изделия, из-за чего значительно уменьшается его объемный вес. Для материала характерен невысокий уровень прочности и небольшая теплопроводность. Плотность кладки из пустотелого кирпича — 1450 кг/м3. Его применяют для строительства легких внешних стен и перегородок. Часто используется при возведении жилых домов, поскольку нет необходимости в добавочном утеплении.

Для материала характерен невысокий уровень прочности и небольшая теплопроводность. Плотность кладки из пустотелого кирпича — 1450 кг/м3. Его применяют для строительства легких внешних стен и перегородок. Часто используется при возведении жилых домов, поскольку нет необходимости в добавочном утеплении.

Облицовочный

Лицевой камень применяют для внешней отделки фасадов. Кирпич пустотелый с высоким уровнем звукоизоляции. Из-за гладкой блестящей поверхности похож на плитку. Яркий эффект обеспечивает наличие разнообразной палитры цветов, которые получаются в результате смешивания разной глины и изменения условий обжига. Обладает небольшой теплопроводностью и влагостойкостью. Плотность кирпича составляет до 1450 кг/м3.

Вернуться к оглавлениюЗаключение

Тип кирпича подбирается под требования к возводимой конструкции. На каждом этапе строительства учитывают технические характеристики материалов. Показатель плотности не должен быть большой, если речь идет об утеплении сооружения. Но показатель нужен высокий, когда важно обеспечить прочность здания или повысить уровень огнеупорности. Важно учитывать метод кладки и распределение нагрузки.

Но показатель нужен высокий, когда важно обеспечить прочность здания или повысить уровень огнеупорности. Важно учитывать метод кладки и распределение нагрузки.

Разновидности кирпича

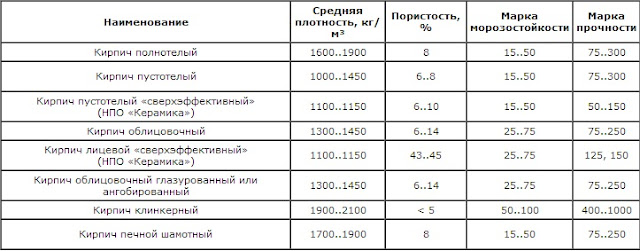

Полнотелый кирпич

Полнотелый кирпич — это обычный рядовой кирпич, который применяется для строительства несущих стен, колонн, столбов, цокольных этажей и иных конструкций с дополнительной нагрузкой. Он обязан иметь высокую прочность и хорошую устойчивость к морозам. По государственному стандарту самой высокой морозостойкостью должен обладать кирпич F50, но современные производители выпускают и F75. В большинстве случаев для строительства используется полнотелый кирпич с маркой прочности 75–300, по морозостойкости 15–50, пористостью 8%, плотностью 1600–1900 кг/м3 и коэффициентом теплопроводности 0,6–0,7 Вт/мС. Из-за последнего показателя внешние стены сооружения требуют дополнительной теплоизоляции.

Пустотелый кирпич

Пустотелый (щелевой) кирпич, в отличие от полнотелого, имеет внутренние пустоты с различными формами (круглыми, овальными, квадратными и прямоугольными), объемами (13% до 50% внутреннего объема) и ориентациями (вертикальными или горизонтальными). За счет этих пустот кирпич становится более легким и теплым, но менее прочным. Также он требует меньше сырья для производства и используется для строительства облегченных конструкций.

Пустотелый (щелевой) кирпич имеет плотность 1000–1450 кг/м3, морозостойкость 10–15 циклов, пористость 6–8%, коэффициент теплопроводности 0,3–0,5 Вт/Мс. По прочности выделяют марки от М75 до М250. Цветовая гамма различна.

Поризация — это второй способ изготовления пустотелого кирпича, при котором из готовой смеси во время обжига исчезают легкосгораемые элементы (торф, опилки, уголь, солома) и образуются маленькие пустоты. Произведенный кирпич не только легок по весу, но и имеет отличные тепло- и звукоизоляционные свойства.

Пустотелый поризованный кирпич имеет плотность 1100–1150 кг/м3, морозостойкость 15–50 циклов, пористость 6–10%, коэффициент теплопроводности 0,25–0,25 Вт/Мс. По прочности выделяют марки от М50 до М150. В основном красных оттенков.

Облицовочный кирпич

Облицовочный кирпич — это кирпич правильной формы с ровной глянцевой поверхностью. Используется для кладки наружных и внутренних стен с высокими требованиями к поверхности. Фасадный кирпич обычно является пустотелым, поэтому обладает высокими теплоизоляционными характеристиками.

Высокая цена оправдывается долговечностью нового фасада. При декорировании внутренних стен стоит обращать большое внимание на обрабатывание швов. Размеры обычного фасадного кирпича соответствуют размерам полнотелого — 250×120×65 мм.

Облицовочный кирпич имеет плотность 1300–1450 кг/м3, морозостойкость 25–75 циклов, пористость 6–14%, коэффициент теплопроводности 0,3–0,5 Вт/Мс. По прочности выделяют марки от М75 до М250. Цветовая гамма разнообразна.

Цветной фигурный кирпич

Цветной фигурный кирпич — это вид облицовочного кирпича с особой формой, неровной поверхностью и особенным цветом. Форма камня может иметь криволинейные грани, округленные или срезанные углы и ребра. Рельеф поверхности либо повторяющийся, либо обработан под другой материал (мрамор, антик, дерево и прочее). Именно за эти свойства фигурный кирпич ценится при строительстве таких сложных элементов, как арки и круглые колонны. Также им выполняется декор наружных стен.

Именно за эти свойства фигурный кирпич ценится при строительстве таких сложных элементов, как арки и круглые колонны. Также им выполняется декор наружных стен.

Крупноформатный блок

Крупноформатный блок обладает отличными тепло- и звукоизоляционными свойствами, поддерживает благоприятный микроклимат в помещении и повышает производительность труда. При толщине стены в 640 мм тепло сохраняется так же, как и в стене из обычного кирпича в 770 мм. Плотность поризованной керамики на 30% ниже, чем плотность пустотелого кирпича, что позволяет значительно снизить нагрузку на фундамент. Из-за больших размеров блока увеличивается скорость возведения здания, сокращается количество кладочных швов и расход раствора. Успешно применяется в малоэтажном строительстве для сооружения внешних и внутренних перегородок.

Силикатный кирпич

Силикатный кирпич — это кирпич, вырезанный из силикатного автоклавного бетона. При его производстве в состав добавляют 89% извести, 10% песка и незначительное количество различных добавок. Главными достоинствами силикатного кирпича считается низкая цена и разнообразная цветовая гамма. А к недостаткам можно отнести большой вес, маленькую прочность, плохую водостойкость и теплопроводность. Используется в основном для строительства внешних и внутренних стен. По своей универсальности намного уступает керамическому кирпичу.

Главными достоинствами силикатного кирпича считается низкая цена и разнообразная цветовая гамма. А к недостаткам можно отнести большой вес, маленькую прочность, плохую водостойкость и теплопроводность. Используется в основном для строительства внешних и внутренних стен. По своей универсальности намного уступает керамическому кирпичу.

Силикатный кирпич имеет коэффициент теплопроводности 0,38–0,70 Вт/мС, морозостойкость 15–35 циклов. По прочности выделяют марки от М125 до М150.

Клинкерный кирпич

Клинкерный кирпич используется для облицовки фасадов, цоколей, покрытия дорог, улиц и дворов. В качестве преимуществ можно отметить долговечность материла, так как инородным телам очень сложно проникнуть в состав материала, высокую плотность и разнообразие расцветок. Но и есть и минусы — это плохая теплопроводность и высокая цена. Производство кирпича включает в себя процессы прессования сухой красной глины и обжига до спекания.

Клинкерный кирпич имеет плотность 1900–2100 кг/м3, морозостойкость 50–100 циклов, пористость до 5%, коэффициент теплопроводности 1,16 Вт/мС. По прочности выделяют марки от М400 до М1000. Цветовая гамма различна.

По прочности выделяют марки от М400 до М1000. Цветовая гамма различна.

Плотность кирпича.

Такой показатель как плотность кирпича керамического представляет собой особую физическую величину, что определяется массой кирпича на единицу его объема. Вычисляется средняя плотность отношением массы (в килограммах) ко всему объему (в метрах), сюда также входят и имеющиеся в нем поры и пустоты. Средняя плотность кирпича, как и теплопроводность, бывает обратно пропорциональной пористости, что означает, что плотность способна говорить нам о теплопроводности.

В результате этот показатель применятся в качестве основного (или по-другому марки) теплопроводности стройматериала. Когда вы хотите купить кирпич, на плотность материала следует обращать повышенное внимание.

Плотность кирпича полнотелого 1600 — 1900 килограмм/метр.Такая плотность гарантирует неплохие теплоизолирующие свойства, по-настоящему качественное сцепление материала с раствором, а кроме того, возможность впитывать влагу при смене погоды. У такого керамического кирпича водопоглощение находится на уровне 8%. Теплопередача же кирпича полнотелого довольно высока, потому если из него возводятся наружные стены, требуется устройство дополнительного утепления. Цена на кирпич полнотелый.

У такого керамического кирпича водопоглощение находится на уровне 8%. Теплопередача же кирпича полнотелого довольно высока, потому если из него возводятся наружные стены, требуется устройство дополнительного утепления. Цена на кирпич полнотелый.

Такая плотность говорит о том, что кирпич пустотелый является намного легче керамического кирпича строительного, а кроме того, выделяется своей довольно низкой теплопроводностью. В результате, при помощи дырчатого кирпича можно создать стены гораздо более тонкими и легкими, но при этом на должном уровне сохраняются все теплопоглощающие и звукопоглощающие показатели.

По своей прочности стены из пустотелых кирпичей не уступают возведённым из полнотелого стройматериала. На рынке можно встретить и «сверхэффективный» пустотелый кирпич, обладающий плотностью 1100-1150 килограмм/метр. Купить пустотелый кирпич.

Главным образом в его роли выступает пустотелый кирпич, потому теплотехнические свойства его довольно высоки. Облицовочный стройматериал наделен по-настоящему отличной стойкостью к морозам, при этом обладает ещё и поистине выдающимся видом. Выпускается также и необычно сверэффективный лицевой материал, чья плотность составляет 1100 — 1150 килограмм/метр.

Кирпич глазурованный (ангобированный), служащий для облицовки, обладает плотностью 1300 — 1450 килограмм/метр.Получают такой кирпич, нанося на обожженную глину глазурь, после чего снова производится обжиг, но на этот раз при более низкой температуре. В результате, образуется стекловидный непроницаемый для воды слой, заметно повышающий сцепление кирпича с остальной массой и увеличивает морозостойкость.

Кирпич клинкерный обладает плотностью на уровне 1900 — 2100 килограмм/метр.

Подобная плотность достигается особенным видом спекания, по результатам которого исключается возможность появление всяческих пустот и включений, благодаря чему гарантирована эффективнейшая долговечность и прочность. Клинкерный кирпич наделен поистине выдающимися характеристиками. Морозоустойчивость такого кирпича является одной из наиболее высоких, число пор низкое (в результате исключается возможность начала разрушения при повышенной влажности), а его износоустойчивость вас поразит. Клинкерный кирпич практически не подвергается вредным воздействиям кислот, солей, щелочей и бывает в состоянии выдерживать даже очень большие давления.

Плотность кирпича шамотного от 1700 до 1900 килограмм/метр.В промышленности, а точнее, там, где температуры доходят до 1500 градусов Цельсия (а то и до тысячи восьмисот), такой огнеупорный кирпич не имеет конкурентов и однозначно занимает лидирующую позицию, к примеру, при постройке металлургических комбинатов (он становится безусловным фаворитом). Чтобы кирпичи огнеупорные при обжиге не давали трещин, их внутренний состав оснащают шамотом до 70-ти % (это огнеупорная обожженная глина).

Чтобы кирпичи огнеупорные при обжиге не давали трещин, их внутренний состав оснащают шамотом до 70-ти % (это огнеупорная обожженная глина).

Вес и плотность кирпича, технические характеристики и преимущества

При ведении кладочных работ важно знать, сколько весит кирпич и какова его плотность и структура. Эти параметры напрямую влияют на прочностные и изоляционные качества, в свою очередь учитываемые при расчете нагрузок и теплового сопротивления возводимых конструкций. Усредненные величины для каждого типа стандартные, но точное значение зависит от завода-изготовителя и указывается в сертификате к продукции.

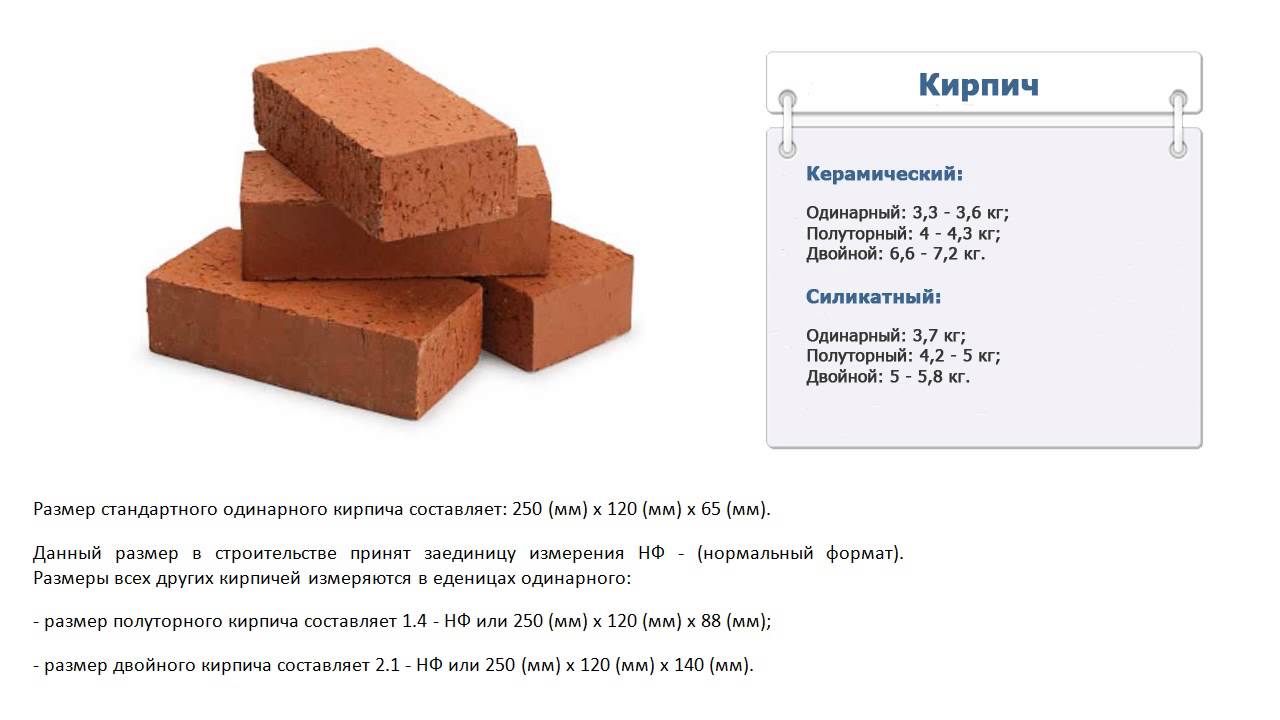

Вес разных видов

Плотность разделяется на истинную и среднюю, первая определяется опытным путем и не важна для потребителей. Второй показатель характеризует отношение массы одного изделия к его объему и зависит от сырья, доли пустот и щелей и поризованности. Обе величины измеряются в кг/м3. Значение средней плотности и вес одного кирпича у разных марок будут отличаться, минимум наблюдается у теплой высокоэффективной керамики, максимум – у силикатного и гиперпрессованного искусственного камня.

Элементы, изготавливаемые из глины с последующим обжигом, разделяются на сплошные и пустотелые, вторая группа может иметь как сквозные отверстия разной формы, так и скрытые пустоты и поры. Утвержденная стандартом плотность полнотелого красного кирпича достигает 2000 кг/м3, но диапазон у большинства производителей варьируется в пределах 1600-1900. Наружные стены нуждаются в дополнительном утеплении. Вес у полнотелых блоков форматом 1НФ достигает 3,45-3,8 кг.

Пустотелые типы имеют плотность от 1200 до 1500 кг/м3, с учетом доли щелей до 37 % стандартный 1НФ – не более 2,9 кг. Удельный вес некоторых марок достигает 1700, но это исключение. Средняя плотность керамического камня облегченного вида (поризованные теплоэффективные) составляет 1100-1150 кг/м3, продвинутые производители опустили этот показатель до 800.

Шамотные и огнеупорные имеют удельный вес в пределах 1700-1800 кг/м3. Являются полнотелыми и оказывают существенную нагрузку на основание, их формат и масса могут отличаться от номинальных. Помимо вытянутых прямоугольных блоков они включают арочные, клино- и трапециевидные. Плотная структура позволяет шамоту выдерживать нагрев до 1600 °C, рекомендуют приобрести для кладки дымоходов, топочных конструкций и банных печей.

Являются полнотелыми и оказывают существенную нагрузку на основание, их формат и масса могут отличаться от номинальных. Помимо вытянутых прямоугольных блоков они включают арочные, клино- и трапециевидные. Плотная структура позволяет шамоту выдерживать нагрев до 1600 °C, рекомендуют приобрести для кладки дымоходов, топочных конструкций и банных печей.

Силикат имеет самый большой удельный вес (1800-1900 кг/м3 у полнотелых). Этот обусловлено его составом (продукты дробления известняка и песок) и низкой пористостью. Масса сплошного 1НФ равняется 4,1 кг, у некоторых марок она достигает 5 (вес красного кирпича с тем же форматом не превышает 4). В отличие от керамических типов водонепроницаемость и теплоемкость не улучшаются с повышением прочности. Пустотелые крупнощелевые весят меньше, точная масса зависит от размера и числа отверстий.

На вес облицовочного блока влияют материал основы и доля пустот. К отличительным особенностям относят наличие однородной и плотной стенки толщиной не менее 2 см и повышенную стойкость к внешним воздействиям. Эта группа представлена изделиями 0.7НФ, 1НФ утолщенного и нестандартного формата с гладкой, рутсрированной или глазурованной поверхностью. Особенностью последних является наличие стекловидного и непроницаемого для влаги декоративного слоя, эти варианты обходятся дороже. В отличие от рядовых элементов облицовочные чаще имеют нестандартных и утонченный формат, некоторые типы практически неотличимы от плитки.

Эта группа представлена изделиями 0.7НФ, 1НФ утолщенного и нестандартного формата с гладкой, рутсрированной или глазурованной поверхностью. Особенностью последних является наличие стекловидного и непроницаемого для влаги декоративного слоя, эти варианты обходятся дороже. В отличие от рядовых элементов облицовочные чаще имеют нестандартных и утонченный формат, некоторые типы практически неотличимы от плитки.

Кирпич плотностью 1450 кг/м3 с размером 0.7Нф весит около 1,6 кг и оказывает минимальную нагрузку на фундамент и рабочие поверхности.

К отдельной группе относят клинкер, получаемый при медленном высокотемпературном обжиге спрессованных составов из тугоплавкой глины. При плотности в 1900-2100 кг/м3 изделия на его основе весят не более 3,3 кг за счет большой доли пустот и отклонений от стандартных размеров. Клинкер – элитная облицовочная разновидность, его рекомендуют приобрести при особых требованиях к долговечности фасадов, ограждений, тротуаров и других конструкций, включая часто эксплуатируемые. Обладая довольно высоким коэффициентом теплопроводности, хорошо поглощает шум из-за наличия внутренних пустот. Преимущества высокоплотной структуры – сверхнизкое водопоглощение, хорошая механическая прочность и морозостойкость.

Обладая довольно высоким коэффициентом теплопроводности, хорошо поглощает шум из-за наличия внутренних пустот. Преимущества высокоплотной структуры – сверхнизкое водопоглощение, хорошая механическая прочность и морозостойкость.

Учитываемым при расчетах нагрузок на фундамент показателем является удельный вес кладки, определяемый путем сложения массы используемых изделий и соединительного раствора, расходуемого на 1 м3. Стандартный диапазон варьируется в пределах 1400-1900 кг/м3 (для сравнения – у бутовых 2400-2600), отличия наблюдаются только у облегченных вариантов, собранных из поризованного камня. При исключении влияния раствора находится масса элементов в чистом виде. Знание веса поддона требуется при расчете стоимости транспортировки.

Влияние плотности на остальные характеристики кирпича

Взаимосвязь между основными рабочими параметрами отражена в таблице:

| Тип | Пусто-телость, % | Средняя плотность, кг/м3 | Вес 1НФ | Водонепро-ницаемость, % | Коэффи-циент теплопро-водности Вт/м·°С | Марка прочности/ Морозо-стойкость |

| Красный керамический полнотелый | 0 | 1600-1900 | 3,5-3,8 | 8 | 0,5-0,8 | М75-М300/ до F50 |

| Пустотелый керамический | До 37 | 1000-1500 | 2,3-2,9 | 6-8 | 0,3-0,5 | М75-М250/ F15-F50 |

| Поризованная керамика | До 50 | 800-1100 | Выпускается в формате 2,1 – до 3,9 кг | 6,5-12 | 0,16-0,22 | М125-М175/ F35 |

| Силикат | 0 | 1800-2000 | 4,1 | 8-14 | 0,38-0,7 | М125-М200/ F15-F35 |

| Клинкер | До 30 | 1900-2100 | 1,6-3,3 | Не более 6 | 1,15 | От М300 /от F100 |

Значение данного показателя напрямую влияет на механическую прочность, водопоглощение, коэффициент теплопроводности и способность к шумозащите, косвенным образом от него зависит огнеупорность. Полнотелые кирпичи с плотностью выше 1600 кг/м3 выдерживает максимальные нагрузки на сжатие, их рекомендуют купить для возведения несущих вертикальных стен, колонн, печей. Щелевые и поризованные блоки используются при строительстве облегченных кладок. Обе разновидности подходят для несущих конструкций, выдерживаемая нагрузка и допустимая этажность у них будет разной.

Полнотелые кирпичи с плотностью выше 1600 кг/м3 выдерживает максимальные нагрузки на сжатие, их рекомендуют купить для возведения несущих вертикальных стен, колонн, печей. Щелевые и поризованные блоки используются при строительстве облегченных кладок. Обе разновидности подходят для несущих конструкций, выдерживаемая нагрузка и допустимая этажность у них будет разной.

Пустотелый тип однозначно выигрывает в тепло- и звукоизоляции, его применение позволяет снизить вес и толщину при равном энергосбережении. Именно по этой причине большинство современных строительных технологий направлено на выпуск облегченных марок. Плотность высокоэффективного пустотелого красного кирпича не превышает 1150 кг/м3 при коэффициенте теплопроводности не выше 0,22 Вт/м·°С. Лучшие способности к шумопоглощению наблюдаются у этих же блоков и у облицовочных.

Тип фактуры поверхности на вес практически не влияет, главным фактором является доля пустот. Требования к форме и размеру сквозных отверстий регламентированы строительными стандартами, существует прямая связь между соотношением влаги и посторонних испаряемых веществ в сырьевом растворе и итоговой плотностью. В случае керамического кирпича она особенно заметна, высокоэффективные блоки получают путем закладки в смеси выгораемых в ходе обжига опилок. Еще один яркий пример – клинкер, при минимальной доле воды в составе изделия на его основе практически не поглощают ее после температурной обработки.

Требования к форме и размеру сквозных отверстий регламентированы строительными стандартами, существует прямая связь между соотношением влаги и посторонних испаряемых веществ в сырьевом растворе и итоговой плотностью. В случае керамического кирпича она особенно заметна, высокоэффективные блоки получают путем закладки в смеси выгораемых в ходе обжига опилок. Еще один яркий пример – клинкер, при минимальной доле воды в составе изделия на его основе практически не поглощают ее после температурной обработки.

Плотность кирпича разных видов

Залогом прочности кирпича является высокая плотность. Благодаря ей кирпичные стены не разрушаются под воздействием осадков, резких перепадов температур и механических повреждений. Именно плотность строительного материала определяет теплопроводность, итоговую массу и прочность здания.

Плотность — главная технологическая характеристика кирпича, влияющая на результирующую объёмную массу материала во всём здании, а также определяющая показатель теплопроводности стен.

Любой вид кирпича имеет два значения плотности:

- Истинная плотность представляет собой массовую долю твёрдого вещества. Для её определения проводят лабораторные испытания, в ходе которых кирпич измельчают, смешивают с водой и нагревают. Как правило, данный показатель используется технологами на заводах по производству.

- Средняя плотность представляет собой отношение массы одного кирпича (в килограммах) к его объёму (в кубических метрах).

Чем выше величина средней плотности, тем больше его способность проводить тепло. Таким образом, второй из указанных показателей является основой для выбора той или иной разновидности кирпича.

Глиняный кирпич

Традиционный кирпич красного цвета производят путём обжигания подготовленной глиняной смеси в промышленных печах. Плотность зависит от разновидности:

- Полнотелый глиняный кирпич представляет собой брусок обожжённой глины правильной прямоугольной формы.

Такой материал очень долговечен и хорошо проводит тепло, плотность составляет 2000 кг/м3. Надёжный полнотелый кирпич весьма дорог в производстве, поэтому используется только для строительства несущих конструкций.

Такой материал очень долговечен и хорошо проводит тепло, плотность составляет 2000 кг/м3. Надёжный полнотелый кирпич весьма дорог в производстве, поэтому используется только для строительства несущих конструкций. - Пустотелый кирпич представляет собой бруски с отверстиями внутри, которые уменьшают вес и стоимость, при этом падает и его прочность. Средняя плотность керамических кирпичей с пустотами не превышает 1400 кг/м3. Таким образом, материал подходит для создания перегородок, облегчённых стен и заполнения каркаса зданий. Достоинствами пустотелого кирпича являются его лёгкость, а также высокий уровень тепло- и звукоизоляции.

Силикатный кирпич

Строительный материал, созданный из смеси извести и кварцевого песка, является более хрупким и тяжёлым аналогом глиняного кирпича. Благодаря добавленным в состав силикатного кирпича пластификаторам и высокому содержанию песка, готовые стены подвержены воздействию влаги и перепадов температур. Плотность полнотелого силикатного кирпича составляет до 1950 кг/м3, силикатных кирпичей с пустотами — до 1600 кг/м3.

Основная сфера применения — возведение внутренних перегородок и заполнение пустых участков в монолитно-бетонных конструкциях. Более подробно про силикатный кирпич.

Клинкерный кирпич

Стойкий, огнеупорный строительный и облицовочный — изготавливают из смеси шамота (огнеупорной глины), полевого шпата и природных пластификаторов. Сырые клинкерные кирпичи обжигают при температуре 1200 градусов, что позволяет получить исключительно износостойкий материал с показателем пористости не более 5%.

Совет! Клинкерным кирпичом можно отделывать не только трубу дымохода, но и возводить печи.

Подходит для интенсивной эксплуатации, поэтому его используют для мощения дорог, постройки цокольных этажей зданий, облицовки жилых и промышленных построек. Плотность составляет 1900 – 2100 кг/м3, поэтому клинкерный кирпич имеет высокий показатель теплопроводности, а готовые стены получаются тяжёлыми.

Шамотный кирпич

Различные формы шамотного кирпичаДанный вид кирпича получают из каолина — огнеупорной глины, путём обжига до состояния полной потери пластичности и содержащейся в составе влаги. Готовые кирпичи выдерживают воздействие температуры до 1600 градусов, поэтому их применяют для оформления печей, каминов и дымоходов.

Готовые кирпичи выдерживают воздействие температуры до 1600 градусов, поэтому их применяют для оформления печей, каминов и дымоходов.

В зависимости от назначения, шамотный кирпич изготавливается в диапазоне плотности 1700-1900 кг/м3. Благодаря частому использованию материала для отделки декоративных элементов, в продаже существуют кирпичи арочной, прямоугольной, клиновидной и трапециевидной формы.

Облицовочный кирпич

Различные оттенки облицовочного кирпичаШироко применяется для декоративного оформления зданий, а также повышения их теплоизоляционных свойств. Как правило, облицовочный кирпич изготавливают пустотелым в целях уменьшения веса. Материал должен быть морозостойким, а также ровным и гладким, на рынке представлены разнообразные формы и размеры такой облицовки.

Совет! На современном рынке широко представлены глазированные облицовочные кирпичи, позволяющие создать глянцевый фасад.

Благодаря различным технологиям обжига и разнообразию глиняных составов, изделия представлены во множестве различных оттенков. Готовый облицовочный кирпич имеет плотность 1300-1450 кг/м3, пористость достигает 14%, что позволяет обеспечить прочный теплоизоляционный слой.

Готовый облицовочный кирпич имеет плотность 1300-1450 кг/м3, пористость достигает 14%, что позволяет обеспечить прочный теплоизоляционный слой.

Рядовой кирпич

Усовершенствованная версия глиняного кирпича с пористой внешней поверхностью, на которую удобно наносить отделочные составы, например — штукатурные смеси. В зависимости от назначения, выделяют три основных размера:

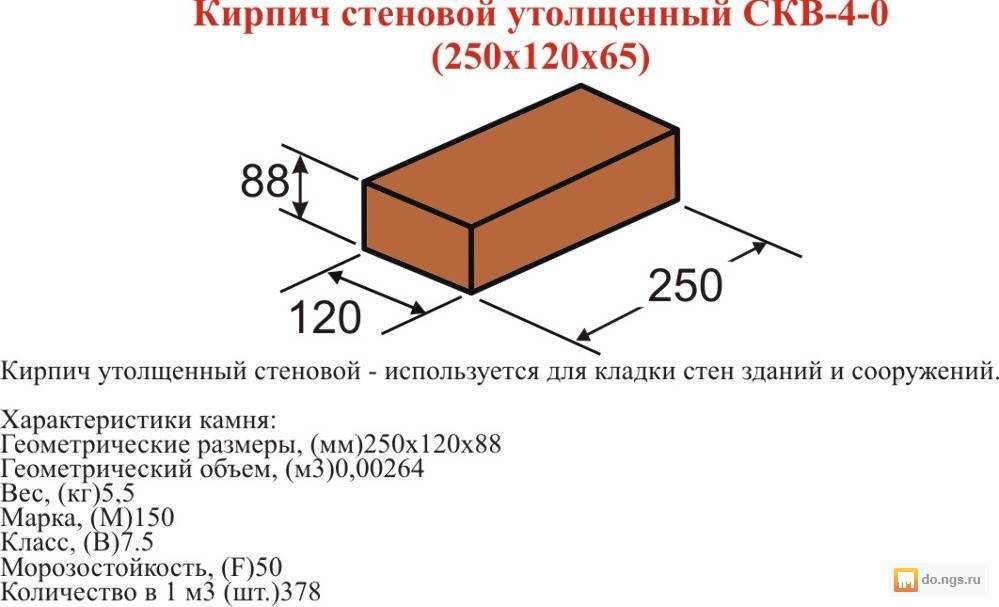

- Одинарный кирпич габаритами 250х120х65 мм используется для возведения внутренних перегородок, цокольных помещений и фундаментов.

- Полуторная модификация имеет размеры 250х120х88 мм, и применяется для строительства несущих стен в домах небольшой этажности.

- Двойной кирпич имеет размеры 250х120х138 мм, и подходит для создания несущих стен и перекрытий с большим уровнем нагрузки.

Совет! Использование габаритного кирпича поможет уменьшить количество швов, что повысит теплоизоляционные свойства готовой стены.

Независимо от габаритов, плотность материала составляет 1600 кг/м3, при этом пустотелый рядовой кирпич может иметь 15-45% пустот. Вес таких кирпичей колеблется от 4 кг (полнотелые модификации) до 2,5 кг (пустотелый рядовой кирпич).

Вес таких кирпичей колеблется от 4 кг (полнотелые модификации) до 2,5 кг (пустотелый рядовой кирпич).

Трепельный кирпич

Данная разновидность рядового кирпича применяется для возведения зданий высокой этажности. Высокопрочный материал, изготовленный из смеси кварцевого песка, полевого шпата, минералов и органических пластификаторов.

Габариты трепельного кирпича 250х120х140 мм, при этом плотность изделия составляет 1400-2000 кг/м3. Высокие водопоглощающие свойства предполагают обязательную обработку готовых стен гидроизоляцией.

Поделиться

Твитнуть

Запинить

Нравится

Класс

Viber

Телеграмка

Плотность выбранных твердых частиц

Плотность твердых частиц:

| Твердое вещество | Плотность (10³ кг / м³) | ||

|---|---|---|---|

| ABS — сополимер акрилонитрила 0 и 1,0-стирола, 1,0 21 | |||

| Ацетали | 1,42 | ||

| Агат | 2,5 — 2,7 | ||

| Акрил | 1,19 | ||

| Агат | 2. 6 6 | ||

| Карбонат алебастра | 2,7 — 2,8 | ||

| Сульфат алебастра | 2,3 | ||

| Квасцы, кусковые | 0,881 | ||

| Квасцы, измельченные | 0,752 | ||

| Оксид алюминия (оксид алюминия) | 3,95 — 4,1 | ||

| Алюминий | 2,7 | ||

| Алюминий бронза | 7,7 | ||

| Альбит | 2.6 — 2,65 | ||

| Сплавы | |||

| Янтарь | 1,06 — 1,1 | ||

| Амфиболы | 2,9 — 3,2 | ||

| Андезит твердый | 2,77 | ||

| Анортит | 2,74|||

| Сурьма литая | 6,7 | ||

| Мышьяк | 4,7 | ||

| Искусственная шерсть | 1,5 | ||

| Асбест | 2.0 — 2,8 | ||

| Асбест измельченный | 0,35 | ||

| Асбест твердый | 2,45 | ||

| Зола | 0,65 | ||

| Асфальт уплотненный | 2,36 | ||

| Асфальт 21, дробленый | 0,72 | ||

| Бакелит | 1,36 | ||

| Разрыхлитель | 0,72 | ||

| Бальзовое дерево | 0,13 | ||

| Барит, дробленый | 2. 89 89 | ||

| Барий | 3,78 | ||

| Кора, древесные отходы | 0,24 | ||

| Бариты | 4,5 | ||

| Базальт | 2,4 — 3,1 | ||

| Бокситы, дробленые | 1,28 | ||

| Пчелиный воск | 0,96 | ||

| Берил | 2,7 | ||

| Бериллия | 3,0 | ||

| Бериллий | 1.85 | ||

| Биотит | 2,7 — 3,1 | ||

| Висмут | 9,8 | ||

| Котловая окалина | 2,5 | ||

| Кость | 1,7 — 2,0 | ||

| Кость, измельченная | |||

| Бура мелкая | 0,85 | ||

| Латунь | 8,47 — 8,75 | ||

| Бронза | 8,74 — 8,89 | ||

| Коричневая железная руда | 5.1 | ||

| Кирпич | 1,4 — 2,4 | ||

| Кирпич огнеупорный | 2,3 | ||

| Кирпич твердый | 2 | ||

| Кирпич прессованный | 2,2 | ||

| Кладка из цемента | 1,8 | ||

| Кладка в растворе | 1,6 | ||

| Масло | 0,86 — 0,87 | ||

| Кадмий | 8,64 | ||

| Каламин | 4. 1 — 4,5 1 — 4,5 | ||

| Кальций | 1,55 | ||

| Calcspar | 2,6 — 2,8 | ||

| Камфора | 1 | ||

| Углерод | 3,51 | ||

| Каучук | 0,9 — 1 | Картон | 0,7 |

| Чугун | 7,2 | ||

| Целлулоид | 1,4 | ||

| Целлюлоза, хлопок, древесная масса, регенерированная | 1.48 — 1,53 | ||

| Ацетат целлюлозы формованный | 1,22 — 1,34 | ||

| Ацетат целлюлозы, лист | 1,28 — 1,32 | ||

| Нитрат целлюлозы, целлулоид | 1,35 — 1,4 | ||

| Хлорированный полиэфир | 1,4 | ||

| Цемент, набор | 2,7 — 3 | ||

| Цемент, Портленд | 1,5 | ||

| Церий | 6,77 | ||

| Мел | 1.9 — 2,8 | ||

| Древесный уголь, дуб | 0,6 | ||

| Древесный уголь, сосна | 0,3 — 0,4 | ||

| Хром | 7,1 | ||

| Оксид хрома | 5,21 | ||

| Киноварь | 8,1 | ||

| Глина | 1,8 — 2,6 | ||

| Уголь антрацитовый | 1,4 — 1,8 | ||

| Уголь битуминозный | 1,2 — 1,5 | ||

| Кобальт | 8. 8 8 | ||

| Какао, масло | 0,9 | ||

| Кокс | 1 — 1,7 | ||

| Бетон, легкий | 0,45 — 1,0 | ||

| Бетон, средний | 1,3 — 1,7 | ||

| Бетон , плотный | 2,0 — 2,4 | ||

| Константан | 8,89 | ||

| Копал | 1 — 1,15 | ||

| Медь | 8,79 | ||

| Пробка | 0.2 — 0,25 | ||

| Пробка, линолеум | 0,55 | ||

| Корунд | 4,0 | ||

| Хлопок | 0,08 | ||

| ХПВХ — Хлорированный поливинилхлорид | 1,6 | Свинец 3,1 | |

| Алмаз | 3 — 3,5 | ||

| Доломит | 2,8 | ||

| Дуралий | 2,8 | ||

| Земля, рыхлая | 1.2 | ||

| Земля, утрамбованная | 1,6 | ||

| Эбонит | 1,15 | ||

| Наждак | 4 | ||

| Электрон | 1,8 | ||

| Эпидот 6 | 3,2 — 3,5 | 1,11 — 1,4 | |

| Стекловолокно эпоксидное | 1,5 | ||

| Пенополистирол | 0,015 — 0,03 | ||

| Полевой шпат | 2. 6 — 2,8 6 — 2,8 | ||

| Огненный кирпич | 1,8 — 2,2 | ||

| Кремень | 2,6 | ||

| Флюорит | 3,2 | ||

| Галенит | 7,3 — 7,6 | ||

| Галлий | 5,9 | ||

| Gamboge | 1,2 | ||

| Гранат | 3,2 — 4,3 | ||

| Углерод газовый | 1,9 | ||

| Желатин | 1.3 | ||

| Германий | 5,32 | ||

| Стекло обычное | 2,4 — 2,8 | ||

| Стекло, кремень | 2,9 — 5,9 | ||

| Стекло, Pyrex | 2,21 | ||

| Стекловата | 0,025 | ||

| Клей | 1,3 | ||

| Gneiss | 2,69 | ||

| Золото | 19,29 | ||

| Гранит | 2.6 — 2,8 | ||

| Графит | 2,3 — 2,7 | ||

| Гуммиарабик | 1,3 — 1,4 | ||

| Гипс | 2,3 | ||

| ДВП | 1,0 | ||

| Гематит | 4,9 — 5,3 | ||

| Роговая обманка | 3 | ||

| Лед | 0,917 | ||

| Чугун, литье | 7,0 — 7,4 | ||

| Йод | 4. 95 95 | ||

| Иридий | 22,5 | ||

| Слоновая кость | 1,8 — 1,9 | ||

| Каолин | 2,6 | ||

| Свинец | 11,35 | ||

| Кожа, сухая | 0,86 | 1,35 | |

| Известняк | 2,7 -2,8 | ||

| Линолеум | 1,2 | ||

| Литий | 0.53 | ||

| Магнезия | 3,2 — 3,6 | ||

| Магний | 1,74 | ||

| Магнетит | 4,9 — 5,2 | ||

| Малахит | 3,7 — 4,1 | ||

| Марганец | 169,46 | Мрамор | 2,6 — 2,8 |

| Meerschaum | 1 — 1,3 | ||

| Металлы | |||

| Слюда | 2.6 — 3,2 | ||

| Одеяло из минеральной ваты | 0,05 | ||

| Молибден | 10,2 | ||

| Мусковит | 2,8 — 3 | ||

| Никель | 8,9 | ||

| Нейлон 6 — | |||

| Нейлон 6,6 | 1,13 — 1,15 | ||

| Дуб | 0,72 | ||

| Охра | 3,5 | ||

| Опал | 2. 2 2 | ||

| Осмий | 22,48 | ||

| Палладий | 12,0 | ||

| Бумага | 0,7 — 1,15 | ||

| Парафин | 0,9 | ||

| Торфяные блоки | 0,85 | 1,24 — 1,32 | |

| Phosphorbronce | 8,8 | ||

| Фосфор | 1,82 | ||

| Pinchbeck | 8.65 | ||

| Пек | 1,1 | ||

| Каменный уголь | 1,35 | ||

| Гипсокартон | 0,80 | ||

| Платина | 21,5 | ||

| Фанера | 0,54 | ||

| Полиамид | 0,54 | ||

| 1,16 — 1,18 | |||

| Полиамиды | 1,15 — 1,25 | ||

| ПК — поликарбонат | 1,2 | ||

| PBT — полибутилентерефталат | 1.35 | ||

| LDPE — полиэтилен низкой плотности | 0,91 | ||

| HDPE — (PEH) — полиэтилен высокой плотности | 0,96 | ||

| PET — полиэтилентерефталат | 1,35 | ||

| PMMA — поли метилметакрилат | 1,2 | ||

| POM — полиоксиметилен | 1,4 | ||

| PP — полипропилен | 0,91 — 0,94 | ||

| PPO — простой полиэтиленовый эфир | 1. 1 1 | ||

| PS — полистирол | 1,03 | ||

| PTFE — политетрафторэтилен, тефлон | 2,28 — 2,30 | ||

| PU — пенополиуретан | 0,03 | ||

| PVDF — поливинилиденфторид | 1,76 | ||

| Фарфор | 2,3 — 2,5 | ||

| Порфир | 2,6 — 2,9 | ||

| Калий | 0,86 | ||

| Прессованная древесина, целлюлозный картон | 0.19 | ||

| ПВХ — поливинилхлорид | 1,39 — 1,42 | ||

| Pyrex | 2,25 | ||

| Пирит | 4,9 — 5,1 | ||

| Кварц | 2,65 | ||

| Радий | 5 | ||

| Красный свинец | 8,6 — 9,1 | ||

| Красный металл | 8,8 | ||

| Смола | 1,07 | ||

| Рений | 21.4 | ||

| Родий | 12,3 | ||

| Каменная соль | 2,2 | ||

| Минеральная вата | 0,22 — 0,39 | ||

| Канифоль | 1,07 | ||

| Твердая резина | 1,2 | ||

| Каучук, мягкий товарный | 1,1 | ||

| Резина, чистая камедь | 0,91 — 0,93 | ||

| Резина, пена | 0,070 | ||

| Рубидий | 1. 52 52 | ||

| Песок сухой | 1,4 — 1,6 | ||

| Песчаник | 2,1 — 2,4 | ||

| Сапфир | 3,98 | ||

| Селен | 4,4 | ||

| Серпентин | 2,5 — 2,65 | ||

| Диоксид кремния, плавленый прозрачный | 2,2 | ||

| Диоксид кремния, полупрозрачный | 2,1 | ||

| Карбид кремния | 3.16 | ||

| Кремний | 2,33 | ||

| Серебро | 10,5 | ||

| Шлак | 2 — 3,9 | ||

| Сланец | 2,6 — 3,3 | ||

| Снег | 0,1 | ||

| Мыло | 2,6 — 2,8 | ||

| Натрий | 0,98 | ||

| Грунт | 2,05 | ||

| Припой | 8,7 — 9.4 | ||

| Сажа | 1,6 — 1,7 | ||

| Спермацет | 0,95 | ||

| Крахмал | 1,5 | ||

| Стеатит | 2,6 — 2,7 | ||

| Сталь | 7,82 | ||

| Сталь | 7,82 | 2,3 — 2,8 | |

Сера, крист. | 2,0 | ||

| Сахар | 1,6 | ||

| Тальк | 2.7 — 2,8 | ||

| Сало, говядина | 0,95 | ||

| Сало, баранина | 0,95 | ||

| Тантал | 16,6 | ||

| Смола | 1,05 | ||

| 9.20 | Теллур | 6,25 | |

| Торий | 4,16 | ||

| Торий | 11,7 | ||

| Древесина | |||

| Олово | 7.28 | ||

| Титан | 4,5 | ||

| Топаз | 3,5 — 3,6 | ||

| Турмалин | 3 — 3,2 | ||

| Вольфрам | 19,2 | ||

| Карбид вольфрама | 14,0 — 1516 900|||

| Уран | 19,1 | ||

| Уретановая пена (мочевиноформальдегидная пена) | 0,08 | ||

| Ванадий | 6,1 | ||

| Вермикулит | 0. 12 12 | ||

| Воск уплотнительный | 1,8 | ||

| Белый металл | 7,5 — 10 | ||

| Дерево (выдержанное) | |||

| Плита из древесной ваты | 0,5 — 0,8 | ||

| Цинк | 7,12 |

- 1 кг / м 3 = 0,001 г / см 3 = 0,0005780 унций / дюйм 3 = 0,16036 унций / галлон (британская система мер) = 0,1335 унций / галлон (США) = 0,0624 фунта / фут 3 = 0.000036127 фунт / дюйм 3 = 1,6856 фунт / ярд 3 = 0,010022 фунт / гал (британская система мер) = 0,008345 фунт / галлон (США) = 0,0007525 тонна / ярд 3

* Обратите внимание, что даже если фунты на кубический фут часто используется как мера плотности в США, фунты на самом деле являются мерой силы, а не массы. Слизни — верная мера массы. Вы можете разделить фунты на кубический фут на 32,2 , чтобы получить приблизительное значение в слагах.

Экологически чистый керамический кирпич из бедной цеолитом породы и опилок

Производство инновационного строительного кирпича из новых материалов в последнее время вызывает огромный интерес, решая проблемы, связанные с устойчивым развитием.В этом исследовании изучается использование бедных цеолитами породы и опилок в качестве альтернативы глине для производства новых и экологически чистых кирпичей. Керамические образцы были приготовлены методом одноосного сухого прессования и обжига в интервале температур (950–1250 ° С) в течение трех часов. Опилки были добавлены в качестве частичной замены бедной цеолитом породы в образцах. Процент замещения составлял 0%, 2%, 4%, 6%, 8% и 10% по массе для породы с низким содержанием цеолита. Сырье было охарактеризовано на основе их химического состава, сканирующей электронной микроскопии (SEM), энергодисперсионной рентгеновской спектроскопии (EDS), дифракции рентгеновских лучей (XRD), рентгеновской флуоресценции (XRF), термогравиметрии (TG), дифференциальный термический анализ (ДТА), БЭТ (Брунауэра, Эммета и Теллера) и гранулометрический состав. Топографические особенности, микроструктура, идентификация фаз и характеристики произведенных керамических кирпичей были исследованы с использованием различных методов определения характеристик, таких как SEM, EDS и XRD. Кроме того, технические свойства (например, объемная плотность, открытая пористость, объемная усадка, водопоглощение, прочность на сжатие и теплопроводность) образцов также были исследованы и сопоставлены с результатами контрольных образцов. Результаты подтвердили, что включение 8% опилок в бедную цеолитами породу минимизирует объемную плотность образцов до 1.45 от 1,6 г / см 3 . Отмечено, что их пористость увеличилась до 37,37 с 31%. Напротив, их прочность на сжатие снизилась с 14,5 до 6,7 МПа. Однако их сильные стороны были больше, чем того требовали стандарты. Теплопроводность образцов содержит 8% опилок, сниженная с 0,37 до 0,14 Вт / мК, что соответствует снижению на 37% по сравнению с заготовкой. На механические и физические характеристики кирпичей также влияла температура спекания.

Топографические особенности, микроструктура, идентификация фаз и характеристики произведенных керамических кирпичей были исследованы с использованием различных методов определения характеристик, таких как SEM, EDS и XRD. Кроме того, технические свойства (например, объемная плотность, открытая пористость, объемная усадка, водопоглощение, прочность на сжатие и теплопроводность) образцов также были исследованы и сопоставлены с результатами контрольных образцов. Результаты подтвердили, что включение 8% опилок в бедную цеолитами породу минимизирует объемную плотность образцов до 1.45 от 1,6 г / см 3 . Отмечено, что их пористость увеличилась до 37,37 с 31%. Напротив, их прочность на сжатие снизилась с 14,5 до 6,7 МПа. Однако их сильные стороны были больше, чем того требовали стандарты. Теплопроводность образцов содержит 8% опилок, сниженная с 0,37 до 0,14 Вт / мК, что соответствует снижению на 37% по сравнению с заготовкой. На механические и физические характеристики кирпичей также влияла температура спекания. Это исследование подтверждает возможность использования бедной цеолитом породы вместе с опилками в качестве экологически безопасных строительных материалов.

Это исследование подтверждает возможность использования бедной цеолитом породы вместе с опилками в качестве экологически безопасных строительных материалов.

Об анизотропии теплопроводности в керамическом кирпиче

https://doi.org/10.1016/j.jobe.2020.101418Получить права и содержаниеОсновные моменты

- •

Исследована анизотропия теплопроводности в кирпичной кладке .

- •

Были исследованы два типа красного обожженного кирпича и один тип силикатного кирпича.

- •

Использовались методы SEM, DSC, лазерной вспышки и ИК-термографии.

- •

Анизотропия теплопроводности связана с микроструктурой.

- •

Температурная анизотропия красного кирпича была больше, чем у силикатного кирпича.

Abstract

В данном исследовании представлены результаты исследования анизотропии теплопроводности кирпичной кладки. В литературе представлено немного результатов по анизотропным термическим свойствам. Большинство из них было сосредоточено на измерении теплопроводности только по толщине образца или дополнительно в одном направлении. В этой работе теплопроводность трех типов кирпичей была определена косвенным методом, который включал измерения температуропроводности, удельной теплоемкости и плотности. Температуропроводность керамических кирпичей была измерена с использованием метода вспышки, в то время как дифференциальная сканирующая калориметрия применялась для измерения удельной теплоемкости. Кажущиеся плотности определялись геометрически.Измерения, проведенные в трех направлениях, перпендикулярных основным плоскостям кирпича, показали, что коэффициент температуропроводности кирпичей является анизотропным. Исследования были повторены на нескольких кирпичах от разных местных производителей. Различия в значениях теплопроводности, определенной для образцов, вырезанных в разных направлениях, составили до 36%. Связь между основными направлениями тензора температуропроводности и микроструктурой материала также была исследована с помощью сканирующей электронной микроскопии и инфракрасной термографии.Было обнаружено, что силикатные кирпичи более изотропны, чем обожженные красные кирпичи. Исследование подтвердило более ранние сообщения о связи микроструктурного выравнивания с анизотропией теплопроводности. Обнаружена интересная разница в степени анизотропии на двух разных глубинах. Точно рассчитанный тензор теплопроводности может иметь значение при моделировании явлений переноса тепла и влаги в строительных материалах.

Большинство из них было сосредоточено на измерении теплопроводности только по толщине образца или дополнительно в одном направлении. В этой работе теплопроводность трех типов кирпичей была определена косвенным методом, который включал измерения температуропроводности, удельной теплоемкости и плотности. Температуропроводность керамических кирпичей была измерена с использованием метода вспышки, в то время как дифференциальная сканирующая калориметрия применялась для измерения удельной теплоемкости. Кажущиеся плотности определялись геометрически.Измерения, проведенные в трех направлениях, перпендикулярных основным плоскостям кирпича, показали, что коэффициент температуропроводности кирпичей является анизотропным. Исследования были повторены на нескольких кирпичах от разных местных производителей. Различия в значениях теплопроводности, определенной для образцов, вырезанных в разных направлениях, составили до 36%. Связь между основными направлениями тензора температуропроводности и микроструктурой материала также была исследована с помощью сканирующей электронной микроскопии и инфракрасной термографии.Было обнаружено, что силикатные кирпичи более изотропны, чем обожженные красные кирпичи. Исследование подтвердило более ранние сообщения о связи микроструктурного выравнивания с анизотропией теплопроводности. Обнаружена интересная разница в степени анизотропии на двух разных глубинах. Точно рассчитанный тензор теплопроводности может иметь значение при моделировании явлений переноса тепла и влаги в строительных материалах.

Ключевые слова

Строительный материал

Обожженный красный кирпич

Силикатный кирпич

Анизотропия

Теплопроводность

Рекомендуемые статьиЦитирующие статьи (0)

© 2020 Авторы.Опубликовано Elsevier Ltd.

Рекомендуемые статьи

Цитирующие статьи

Коэффициент теплопроводности изоляционного кирпича, полученного из опилок и глины

В этой статье представлен экспериментальный результат по влиянию размера частиц смеси шариковой глины, каолина и др. и опилки на температуропроводность керамического кирпича. Смесь сухих порошков шаровой глины, каолина с одинаковым размером частиц и опилок с различным размером частиц смешивалась в разных пропорциях и затем прессовалась до высокого давления перед обжигом до 950 ° C.Затем определялась температуропроводность косвенным методом, включающим измерение теплопроводности, плотности и удельной теплоемкости. Исследование показывает, что коэффициент температуропроводности увеличивается с уменьшением размера частиц каолина и шаровой глины, но уменьшается с увеличением размера частиц опилок.

1. Введение

В недавнем исследовании Манукаджи [1] температуропроводность очень важна во всех задачах неравновесной теплопроводности в твердых объектах.Скорость изменения температуры во времени зависит от численного значения коэффициента температуропроводности. Физическое значение температуропроводности связано с диффузией тепла в среду при изменении температуры со временем. Неравновесная теплопередача важна из-за большого количества проблем нагрева и охлаждения, возникающих в промышленности [2]. В металлургических процессах необходимо прогнозировать скорости охлаждения и нагрева для проводников различной геометрии, чтобы прогнозировать время, необходимое для достижения определенных температур.Материалам с высокой тепловой массой потребуется больше времени, чтобы тепло переместилось от горячей поверхности кирпича к холодной, а также потребуется много времени для выделения тепла после удаления источника тепла [3, 4]. В статье Арамида [5] указывается, что при обжиге образцов кирпича, изготовленных из опилок, примесь опилок выгорает при температуре 450–550 ° C [6], оставляя поры (воздушные пустоты) в кирпиче, что препятствует тепловому потоку. .

Одной из проблем, с которыми сталкивается строительная промышленность Уганды, является высокое потребление электроэнергии из-за плохих систем вентиляции и кондиционирования воздуха.В основном это связано с отсутствием в зданиях методов теплоизоляции [7, 8]. Тем не менее, в Уганде не производятся классифицированные теплоизоляторы. Страна зависит от импортных изоляционных материалов, которые очень дороги и труднодоступны для местной промышленности, и, тем не менее, в разных частях страны имеются обширные месторождения полезных ископаемых, которые могут обеспечить потенциальное сырье для производства различных керамических изделий, таких как теплоизоляция. кирпичи. Таким образом, в данной статье представлены результаты экспериментального исследования влияния размера частиц на температуропроводность глиняных кирпичей состава, показанного в таблице 1, которые были изготовлены из комбинации каолина, шаровой глины и древесных опилок с различными частицами. размеры.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.Экспериментальные процедуры

2.1. Обработка материалов

Сырьем, используемым в этом исследовании, были каолин, шариковая глина и опилки твердых пород древесины. Опилки получали из красного дерева. Твердая древесина была предпочтительнее, потому что при включении в глиняные кирпичи она образует однородные поры, имеет высокую теплотворную способность и не вызывает вздутие живота [9]. Каолин собирали в Мутаке на юго-западе Уганды, а глину в виде шариков собирали в Нтаво (Муконо), в 25 км к востоку от столицы Кампалы.Шариковую глину и каолин отдельно замачивали в воде на семь дней, чтобы дать им полностью раствориться, чтобы отделить коллоиды от тяжелых частиц, таких как камни, песок и корни. Затем глину сушили и измельчали в виде порошка в электрической шаровой мельнице. Порошки просеивали через испытательные сита, склеенные вместе на механическом встряхивателе сит для испытаний. Диапазон размеров частиц 0–45 мкм м, 45–53 мкм м, 53–63 мкм м, 63–90 мкм м, 90–125 мкм м и 125–154 мкм. м получено отдельно для каолина и шаровой глины.Точно так же порошки опилок с диапазоном размеров частиц 0–125 мкм мкм, 125–154 мкм мкм, 154–180 мкм мкм, 180–355 мкм мкм и 355–425 мкм мкм. также подготовлен.

Исследование проводилось с использованием двух наборов серийных составов. В первой части составы партий A 1 –A 5 имели композиции каолина и шариковой глины с одинаковыми диапазонами размеров частиц, которые были смешаны с равными массами опилок трех разных диапазонов размера частиц в соотношении 9: 7: 4 по весу, как показано в таблице 1.Смесь этих порошков сначала сушили на солнце, а затем прессовали до давления 50 МПа в прямоугольные образцы с размерами 10,51 см × 5,25 см × 1,98 см. Образцы для испытаний обжигали в электропечи до 950 ° C в два этапа. На первом этапе их сушили при скорости нагрева 2,33 ° C мин. -1 до 110 ° C, и эту температуру поддерживали в течение четырех часов, чтобы удалить воду из образца. На втором этапе образцы обжигались со скоростью 6 ° C мин. -1 до 950 ° C.При этой температуре время выдержки составляло один час перед выключением печи, чтобы дать образцам возможность естественным образом остыть до комнатной температуры.

Во второй части исследования составы серий B 1 –B 5 имели каждый из диапазонов размеров частиц 0–125 мкм м, 125–154 мкм м, 154–180 мкм м, 180–355 мкм м и 355–425 мкм мкм опилок, смешанных с каолином и шаровой глиной с теми же диапазонами размеров частиц в соотношении 4: 9: 7, как показано в (Таблица 1), перед их уплотнением при давлении 50 МПа в прямоугольные образцы размером 10.51 см × 5,25 см × 1,98 см. Процесс обжига был аналогичен процессу обжига первой партии. Каждый из составов образцов имел общую массу 200 г (90 г каолина, 70 г шариковой глины и 40 г опилок).

2.2. Определение коэффициента температуропроводности

Коэффициент температуропроводности был определен на основе измеренных значений удельной теплоемкости, теплопроводности и плотности с использованием следующего уравнения, полученного из закона теплопроводности через твердое тело Фурье: где — коэффициент температуропроводности, — теплопроводность, — плотность, — удельная теплоемкость [10].

Теплопроводность измерялась быстрым измерителем теплопроводности (QTM-500) с сенсорным датчиком (PD-11), в котором для исследования теплопроводности образцов используется переходный метод (нестационарное состояние) [11, 12]. Удельную теплоемкость определяли методом смесей [13], а плотность определяли путем измерения размеров и массы образца. Измерения теплопроводности, плотности и удельной теплоемкости проводились при комнатной температуре.

2.3. Химический состав

Химический состав обожженных образцов был определен с помощью рентгенофлуоресцентного (XRF) спектрометра, модель X ‘Unique ll [14], чтобы установить химический состав основных соединений, которые влияют на термические свойства изоляционный глиняный кирпич Таблица 2.

| ||||||||||||||||||||||||||||||||||||||||||

Коэффициент температуропроводности определяли косвенным методом, включающим измерение теплопроводности, удельной теплоемкости и плотности обожженных образцов [2, 10].Влияние размера частиц на теплопроводность, плотность, удельную теплоемкость и температуропроводность обсуждается ниже.

3.1.1. Влияние размера частиц на теплопроводность

Результаты (рис. 1) показывают, что теплопроводность увеличивается с уменьшением размера частиц каолина и шариковой глины при фиксированном размере частиц опилок. Это связано с тем, что более крупные частицы создают большие поры из-за плохого заполнения пустот, содержащих воздух после обжига, по сравнению с мелкими частицами [15, 16].Теплопроводность керамического материала зависит от путей теплопроводности, на которые влияют микроструктура, гранулометрический состав и количество воздушного пространства или пустот, создаваемых во время обжига тела [17]. Рисунок 2 показывает, что теплопроводность уменьшается, когда размер частиц опилок, включенных в глиняную смесь, увеличивается. Это связано с тем, что размер частиц горючих органических отходов определяет количество воздушных пространств, которые создаются в изоляционном глиняном кирпиче [18–20].Кроме того, теплопроводность дополнительно снижается, когда размер частиц смеси каолина и шаровой глины увеличивается из-за меньшего контакта между частицами [21]. Сцепление частиц глины зависит от гранулометрического состава и диапазона размеров мелких и крупных частиц, а также от того, состоит ли тело из моноразмерных частиц или из частиц нескольких размеров.

3.1.2. Влияние размера частиц на плотность

Плотность образцов увеличивается с уменьшением размера частиц смеси каолина и шаровой глины при фиксированном размере частиц опилок (рис. 3).Меньшие размеры частиц имеют больше точек контакта, что обеспечивает большую когезию и смазку каолина шариковыми глинами. Множественные размеры частиц в керамическом теле увеличивают упаковку частиц и создают тело с высокой плотностью, поскольку более мелкие зерна проникают в межчастичные пустоты более крупных частиц и, таким образом, увеличивают плотность упаковки. Это исследование также показывает, что наблюдается дальнейшее снижение плотности с увеличением размера частиц опилок при фиксированном размере частиц каолина и шаровой глины [20].

На рисунке 4 плотность образцов уменьшается с увеличением размера частиц опилок при фиксированном размере частиц каолина и шариковой глины.Маленькие поры, которые создаются мелкими частицами опилок, имеют тенденцию закрываться во время уплотнения в результате образования межкристаллитных контактных областей, в то время как большие поры остаются в матрице глины во время обжига и созревания [18]. Это объясняется достаточной длиной опилок, которая улучшает сцепление на границе раздела опилки-глина, чтобы противодействовать деформации и усадке глины во время сушки и обжига [9].

3.1.3. Изменение удельной теплоемкости в зависимости от размера частиц

Удельная теплоемкость образцов от A 1 до A 5 обычно ниже, чем у образцов от B 1 до B 5 (рисунки 5 и 6).Это означает, что более низкая температуропроводность может быть достигнута за счет использования опилок большего размера [9]. Удельная теплоемкость увеличивается с увеличением размера частиц используемых глиняных материалов (Рисунок 5) и увеличением размера частиц добавленных опилок (Рисунок 6).

3.1.4. Коэффициент температуропроводности

Коэффициент температуропроводности увеличивается по мере уменьшения размера частиц смеси каолина и шаровой глины при фиксированном размере частиц добавленных опилок (Рисунок 7).Основное влияние размера частиц на температуропроводность твердого материала связано с количеством твердого тела и воздушного пространства, которое тепло должно проходить поперек при прохождении через материал. Это объясняется большим размером частиц, который приводит к высоким уровням пористости из-за плохого заполнения пустот между частицами большого размера по сравнению с мелкими частицами, создавая, таким образом, большие воздушные пространства [21]. Большая доля воздуха дает низкое значение коэффициента температуропроводности из-за его низкой теплопроводности.Уменьшение размера частиц увеличивает содержание частиц на единицу объема, что уменьшает среднее расстояние между частицами глинистой матрицы. Это приводит к плотной упаковке частиц, что приводит к уплотнению глиняных кирпичей, что увеличивает температуропроводность [16, 20]. Следовательно, мелкозернистый материал с закрытой текстурой (малый размер частиц) имеет гораздо больший коэффициент температуропроводности, чем материал с более крупной открытой текстурой (крупный размер частиц). Небольшие размеры частиц увеличивают низкое тепловое сопротивление, поскольку точки контакта для теплопроводности очень плотно упакованы.Большой размер зерна каолина и шаровой глины позволяет получить кирпичи, которые более пористые и, следовательно, более устойчивы к резким перепадам температуры в образце [1, 22]. Низкие значения температуропроводности подходят для минимизации теплопроводности. Наблюдается (Рисунок 7), что увеличение размера частиц добавленных опилок дополнительно снижает температуропроводность.

Температуропроводность уменьшается с увеличением размера частиц опилок при фиксированном размере частиц комбинации каолина и шаровой глины (рис. 8).Это связано с тем, что частицы опилок выгорают при температуре 450-550 ° C [6], оставляя поры или пустоты в образцах. Во время сушки и обжига происходит уплотнение, и небольшие поры, создаваемые мелкими частицами опилок, имеют тенденцию закрываться глинистыми минералами в результате образования межкристаллитных контактных областей, в то время как большие поры сохраняются в глинистой матрице [18].

Включение опилок в керамическое тело, которое удаляется на этапе обжига, оставляет поры, размер которых зависит от размеров органических частиц.Более мелкие опилки образуют более мелкие поры, большинство из которых может быть устранено во время уплотнения, в то время как частицы большого размера образуют большие поры. Опилки большого размера улучшают сцепление на границе раздела опилки-глина, что препятствует деформации и усадке глины. Это обеспечивает высокую пористость, низкую плотность, низкую теплопроводность и низкую скорость изменения температуры по образцу. Следовательно, коэффициент температуропроводности уменьшается с увеличением размера частиц опилок. Как правило, значения температуропроводности от B 1 до B 5 ниже, чем у A 1 до A 5 .Это результат мультипликативной пористости, создаваемой добавлением глины и опилок.

3.2. Химический состав

Процентный состав SiO 2 составляет 68,0%, а процентный состав Al 2 O 3 составляет 22,0%. Согласно отчету Бюро энергоэффективности [23] о шамотных огнеупорах, шамотные огнеупоры с низкой плотностью состоят из силикатов алюминия с различным содержанием кремнезема от 67 до 77% и содержанием Al 2 O 3 от 23 до 33%.Химический состав глинозема в разработанных образцах может быть улучшен либо путем обогащения сырья (каолина и шаровой глины), либо путем увеличения процентного состава каолина в образцах. Образцы глины содержат менее 9,0% флюсовых компонентов (K 2 O, Na 2 O и CaO).

3.3. Значение

Физическое значение низких значений температуропроводности связано с низкой скоростью изменения температуры в материале в процессе нагрева.Таким образом, образцы имеют низкие значения коэффициента температуропроводности и подходят для использования в качестве теплоизоляторов. Подходящим теплоизолятором является образец, содержащий комбинацию каолина и шаровой глины с размером частиц 125–154 мкм мкм с опилками с размером частиц 355–425 мкм мкм. Эта комбинация характеризовалась наименьшим значением температуропроводности 1,16 × 10 -7 м 2 с -1 и может быть легко подготовлена для промышленного производства теплоизоляционного кирпича.

4. Выводы

Результаты исследования показывают, что все проанализированные образцы являются хорошими теплоизоляторами, а коэффициент температуропроводности напрямую зависит от размера частиц комбинации минералов каолина и шаровой глины, а также от размера частиц опилок. добавление. Таким образом, из проведенного общего экспериментального анализа было обнаружено следующее: (1) Коэффициент температуропроводности увеличивается с уменьшением размера частиц смеси каолина и шаровой глины при фиксированном размере частиц добавленных опилок.Добавление опилок с частицами большего размера снижает коэффициент температуропроводности даже при очень малых размерах частиц каолина и шариковой глины. (2) Коэффициент температуропроводности уменьшается с увеличением размера частиц добавленных опилок до фиксированного размера частиц каолина и шариковой глины. Включение каолина и шариковой глины с гораздо большим размером частиц дополнительно снижает коэффициент температуропроводности из-за мультипликативного эффекта более высокой пористости, создаваемой опилками и глинистыми минералами. (3) Образцы содержат подходящие композиции кремнезема и глинозема, которые подходят для легкие жаропрочные теплоизоляционные кирпичи.(4) Таким образом, образцы имеют низкие значения коэффициента температуропроводности и подходят для использования в качестве теплоизоляторов.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Благодарности

Авторы хотели бы поблагодарить сотрудников Университета Кямбого за их руководство и поддержку в ходе исследования. Также выражаем благодарность руководству и персоналу Института промышленных исследований Уганды, UIRI (Департамент керамики), за предоставленные лаборатории и оборудование для использования в исследованиях, а также Департаменту физики Университета Макерере.Авторы особенно хотели бы выразить признательность за финансовую поддержку, полученную от г-жи Наньямы Кристин, доктора Майеку Роберта и его жены г-жи Кейт Майеку.

Керамические кирпичи, содержащие ионы Ni из загрязненной биомассы, используемые в качестве адсорбента | Sustainable Environment Research

Характеристики биоадсорбента

Термический анализ сосновых опилок с помощью TGA-DTA представлен на рис. 1. Важно знать поведение биомассы при повышении температуры, поскольку это тесно связано со свойствами кирпича. достигнет при спекании.

Рис. 1ТГА-ДТА остатков биомассы из сосновых опилок

На диаграмме ДТА показаны эндотермический пик при 52 ° C и небольшой экзотермический пик при 263 ° C, относящиеся к потере воды из образца и горению. летучих компонентов соответственно. Кроме того, на этой диаграмме также можно распознать два экзотермических пика при 327 и 488 ° C, связанных с разложением гемицеллюлозы (обжаренной в древесине, называемой активным пиролизом) и разложением целлюлозы (активный пиролиз) и лигнина (активный и активный пиролиз). пассивный пиролиз) соответственно [32].

На диаграмме ТГА можно наблюдать три основных потери массы: первая потеря до 230 ° C соответствует потере влаги и разложению летучих компонентов [33], вторая потеря до 311 ° C относится к гемицеллюлозе. (для получения соединений с более низкой молекулярной массой, в основном уксусной кислоты), и, наконец, потеря массы до 502 ° C, связанная с целлюлозой и лигнином (с получением CO 2 , H 2 O и золы). Горение гемицеллюлозы происходит при более низких температурах из-за ее линейной структуры с короткими боковыми цепями.Целлюлоза и лигнин имеют более сложную и прочную структуру с соответствующими особенностями и ароматическими соединениями, поэтому они обладают большей термостойкостью.

Эти результаты демонстрируют, что во время спекания керамических изделий биомасса, добавленная к глиняной смеси, будет постепенно прокаливаться по мере увеличения температуры печи. Это позволит образовавшимся газам медленно диффундировать, и обожженные кирпичи не потрескаются. По данным, полученным в результате анализа ТГА, можно получить расчетный состав остатков сосновых опилок.Этот состав подробно представлен в Таблице 1. В частности, количество неорганической золы также определялось стандартным методом ASTM E 1755–01, и полученное значение, 2,9%, аналогично значению, полученному с помощью термогравиметрического анализа.

Таблица 1 Расчетный процентный состав отходов сосновых опилок по результатам анализа ТГАНа рисунке 2 показаны два СЭМ-изображения отходов сосновых опилок, использованных в экспериментах по адсорбции. На изображениях видно, что опилки сосны имеют волокнистую и неправильную структуру с порами менее 50 мкм и удлиненными частицами [34].Эти характеристики поверхности могут сделать возможной адсорбцию тяжелых металлов.

Рис. 2СЭМ-изображения (× 50 и × 500) отходов опилок сосны

На рис. 3 показан FTIR-спектр биомассы. FTIR использовался для качественного анализа остатков биомассы сосновых опилок и для определения функциональных групп, которые могут участвовать в адсорбции загрязняющих металлов. Можно наблюдать присутствие полос, соответствующих отрезкам OH (3344 см — 1 ) гидроксильных групп фенола, CH ароматической метоксидной группы (2922 см — 1 ) и колебаниям ароматического кольца (1508 см ). — 1 ), отнесенный к лигнину; растяжения C = O (1600 см — 1 ), а также C-OH и C-H (1103 см — 1 ), относящиеся к целлюлозе и лигнину; C-H сгибание метильной группы (1327 см, — 1 ) и растяжение C-O, C = C и C-C-O (1032 см, — 1 ), относящееся к гемицеллюлозе, целлюлозе и лигнину; и асимметричное растяжение C-O-C (1158 см, — 1 ) и гликозидная связь (830 см, — 1 ), соответствующие целлюлоза и гемицеллюлоза [35].Наблюдаемый пик около 2359 см — 1 волнового числа соответствует остаточному сигналу асимметричного участка O = C = O CO 2 , который мишень не смогла полностью устранить.

Рис. 3FTIR отходов сосновых опилок