Чем отличается листовой металл горячего и холодного проката

- Статьи

- Холодный и горячий прокат металла: особенности и отличия

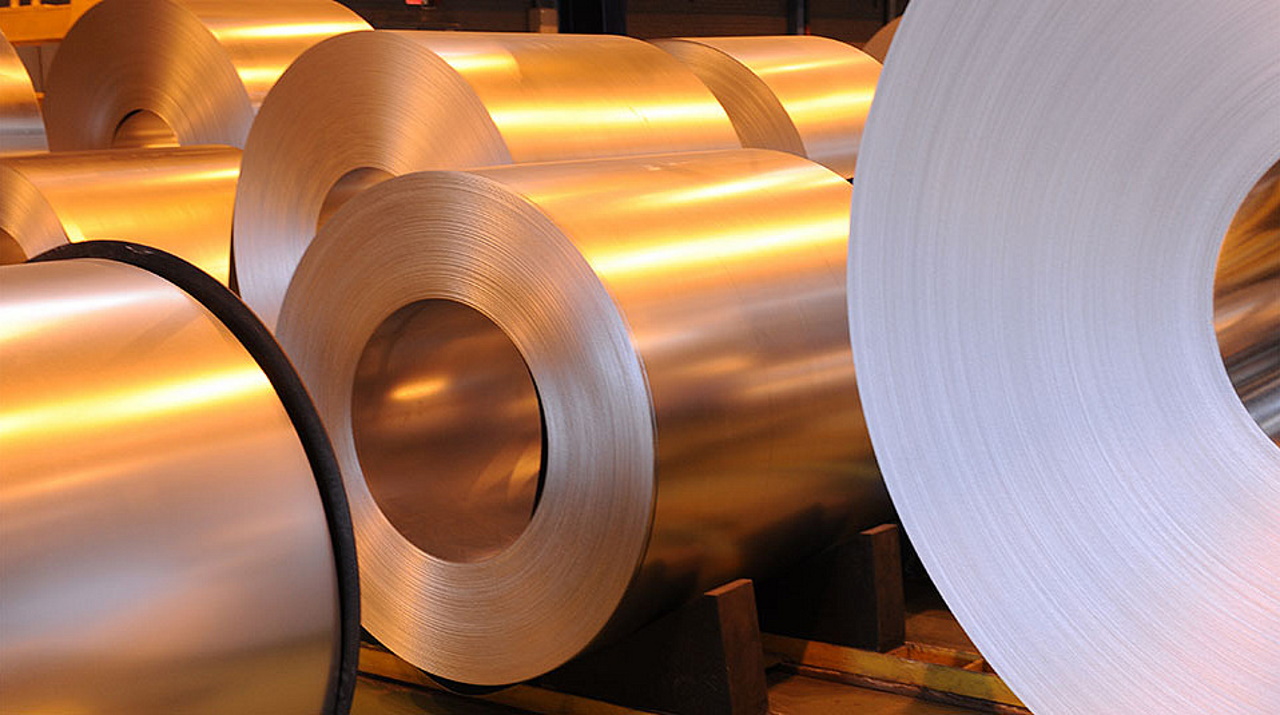

Листовой металл — самый популярный тип металлопроката. Его производят двумя способами:

В зависимости от способа производства лист получает набор свойств и характеристик. От метода проката зависит также сфера применения листового металла. Человеку, который далек от металлургии, обе технологии могут показаться одинаковыми.

Горячий прокат

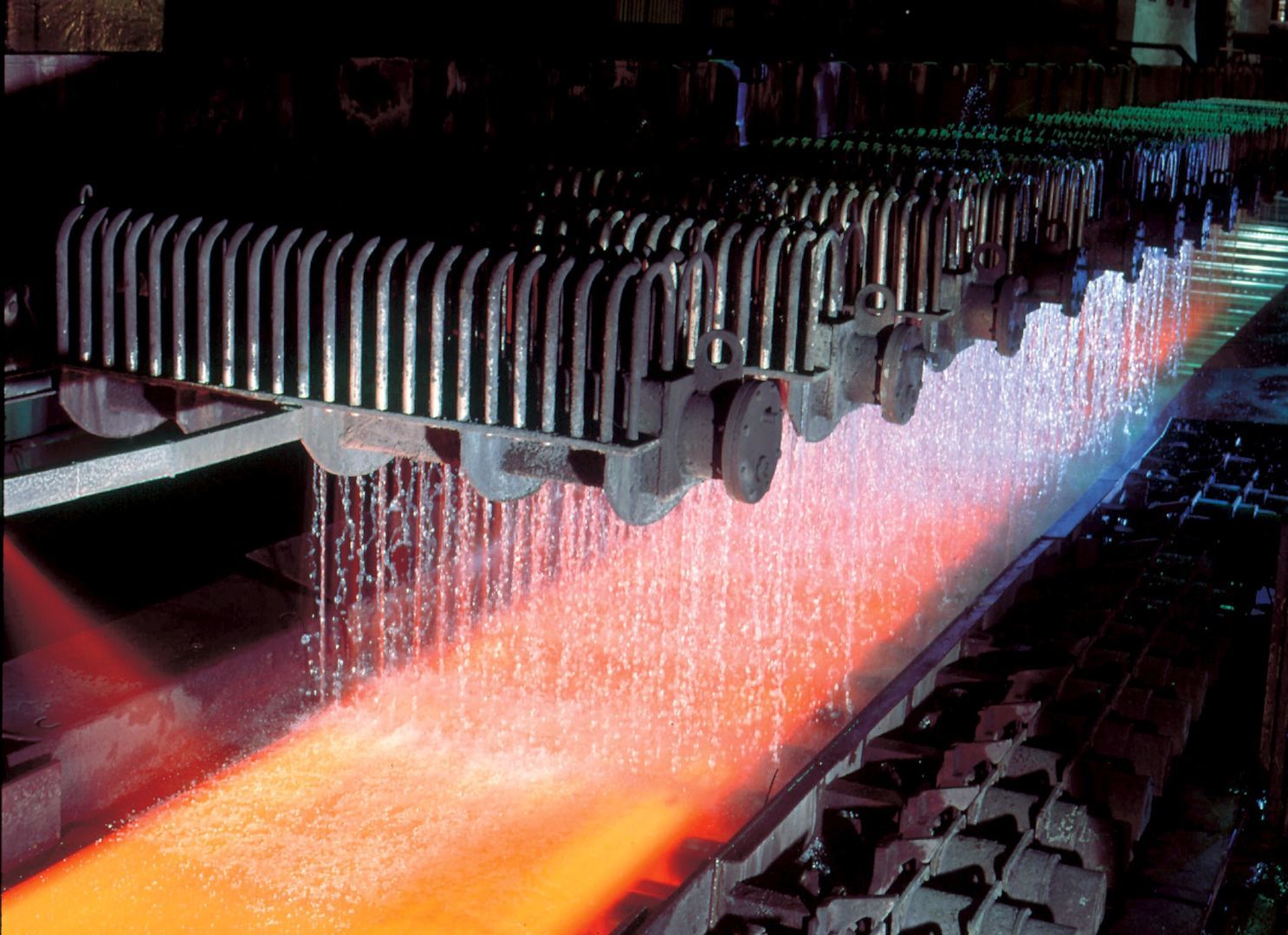

Горячий прокат металла — технология изготовления листовой стали. Заготовку сначала нагревают при температуре около 1000 градусов, а потом прокатывают валками. Прогретый металл становится более пластичным, в результате процесс требует меньше времени.

Лист железа, изготовленный таким способом, подходит для тех сфер, где к изделиям не предъявляют строгих требований. Он имеет несколько преимуществ:

- солидную толщину;

- достаточно ровную поверхность;

- экономичность.

Недостатком проката является недостаточно ровная для некоторых сфер применения поверхность. После прогрева характеристики заготовки стали неоднородны. Именно поэтому невозможно обеспечить идеально гладкий лист, используя горячий прокат металла. Кроме того, на поверхности остаются следы окалины, и листы требуют дополнительной обработки.

Холодный прокат

Лист холоднокатаный пропускается между катками без предварительного прогрева. Это более тяжелая работа, процесс занимает много времени. Лист железа при этом обладает однородной структурой с низкой пластичностью.

Лист холоднокатаный пользуется спросом в строительстве, космической отрасли, машино- и судостроении. Он отличается превосходными внешними характеристиками и высокой прочностью. Таких свойств у горячекатаного листа нет. В продаже сложно найти толстый лист, выпущенный методом холодного проката — на него практически нет спроса. Одновременно производители редко выпускают горячекатаные тонкие листы.

Среди преимуществ материала:

- идеальные геометрические характеристики;

- внутренняя однородность;

- ровная и плоская поверхность.

Холодный прокат металла используют также для выпуска стальных листов, которые потом будут использованы в производстве современной мебели. Мебель из такого материала выпускают и для медицинских целей, химической промышленности, лабораторий.

Где применяют горячий и холодный прокат

Лист горячекатаный подходит для сферы ЖКХ, строительных нужд, автомобилестроения. Однако используют материал уже для других целей. Они применяется там, где можно отказаться от эстетики и сэкономить. Например, в автомобильной технике листовой металл используют для внутреннего каркаса авто.

Горячий прокат пользуется неизменным спросом среди покупателей. Если необходимо изготовить лестничные пролеты на производственных участках, создать наклонные поверхности для тележек или сделать стальную площадку, то предприятия закупают горячекатаные листы.

Фасонные и профилированные изделия производят из горячекатаной стали. Она полностью отвечает требованиям покупателей. От фасонных изделий не требуется однородная структура и эстетичность — они выполняют другую функцию.

Лист холоднокатаный больше применяется для облицовки. На заводах столы контролеров имеют столешницы из такого материала — он обеспечивает идеальную точность при измерениях с минимальными колебаниями. Листовой металл можно дополнительно обработать, сделав его поверхность еще более гладкой, тогда погрешности будут исключены.

Листовой металл можно дополнительно обработать, сделав его поверхность еще более гладкой, тогда погрешности будут исключены.

Какой лист выбрать?

Выбирая листовой металл, надо учитывать сферу его применения. Для изготовления черновых строительных конструкций можно выбрать горячекатаные листы, которые не отличаются эстетичностью, зато обеспечивают высокую прочность фасонных изделий. Для производства стальной плитки или мебели из стальных листов лучше использовать изделия холодного проката, которые не имеют окалины и других дефектов.

Если нужен толстый лист железа холодного проката, то партию материалов можно заказать индивидуально. Компании крайне редко производят такую сталь серийно — покупатели заказывают толстые листы в основном для изготовления профиля и черновых конструкций.

18 марта 2017

Различия холоднокатаного и горячекатаного тонколистового проката

Методом горячего и холодного проката делаются как толстые, так и тонкие листы, и во всех этих вариантах есть свои нюансы и различия. Тонколистовой прокат широко применяется в строительстве, машиностроении, пищевой промышленности и других сферах, так что необходимо понимать, в чём будут отличия двух видов этого проката, различающихся по способу изготовления. Тогда вы сможете адекватно оценить цену стального листа и выбрать нужное для вашего дела изделие.

Тонколистовой прокат широко применяется в строительстве, машиностроении, пищевой промышленности и других сферах, так что необходимо понимать, в чём будут отличия двух видов этого проката, различающихся по способу изготовления. Тогда вы сможете адекватно оценить цену стального листа и выбрать нужное для вашего дела изделие.

Параметры тонкого листа

Важно понимать, что понятие тонколистового проката может варьироваться в зависимости от того, из какого сплава изготовлено изделие. Для некоторых видов материала рамка установлена уже на 2 миллиметрах, для других — на 5 миллиметрах.

Если листы выполнен из металла, то самый тонкие (до 0,5 миллиметров) вариант считается фольгой, более толстый — жестью, а толстолистовой прокат называют слябом. Если же материалом служит железо, то даже самый тончайший вариант будет не фольгой, а жестью. Без защитного покрытия это изделлие крайне недолговечн.

Тонколистовой прокат бывает медный, оловянный, железный, но чаще всего — металлический из разных сплавов. Очень часто в сталь добавляют различные металлы и неметаллы )углерод, фосфор, серу, кремний и т.д.), чтобы придать прочности этому тонкому изделию. Чтобы получить тонкий лист повышенной прочности, в сплав вводится хром или никель.

Очень часто в сталь добавляют различные металлы и неметаллы )углерод, фосфор, серу, кремний и т.д.), чтобы придать прочности этому тонкому изделию. Чтобы получить тонкий лист повышенной прочности, в сплав вводится хром или никель.

Основные отличия

Горячий и холодный металлопрокат заметно отличаются по цене, так как изготовление холодным методом более затратно по времени и материалам. Однако некоторые металлы и сплавы невозможно обрабатывать горячим способом, так что используют холодную прокатку — и наоборот.

Изделия холодного проката выглядят более привлекательно с декоративной точки зрения, однако если этот параметр вам не очень важен, то можно поискать варианты с прокатом, изготовленным другим способом.

Горячий способ

Горячекатаный стальной лист, продажа которого осуществляется повсеместно, изготавливается из металлической заготовки, которая первым делом равномерно нагревается. Главное в этот момент — прогреть металл равномерно, так что это длительный и тщательный процесс. Затем заготовка деформируется валками, приобретая нужную форму, и так же равномерно охлаждается. Если перепады температуры будут неровными, то итоговое изделие будет покороблено.

Затем заготовка деформируется валками, приобретая нужную форму, и так же равномерно охлаждается. Если перепады температуры будут неровными, то итоговое изделие будет покороблено.

На горячекатаном металлическом листе может остаться окалина, да и в целом внешний вид поверхности не слишком презентабельный. Поэтому такие изделия используют в местах, где они не будут бросаться в глазах и внешний вид не важен.

Такой способ позволяет получать тончайшие листы до 1,2 миллиметра толщиной.

Холодный способ

Холодным методом обычно обрабатывают высокоуглеродистые стальные сплавы. При этом сталь нагревается при обработке валами, но не очень сильно, так что не образуется окалина. Если изделие обработано действительно хорошо, то поверхность его приобретает зеркальный вид. Иногда ее шлифуют и полируют дополнительно.

Холодный металл, хранящий домашнее тепло / Статьи / Блог

Цельные металлические рамки для арочных оконных конструкций — решение распространенное, удобное и гениально простое. При достаточно большом потоке, гибка профилей под такие задачи практически не увеличивает стоимость конструкции. При этом возможности технологии действительно огромны. Вопрос лишь в том, чтобы добиться достаточной точности — ведь работать приходится по единожды сделанным замерам, а права на ошибку у мастера нет. ООО «СтройПласт» имеет в своем распоряжении оборудование, позволяющее изгибать алюминиевый профиль с достаточно высокой точностью. А за счет масштабов производства снижается и стоимость.

При достаточно большом потоке, гибка профилей под такие задачи практически не увеличивает стоимость конструкции. При этом возможности технологии действительно огромны. Вопрос лишь в том, чтобы добиться достаточной точности — ведь работать приходится по единожды сделанным замерам, а права на ошибку у мастера нет. ООО «СтройПласт» имеет в своем распоряжении оборудование, позволяющее изгибать алюминиевый профиль с достаточно высокой точностью. А за счет масштабов производства снижается и стоимость.

Требования, которым должна соответствовать гибка профилей под фасадные оконные конструкции

- Точность. Как мы уже говорили выше, ошибка при изготовлении профиля потянет за собой весь производственный процесс. Так что ошибаться нам не дозволено. А мы всегда работаем на совесть. И ошибок не допускаем.

- Цельность. Важное качество для производства стеклопакетов. Как правило, профили стеклопакетов заполняются газом-утеплителем. Характеристики у таких окон впечатляющие — они не пускают в дом зимний уличный холод и не выпускают наружу ни толики уютного домашнего тепло.

Но и требования к профилям повышаются. Справимся? Без сомнения!

Но и требования к профилям повышаются. Справимся? Без сомнения! - Износостойкость. Да, физические нагрузки, изломы и удары профилю фасадной конструкции не грозят. Но перепады температур, влажность — для металла это еще более тяжелые испытания. И гибка алюминиевых профилей не должна наносить ни малейшего повреждения гладкой поверхности металла. При прохождении через валики станка металл не должен получить ни единой царапины! Для этих целей мы пользуемся холодной технологией гибки металла, чтобы сохранить его свойства.

Подробно и развернуто об этом пишут в ГОСТах. Каждый пункт там разложен по полочкам и расписан до малейших нюансов. Гибка профилей от ООО «СтройПласт» полностью соответствует самым современным стандартам и нормативам. А ознакомиться со всей технической документацией вы можете как на нашем сайте, так и лично пообщавшись с менеджерами.

Меняются ли технологии производства стеклопакетов?

Разумеется, меняются. Совершенствуются, усложняются. А сама продукция дешевеет. И мы можем с гордостью заявить, что участвуем в этих процессах непосредственно. Гибка металлических труб, гибка профилей — все эти технологии в ООО «СтройПласт» отлажены и организованы по последнему слову техники. И мы с радостью принимаем предложения об участии в самых сложных проектах, предлагая при этом умеренные и разумные цены.

И мы можем с гордостью заявить, что участвуем в этих процессах непосредственно. Гибка металлических труб, гибка профилей — все эти технологии в ООО «СтройПласт» отлажены и организованы по последнему слову техники. И мы с радостью принимаем предложения об участии в самых сложных проектах, предлагая при этом умеренные и разумные цены.

Кому адресовано предложение ООО «СтройПласт»?

Мы работаем со многими частными строительными и ремонтными компаниями; малыми, средними и крупными производствами. У нас есть технические возможности как для работы на потоке, так и для небольших разовых заказов.

- Делаете ремонт, а заказчик хочет невозможного? Позвоните, может быть, у нас будущее уже настало!

- Производите стеклопакеты, но себестоимость арочных конструкций не позволяет эффективно конкурировать? Сравните цены своих поставщиков с нашими!

- Архитектор поставил мудреную задачку? Гибка металлических профильных труб дает много возможностей работы с формой. Может быть, решение вашей задачки есть у нас?

- В очередной раз сорвали срок поставщики профилей? А мы сроков не срываем.

Время скучных серых коробок и типовой архитектуры прошло. Возвращаются сложные формы, снова уделяется все больше внимания деталям. И металлические каркасы все чаще изготавливаются именно под заказ. То есть, каркас создается путем гибки профиля. Поэтому ООО «СтройПласт» с оптимизмом смотрит вперед. Но кроме того, новые тенденции, веяния и возможности подразумевают постоянную работу над собой, совершенствование мастерства. И об этом мы тоже не забываем ни на секунду.

кузнец. Как холодный металл превращается в произведение искусства?

Художественная обработка металла – древнее мастерство, которое продолжает оставаться на плаву, невзирая на прогресс и полную автоматизацию производства. Придать изделиям изысканность и высокую художественную ценность позволяют лишь талант и техническое мастерство исполнителя. Это одно из немногих ремесел, в котором творчество неразрывно связано с мастерством.

Кузнечное искусство, появившееся за несколько веков до нашей эры, всегда считалось одним из важнейших ремесел. Мастера создавали необходимые для жизни и быта орудия и инструменты, а позже — различные украшения для домов знати. Сейчас в мире высоких технологий профессия кузнеца несколько утратила свои позиции и переместилась в разряд ремесел, при помощи которых изготавливают скорее декоративные элементы, чем необходимые предметы быта. Тем не менее, эта профессия по-прежнему привлекает внимание своей магией и возможностью превратить холодный металл в произведение искусства, способное привнести в быт современного человека нотку тепла и аутентичности.

Мастера создавали необходимые для жизни и быта орудия и инструменты, а позже — различные украшения для домов знати. Сейчас в мире высоких технологий профессия кузнеца несколько утратила свои позиции и переместилась в разряд ремесел, при помощи которых изготавливают скорее декоративные элементы, чем необходимые предметы быта. Тем не менее, эта профессия по-прежнему привлекает внимание своей магией и возможностью превратить холодный металл в произведение искусства, способное привнести в быт современного человека нотку тепла и аутентичности.

Василий Кондуров, президент гильдии кузнецов и художников по металлу Санкт-Петербурга и Северо-Западного региона: «Технологии идут вперед. Нас замещают роботы. Освобождается много времени, свободных рук. А что делать? Начинает всплывать наша идентичность, ремесленничество. Идем к истокам. Тем самым поднимаем собственный дух, народность. И все эти тренды они сейчас модные даже».

Алексей Аниканов четыре года назад отказался от скучной офисной работы и научился создавать с помощью молота и наковальни настоящие произведения искусства. Изготавливая своими руками разные изделия, начинаешь ощущать характер металла и принимать нестандартные решения, без которых трудно представить эту работу.

Изготавливая своими руками разные изделия, начинаешь ощущать характер металла и принимать нестандартные решения, без которых трудно представить эту работу.

Алексей Аниканов, кузнец: » На мастер-классе с детьми я делаю гвоздики. Для того, чтобы эти гвозди сделать, мне нужно сделать заготовку под гвоздь. И вот отковывая эту заготовку на молоте, я могу их отковать тысячу, а за вторую тысячу я буду делать это лучше. Любая задача в любом случае улучшает твое мастерство. Владение инструментом, понимание как ведет себя металл. Люди работают в ковке по 20 лет, все равно учатся и продолжают учиться»

В былые времена освоить эту интересную профессию можно было, только устроившись в подмастерья к кузнецу. По традиции отцы обучали данному ремеслу своих сыновей. В настоящее время каждый желающий может получить высшее или среднее специальное образование по специальности «Мастер художественной ковки металлов». В полной мере постичь тонкости профессии кузнец реально только на практике. Обучение дает хорошие теоретические знания, развивает творческие навыки, но умение ковать можно приобрести только в кузне.

Обучение дает хорошие теоретические знания, развивает творческие навыки, но умение ковать можно приобрести только в кузне.

Глядя на все эти предметы, созданные первокурсниками академии Штиглица, профессию кузнеца можно считать мистическим и загадочным занятием. Ведь под руками современных ковалей металл будто оживает. Из него как по мановению волшебной палочки расцветают цветы, становятся словно живыми звери и птицы. Создаваемые мастерами художественной ковки штучные изделия, наполненные изяществом и красотой, можно смело отнести к предметам роскоши.

Кирилл Спассков, зав. кафедрой художественной обработки металла Петербургской государственной художественно-промышленной академии им. А.Л. Штиглица: «Отношение к металлу, как к чему-то живому – это тоже такая главная мысль, которой мы тоже пытаемся учить. Потому что если эта вещь тактильна, если она постоянно взаимодействует, то должно и руками чувствоваться тепло».

Еще одна древняя профессия, связанная с обработкой металла – ювелир. Их еще называют создателями вечной красоты и изящества. Мастер должен владеть огромным количеством различных приемов и техник, при этом обладать тонким художественным вкусом. Это сложный и кропотливый труд, требующий практически хирургической точности.

Их еще называют создателями вечной красоты и изящества. Мастер должен владеть огромным количеством различных приемов и техник, при этом обладать тонким художественным вкусом. Это сложный и кропотливый труд, требующий практически хирургической точности.

Юрий Былков, Художник-ювелир: «Металлы в некоторых ситуациях становятся жестче после того как их куют, после термических обработок становятся мягче, в частности, серебро. Это особенно важно, надо в каком-то месте постучать кольцо, чтобы осталось жестким, а где-то, наоборот, чтобы металл мягким остался, чтобы в дальнейшем можно было загнуть клапаны, когда будешь крепить камни».

Несмотря на то, что сейчас можно создать любую машину, которая будет имитировать деятельность человека, она будет рассчитана скорее на серийное производство, «дешевые безделушки и ширпотреб», утверждает кузнецы. А ручная работа мастера — это эксклюзив, индивидуальный подход и статусность, которые всегда ценились и будут цениться.

Василий Кондуров, президент гильдии кузнецов и художников по металлу Санкт-Петербурга и Северо-Западного региона: «У ремесленников конкурентов нет. Каждый найдет свое место».

Каждый найдет свое место».

Игорь Цыжонов. Антон Голубев. Дарья Варновская. Ангелина Введенская. Первый канал. Петербург.

Самые интересные металлы / Хабр

Кто не слушает металл — тому бог ума не дал!

— Народное творчество

Привет, %username%.

gjf снова на связи. Сегодня буду совсем краток, потому что через шесть часов вставать и ехать.

А рассказать я сегодня хочу о металле. Но не о том, который музыка, — о том мы можем поговорить как-нибудь за кружечкой пива, а не на Хабре. И даже не о металле — а о металлах! И рассказать я хочу о тех металлах, которые меня в жизни так или иначе поразили своими свойствами.

Поскольку все участники хит-парада отличаются какими-то своими суперспособностями, то мест и победителей не будет. Будет — металлическая десятка! Так что порядковый номер ничего не означает.

Поехали.

Ртуть — самый жидкий металл: температура её плавления составляет -39 °C. О том, что она токсична — и даже очень —

О том, что она токсична — и даже очень —

, а потому повторяться не буду.

С древних времён на ртуть разве что не молились — ещё бы, «жидкое серебро»! Алхимики считали, что именно во ртути где-то прячется знаменитый философский камень, например Джабир ибн Хайян считал, что раз ртуть — это жидкий металл, то она — «абсолютна»: она свободна от любых примесей, присущих твёрдым металлам. Сера — другой предмет восхищения Хайяна — элемент огня, он способен давать чистое «абсолютное» пламя, а потому все остальные металлы (а поскольку это был VIII век — их было негусто: семь) образованы из ртути и серы.

Что в VIII веке, что сейчас — если смешать ртуть и серу, то получится чёрный сульфид ртути (и это, кстати, один из способов дезактивации пролитой ртути) — но уж никак не металл. Эту досадную неудачу Хайян объяснял тем, что все тупые не хватает некоего «созревателя», который из чёрной ерунды приведёт к получению металла. И конечно все бросились искать «созреватель», чтобы получить золото. История поиска философского камня официально объявлена открытой.

История поиска философского камня официально объявлена открытой.

%username%, ты вот сейчас смеёшься над алхимиками — но ведь они-таки добились своего! В 1947 году американскими физиками при бета-распаде изотопа Hg-197 получен единственный устойчивый изотоп золота Au-197. Из 100 мг ртути добыли целых 35 мкг золота — и они сейчас красуются в Чикагском музее науки и промышленности. Так что алхимики были правы — ведь можно! Только, блин, дорого…

Кстати, единственным алхимиком, который не верил в возможность получения золота из других металлов был Абу Али Хусейн ибн Абдуллах ибн аль-Хасан ибн Али ибн Сина — а для тёмных неверных — просто Авиценна.

Между прочим, со ртутью по своему виду очень соперничает другой металл — галлий. Его температура плавления 29 °C, в школе мне показывали эффектный фокус: на руку кладётся кусок какого-то металла…

.. и вот что получается Кстати, галлий сейчас можно купить на алике, чтобы показывать такой фокус. Не знаю, правда, проедет ли он таможню.

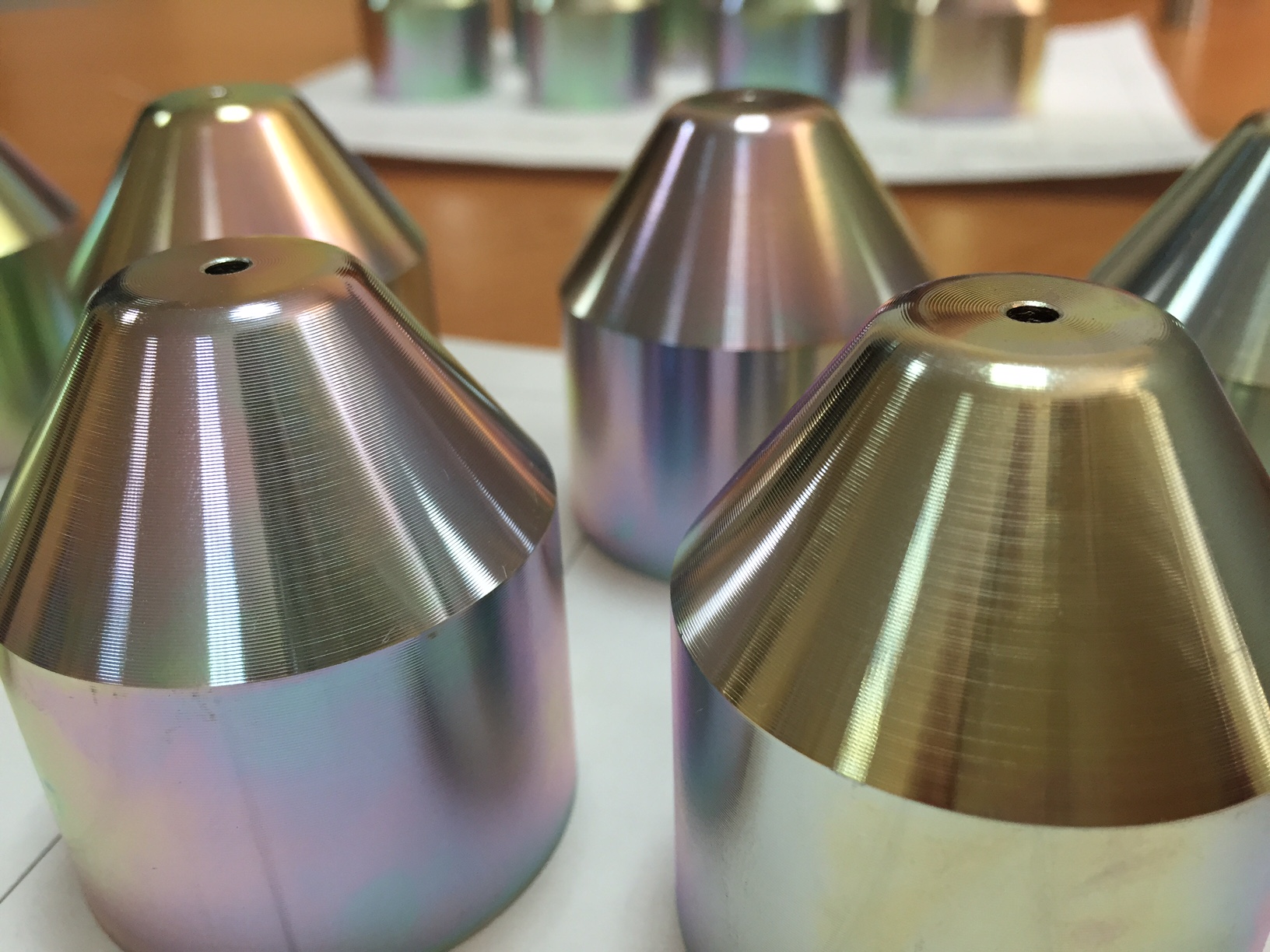

Суровый титан — это тебе не ртутные сопли! Это — самый твёрдый металл! Ну в моём детстве и юношестве титаном писали на всех этих стёклах в общественном транспорте. Потому что царапал — и мелкой металлической пылью окрашивал.

Все знают, что титан благодаря твёрдости и лёгкости используют в авиации. Расскажу о некоторых интересных применениях.

Будучи нагретым, титан начинает поглощать разные газы — кислород, хлор и даже азот. Это используют в установках очистки инертных газов (аргона, например) — его продувают через трубки, заполненные титановой губкой и нагретые до 500-600 °C. Кстати, при этой температуре титановая губка взаимодействует с водой — кислород поглощается, водород отдаётся, но обычно водород в инертных газах никого не беспокоит, в отличие от воды.

Белый диоксид титана TiO2 используется в красках (например, титановые белила), а также при производстве бумаги и пластика. Пищевая добавка E171. Кстати, при производстве диоксида титана обязательно контролируют его элементный состав — но вовсе не для того, чтобы снизить примеси, а чтобы добавить «белизны»: нужно, чтобы окрашивающих элементов — железа, хрома, меди и т. д. — было поменьше.

д. — было поменьше.

Карбид титана, диборид титана, карбонитрид титана — конкуренты карбида вольфрама по твёрдости. Недостаток — они его легче.

Нитрид титана применяется для покрытия инструментов, куполов церквей и при производстве бижутерии, так как имеет цвет, похожий на золото. Все эти «медицинские сплавы», похожие на золото — это покрытие нитридом титана.

Кстати, упорные учёные недавно сделали всё-таки сплав, который твёрже титана! Только чтобы этого добиться — пришлось смешать палладий, кремний, фосфор, германий и серебро. Штука получилась недешёвая, а потому опять победил титан.

3. Вольфрам Вольфрам — тоже противоположность ртути: самый тугоплавкий металл с температурой плавления 3422 °C. Он известен ещё с XVI века, правда, известен не сам металл, а минерал вольфрамит, в котором содержится вольфрам. Кстати, название Wolf Rahm на языке суровых немцев означает «волчьи сливки»: немцы, которые плавили олово, очень не любили примеси вольфрамита, который мешал плавке, переводя олово в пену шлаков («пожирал олово как волк овцу»). Сам металл уже выделили позже, примерно через 200 лет.

Сам металл уже выделили позже, примерно через 200 лет.

То, что на фото — не вольфрам на самом деле, а карбид вольфрама, так что если у тебя на руке такое кольцо, %username%, то не сильно задавайся. Карбид вольфрама — тяжёлое и крайне твёрдое соединение — а потому используется во всяких деталях, которыми бьют, кстати «победит» — это 90% карбида вольфрама. А ещё карбид вольфрама добрые люди добавляют в качестве наконечника бронебойных снарядов и пуль. Но не только его, позже расскажу про другой металл.

Кстати, хоть вольфрам и тяжёлый — но несмотря на бо́льшую плотность по сравнению с традиционным и более дешёвым свинцом, радиационная защита из вольфрама оказывается менее тяжёлой при равных защитных свойствах или более эффективной при равном весе. Из-за тугоплавкости и твёрдости вольфрама, затрудняющих его обработку, в таких случаях используются более пластичные сплавы вольфрама с добавлением других металлов либо взвесь порошкообразного вольфрама (или его соединений) в полимерной основе. Выходит легче, эффективнее — но только дороже. Так что в случае фолаута, %username%, бери себе вольфрамовую броню!

Выходит легче, эффективнее — но только дороже. Так что в случае фолаута, %username%, бери себе вольфрамовую броню!

Кстати, на своём «вечном кольце» я умудрился какой-то химией поставить пятно — и даже не знаю, чем. Так что «вечное» оно только у обычных людей )))

4. УранЕдинственный природный металл, который используют, как топливо, и при этом используется без остатка, буквально на атомном уровне.

Когда я был ещё школьником, но был вхож в университет (не скажу почему!), то меня всегда смешила реакция иностранных студентов, когда им в микроскоп показывали кристаллы уранил-ацетата натрия. Ну есть такая качественная реакция. Когда иностранцам говорили слово «уранил» — их сдувало с этажа. Все смеялись.

Мне смешно и грустно, что теперь и большая часть наших людей тоже считают, что уран- страшен, опасен и ужасен. Падение образования налицо.

На самом деле ещё в древнейшие времена природная окись урана использовалась для изготовления жёлтой посуды. Так, возле Неаполя найден осколок жёлтого стекла, содержащий 1 % оксида урана и датируемый 79 годом н. э. Он не светится в темноте и не фонит. Я был в Жёлтых Водах на Украине, где добывают урановый концентрат. Никто там не светится и не фонит. А разгадка проста: природный уран слаборадиоактивен — не более, чем граниты и базальты, а также терриконы и метрополитен. Тот уран, который УРАН — это изотоп U-235, которого в природе всего 0,7204%. Его так мало, что для ядерщиков нужно выделять и концентрировать этот изотоп («обогащать») — так просто работать реактор не будет.

э. Он не светится в темноте и не фонит. Я был в Жёлтых Водах на Украине, где добывают урановый концентрат. Никто там не светится и не фонит. А разгадка проста: природный уран слаборадиоактивен — не более, чем граниты и базальты, а также терриконы и метрополитен. Тот уран, который УРАН — это изотоп U-235, которого в природе всего 0,7204%. Его так мало, что для ядерщиков нужно выделять и концентрировать этот изотоп («обогащать») — так просто работать реактор не будет.

Кстати, раньше в природе U-235 было больше — просто со временем он распался. И поскольку его было больше — ядерный реактор сделать можно было прямо на коленке. В прямом смысле. Так и произошло в Габоне на месторождении Окло примерно 2 миллиарда лет назад: через руду бежала вода, вода — естественный замедлитель нейтронов, которые вылетают при распаде урана-235 — в итоге энергии нейтронов было как раз столько, сколько нужно для захвата ядром урана-235 — и пошла-поехала цепная реакция. И уранчик горел себе несколько сотен лет, пока не выгорел…

Обнаружили это значительно позже, в 1972 году, когда на урановой обогатительной фабрике в Пьерлате (Франция) во время анализа урана из Окло было найдено отклонение от нормы изотопного состава урана. Содержание изотопа U-235 составило 0,717% вместо обычных 0,720%. Уран — не колбаса, тут недовес строго карается: все ядерные объекты подвергаются жёсткому контролю с целью недопущения незаконного использования расщепляющихся материалов в военных целях. А потому учёные стали исследовать, нашли ещё пару элементов, типа неодима и рутения, и поняли — U-235

Содержание изотопа U-235 составило 0,717% вместо обычных 0,720%. Уран — не колбаса, тут недовес строго карается: все ядерные объекты подвергаются жёсткому контролю с целью недопущения незаконного использования расщепляющихся материалов в военных целях. А потому учёные стали исследовать, нашли ещё пару элементов, типа неодима и рутения, и поняли — U-235 украли до нас просто выгорел, как в реакторе. То есть ядерный реактор природа изобрела задолго до нас. Впрочем, как и всё.

Обеднённый уран (это когда 235-й забрали и отдали атомщикам, а остался U-238) — тяжёлый и твёрдый, напоминает чем-то по свойствам вольфрам, а потому — точно так же используется там, где надо бить. Об этом есть история из бывшей Югославии: там использовали бронебойные снаряды с бойком, содержащим уран. Проблемы у населения были, но вовсе не из-за радиации: мелкая урановая пыль попадала в лёгкие, усваивалась — и давала плоды: уран токсичен для почек. Вот так-то — и нечего бояться уранил-ацетата! Правда, законам РФ это не указ — а потому вечные проблемы с заездом химических реактивов, содержащих уран — потому как для чиновника уран бывает только один.

А ещё есть урановое стекло: небольшая добавка урана придаёт красивую жёлто-зелёную флуоресценцию.

И это, блин, красиво!Кстати, очень полезно предложить гостям яблоки или салатик, а потом включить немножко ультрафиолета и показать, как красиво. Когда все закончат восторгаться — небрежно так бросить: «Ну да, ещё бы, это же урановое стекло…» И откусить кусочек яблочка с вазы…

5. ОсмийНу раз уж поговорили о тяжёлых уранах-вольфрамах, то настало время назвать самый тяжёлый металл вообще — это осмий. Его плотность составляет 22,62 г/см

3!

Однако осмию, будучи самым тяжёлым, ничего не мешает быть ещё и летучим: на воздухе он постепенно окисляется до OsO4, который летучий — и кстати, очень ядовитый. Да — это элемент платиновой группы, но он вполне себе окисляется. Название «осмий» происходит от древнегреческого ὀσμή — «запах» — именно благодаря этому: химические реакции растворения щелочного сплава осмиридия (нерастворимого остатка платины в царской водке) в воде или кислоте сопровождаются выделением неприятного, стойкого запаха OsO4, раздражающего горло, похожего на запах хлора или гнилой редьки. Этот запах почувствовал Смитсон Теннант (о нём позже), работавший с осмиридием — и так и назвал металл. И знаю я, что осмий должен быть в порошке и его нужно греть, чтобы процесс пошёл интенсивно — но в любом случае я не стремлюсь долго находиться рядом с этим металлом.

Этот запах почувствовал Смитсон Теннант (о нём позже), работавший с осмиридием — и так и назвал металл. И знаю я, что осмий должен быть в порошке и его нужно греть, чтобы процесс пошёл интенсивно — но в любом случае я не стремлюсь долго находиться рядом с этим металлом.

Кстати, есть ещё такой изотоп Os-187. В природе его очень мало, а потому из осмия его выделяют на центрифугах путем масс-сепарации — прямо как уран. Разделения ждут 9 месяцев — да-да, вполне уже можно родить. А потому Os-187 — один из самых дорогих металлов, именно его содержание обуславливает рыночную цену природного осмия. Но он не самый дорогой, о самом расскажу ниже.

6. ИридийРаз уж заговорили о платиновой группе, то стоит ещё вспомнить об иридии. Осмий отнял у иридия звание самого тяжёлого металла — но разошлись в копейках: плотность иридия 22,53 г/см

3. Осмий с иридием даже открыты были вместе в 1803 году английским химиком С. Теннантом — оба в качестве примесей присутствовали в природной платине, доставленной из Южной Америки. Теннант был первым среди нескольких учёных, кому удалось получить в достаточном количестве нерастворимый остаток после воздействия на платину царской водки и определить в нём ранее неизвестные металлы.

Теннант был первым среди нескольких учёных, кому удалось получить в достаточном количестве нерастворимый остаток после воздействия на платину царской водки и определить в нём ранее неизвестные металлы.

Но в отличие от осмия, иридий — самый, блин, стойкий металл: в виде слитка он не растворяется ни в каких кислотах и их смесях! Вообще! Даже грозный фтор берёт его только при 400-450 °C. Чтобы всё-таки растворить иридий, приходится его сплавлять с щелочами — да ещё желательно в токе кислорода.

Механическая и химическая прочность иридия используется в Палате мер и весов — из платиноиридиевого сплава изготовлен эталон килограмма.

В настоящий момент иридий не является банковским металлом, но и в этом уже есть сдвиги: в 2013 году иридий впервые в мире был применён в изготовлении официальных монет Национальным банком Руанды, который выпустил монету из чистого металла 999-й пробы. Иридиевая монета была выпущена номиналом 10 руандийских франков. И чёрт — я бы хотел такую монету!

Кстати, я в глубокой молодости в «Юном технике» как-то прочитал какой-то фантастический рассказ, когда паренёк к успеху шёл смог наменять песок на иридий по курсу 1:1 с какими-то там инопланетянами в подвале. Ну им видите ли кремний был нужен!

Ну им видите ли кремний был нужен! Название и автора рассказа уже и не вспомню. спасибо Wesha — напомнил: В.Шибаев. Кабель «оттуда».

Да ну его — все видели

В жизни часто бывает, что есть чемпион фактический и формальный. Если иридий — фактический чемпион по химической стойкости, то золото — формальный: это самый электроотрицательный металл, 2,54 по шкале Полинга. Но это не мешает золоту растворяться в смесях кислот, так что как обычно — лавры достались тому, кто побогаче.

И действительно, в настоящий момент, благодаря тому, что Китай и РФ уходят от политики накопления золотовалютного запаса в долларах США к политике накопления собственно золота, золото — самый дорогой банковский металл: по цене он давно обогнал платину — да и вообще всю платиновую группу. Так что храни деньги в сберегательной кассе золоте, %username%!

Поскольку алхимический способ добычи золота показал свою дороговизну, получают этот металл на аффинажных заводах. А монетки делают уже на монетных дворах. Так вот, как человек, побывавший и там и там, могу сказать: работники подобных предприятий при посещении зоны, где есть драгметалл, либо переодеваются — и на рабочей одежде нет ни единой булавки или скрепки — рамки на проходной совсем не такие, как в аэропортах, там всё жёстче. Или действует так называемый «голый режим» — да-да, ты понял правильно: проходная для мальчиков и проходная для девочек — оденетесь уже внутри. Если у тебя имплант из металла — куча справок, куча разрешений, каждый раз индивидуально проверяют, что имплант на месте, где должен быть.

А монетки делают уже на монетных дворах. Так вот, как человек, побывавший и там и там, могу сказать: работники подобных предприятий при посещении зоны, где есть драгметалл, либо переодеваются — и на рабочей одежде нет ни единой булавки или скрепки — рамки на проходной совсем не такие, как в аэропортах, там всё жёстче. Или действует так называемый «голый режим» — да-да, ты понял правильно: проходная для мальчиков и проходная для девочек — оденетесь уже внутри. Если у тебя имплант из металла — куча справок, куча разрешений, каждый раз индивидуально проверяют, что имплант на месте, где должен быть.

Кстати, а как ты думаешь — как организованы проходные на банкнотном дворе? Бумажки же не звенят на рамках!

Ответ тут, но подумай чуток самПосле работы не выпускают никого, включая руководство, пока не посчитают всю продукцию. Да — всё строго. Зато никто не против, когда в трудные времена зарплату выдавали продукцией.

8. Литий

В отличие от тяжёлых осмиев-иридиев литий — самый лёгкий металл, его плотность всего 0,534 г/см

3. Это — щелочной металл, но самый неактивный из всей группы: в воде не взрывается, а спокойно взаимодействует, на воздухе тоже не сильно окисляется, да и поджечь его непросто: после 100 °C так хорошо покрывается оксидом, что дальше и не окисляется. Поэтому литий — единственный щелочной металл, который не хранят в керосине — зачем, если он достаточно инертный? И это к счастью — из-за своей низкой плотности литий бы в керосине плавал.

Это — щелочной металл, но самый неактивный из всей группы: в воде не взрывается, а спокойно взаимодействует, на воздухе тоже не сильно окисляется, да и поджечь его непросто: после 100 °C так хорошо покрывается оксидом, что дальше и не окисляется. Поэтому литий — единственный щелочной металл, который не хранят в керосине — зачем, если он достаточно инертный? И это к счастью — из-за своей низкой плотности литий бы в керосине плавал.

Природный литий состоит из двух изотопов: Li-6 и Li-7. Поскольку сам атом так мал, то лишний нейтрон значимо влияет на радиус орбитали и энергию возбуждения электрона, а потому обычный атомный спектр этих двух изотопов отличается — следовательно, возможно определять их даже без всяких масс-спектрометров — и это единственное исключение в природе! Оба изотопа очень важны в ядерной энергетике, кстати, дейтерид Li-6 используется как термоядерный порох в термоядерном оружии — и больше я не скажу ни слова на эту тему!

Литий также используют психиатры в качестве нормометика для лечения и профилактики маний. Когда я студентом подрабатывал на кафедре, к нам приходила тётенька с плазмой крови, в которой надо было определять литий. С какого-то раза я взял и полез в литературу (интернета ещё не было), чтобы понять, зачем там вообще литий определять? И узнал… Со следующего визита я так невзначай спросил тётю, а чья кровь вообще была? Когда она ответила, что её, я больше старался с ней лично не встречаться.

Когда я студентом подрабатывал на кафедре, к нам приходила тётенька с плазмой крови, в которой надо было определять литий. С какого-то раза я взял и полез в литературу (интернета ещё не было), чтобы понять, зачем там вообще литий определять? И узнал… Со следующего визита я так невзначай спросил тётю, а чья кровь вообще была? Когда она ответила, что её, я больше старался с ней лично не встречаться.

Ну то так — литий и литий, он даже в воде иногда определяется. Кстати, во Львове в воде его довольно много.

Да и кстати — с ростом популярности электромобилей, портативных девайсов и всего, что работает на литий-содержащих аккумуляторах, есть мнение, что цена на литий довольно быстро вырастет. Так что может деньги лучше хранить не в золоте, а в литии. Но это неточно, особенно после того, как на рынок лития вышла ещё и Австралия.

9. Франций У франция целый набор титулов. Ну во-первых, франций — самый редкий металл. Всё его содержание — полностью радиогенное: он существует как промежуточный продукт распада урана-235 и тория-232. Общее содержание франция в земной коре оценивается в 340 граммов. Так что пятно на картинке выше — это не фото чёрной дыры в анфас, а около 200 000 атомов франция в магнитно-оптической ловушке. Все изотопы франция радиоактивны, самый долгоживущий из изотопов — Fr-223 — имеет период полураспада 22,3 минуты. Потому франция так и мало.

Общее содержание франция в земной коре оценивается в 340 граммов. Так что пятно на картинке выше — это не фото чёрной дыры в анфас, а около 200 000 атомов франция в магнитно-оптической ловушке. Все изотопы франция радиоактивны, самый долгоживущий из изотопов — Fr-223 — имеет период полураспада 22,3 минуты. Потому франция так и мало.

Тем не менее, франций имеет самую низкую электроотрицательность из всех элементов, известных в настоящее время, — 0,7 по шкале Полинга. Соответственно, франций является и самым химически активным щелочным металлом и образует самую сильную щёлочь — гидроксид франция FrOH. И не спрашивай, %username%, как это всё определяли с элементом, которого пшик — да маленько, и которого каждые 22,3 минуты становится ещё в два раза меньше, а исследователь светится сам всё ярче. А потому всё это интересно и занимательно, но франций практически нигде не используется.

/>

Калифорния в этом мире нет совсем, а производят его в двух местах: Димитровграде в РФ и Окриджской национальной лаборатории в США. Для производства одного грамма калифорния плутоний или кюрий подвергают длительному нейтронному облучению в ядерном реакторе — от 8 месяцев до 1,5 лет. Вся линейка распадов выглядит следующим образом: Плутоний-Америций-Кюрий-Берклий-Калифорний. Калифорний-252 является конечным результатом цепочки — этот элемент невозможно превратить в более тяжелый изотоп, так как его ядро

Для производства одного грамма калифорния плутоний или кюрий подвергают длительному нейтронному облучению в ядерном реакторе — от 8 месяцев до 1,5 лет. Вся линейка распадов выглядит следующим образом: Плутоний-Америций-Кюрий-Берклий-Калифорний. Калифорний-252 является конечным результатом цепочки — этот элемент невозможно превратить в более тяжелый изотоп, так как его ядро

слабо откликается на воздействие нейтронами.

На пути преобразования плутония в калифорний из 100% ядер распадается 99,7%. Лишь 0,3% ядер удерживается от распада и проходит до конца весь этап. А ещё продукт нужно выделить! Выделение изотопа происходит методом экстракции, экстракционной хроматографии либо вследствие ионного обмена. Чтобы придать ему металлический вид, производится восстановительная реакция.

На получение одного грамма калифорния-252 затрачивается 10 килограммов плутония-239.

Ежегодное количество добываемого калифорния-252 составляет 40-80 микрограмм, а по оценкам специалистов мировой запас калифорния составляет не более 8 граммов. Поэтому калифорний, а точнее — калифорний-252 – самый дорогой в мире промышленный металл, стоимость его одного грамма в разные годы варьировала от 6,5 до 27 миллионов долларов.

Поэтому калифорний, а точнее — калифорний-252 – самый дорогой в мире промышленный металл, стоимость его одного грамма в разные годы варьировала от 6,5 до 27 миллионов долларов.

Логичный вопрос: а кому он вообще нужен? Цепь из него на шею не сделаешь, любимой в виде кольца не подаришь. Дело в том, что Cf-252 имеет высокий коэффициент размножения нейтронов (выше 3). Грамм Cf-252 испускает около 3⋅1012 нейтронов в секунду. Да, потенциально можно сделать атомную бомбу, но из урана и того же плутония дешевле, поэтому сам калифорний используется как источник нейтронов в различных исследованиях, в том числе в промышленных поточных нейтронно-активационных анализаторах на конвейерной ленте. Кстати, %username%, я лично видел этот калифорний в виде маленькой ампулки, которую вытащили из здоровенной бочки радиационной защиты и быстренько засунули в нужное место анализатора.

Понятно, что за такие деньги калифорний просто обязан быть ядом, пусть и не таким крутым, как полоний, который лупит альфа-частицами, но нейтроны — тоже ничего. Но выходит дороговато, конечно.

Но выходит дороговато, конечно.

Ну вроде всё — осталось поспать примерно четыре часа перед дорогой. Надеюсь, что вышло интересно, и я всё это корябал не зря.

Желаю тебе, %username%, быть твёрдым, как титан, лёгким на подъём, как литий, непреклонным, как иридий и ценным, как калифорний! Ну и побольше золота в кармане, само собой.

(можешь блеснуть этим тостом на следующем празднике — не благодари)

P.S. Поскольку с титаном к твёрдости придрались (почему-то больше ни к чему не придрались???) — достану туз из рукава.

11. Радий Радий — это металл обмана и разочарования. И я поясню. Сам металл довольно редок и полностью радиогенен — возникает при распаде урана-238, урана-235 или тория-232; из четырёх найденных в природе наиболее распространённым и долгоживущим изотопом (период полураспада 1602 года) является радий-226, входящий в радиоактивный ряд урана-238. За время, прошедшее с момента его открытия супругами Кюри, — более столетия — во всём мире удалось добыть всего только 1,5 кг чистого радия. Одна тонна урановой смолки, из которой супруги Кюри получили радий, содержала лишь около 0,1 г радия-226.

Одна тонна урановой смолки, из которой супруги Кюри получили радий, содержала лишь около 0,1 г радия-226.

Радий в буквальном смысле слова испаряется: все изотопы радия (за исключением радия-228) распадаются до газа радона — кстати, тоже радиоактивного. Тип распада — α, однако гамма-кванты тоже выделяются.

Мария Кюри трудилась 12 лет, чтобы получить крупинку чистого радия. Чтобы получить всего 1 г чистого радия, нужно было несколько вагонов урановой руды, 100 вагонов угля, 100 цистерн воды и 5 вагонов разных химических веществ. Поэтому на начало XX века в мире не было более дорогого металла. За 1 г радия нужно было заплатить больше 200 кг золота.

А ещё этот металл красиво светится в темноте. Понятно, что при таком наборе свойств и цене только ленивый не стал добавлять радий в свою продукцию и рассказывать, как она чудодейственна. Появилась масса «докторов», докторами не являющихся (и что мне это напоминает) — тот же Вилльям Дж. А. Бейли. Во Франции 1930-х изготовители наиболее популярных кремов для лица, «ThoRadia», похвалялись обогащением своих мазей торием и радием. В Германии производили зубную пасту с радием. Видимо именно оттуда возникло выражение «Ваше лицо сияет» и «Ваши зубы ослепительны». Ну не знаю.

В Германии производили зубную пасту с радием. Видимо именно оттуда возникло выражение «Ваше лицо сияет» и «Ваши зубы ослепительны». Ну не знаю.

Имелись содержащие радий крекеры, а добавление бромида радия к шоколаду было запатентовано в Германии в 1936 г. Шоколадки и крекеры можно было запить радиоактивной минеральной водой. Эта вода продавалась по высоким ценам, а в рекламах гордо именовалась как «имеющая высокое содержание радиоактивных элементов». Наиболее известным брендом такой минералки был Radithor в 60-ти мл бутылках, содержащих по 2 микрокюри радия (именно его всем предлагал уже упомянутый «доктор» Бейли якобы как стимулятор эндокринной системы).

Примеры суперпродукцииРадий — щелочноземельный металл, а значит по химизму очень сходен с кальцием и магнием. И очень неплохо заменяет их в костях — а оттуда начинает прямой наводкой бомбардировать костный мозг, лёгкие и прочие нежные органы. Немного утешает то, что доступна радиевая продукция была только действительно богатым людям…

11 апреля 1932 года журнал Time сообщил, что известный богач, спортсмен и светский лев, любитель гольфа и водички Radithor (после того как повредил руку в 1927 году) Эбен Байер умер от отравления радием.

В 1965 его тело было эксгумировано. Обнаружено, что Байер суммарно принял порядка 500 микрокюри радия. Неудивительно, что причина смерти — множественные новообразования, абсцессы в мозгу и в прямом смысле слова дыры в черепе — проще говоря, рак.

Если ты думаешь, %username%, что это кого-то чему-то научило — то ошибаешься: вплоть до 1970-х радий вместе с люминофором — обычно, сульфидом цинка — наносили на стрелки различных приборов, в том числе часов. Это называлось «светомасса постоянного действия» — или СПД. В СССР СПД обычно была горчично-жёлтая, а в Америке — зеленовато-белая или голубоватая.

Так вот, СПД со временем начинается иссыхаться и превращаться в пыль, ты эту пыль вдыхаешь — и куда попадает радий? Правильно! Пять! В смысле — пять лет жизни тебе осталось. Наверное. Ну в любом случае — немного.

Кстати, даже есть группа в ВК, где выкладывают фото с СПД.

Кстати, с именем радий исторически связаны и другие изотопы, никакого отношения к радию не имеющие. А именно:

А именно:Радий A 218Po

Радий B 214Pb

Радий C 214Bi

Радий C1214Po

Радий C2210Tl

Радий D 210Pb

Радий E 210Bi

Радий F 210Po

На самом деле эти изотопы были открыты как продукты в цепочке дальнейшего распада радия, но до их идентификации как элементов — их называли радием А, В и так далее. Ну а потом имена прижились.

Вот так вот бывает, когда ты к элементу со всей душой — а он тебе… Жизнь — боль.

Я оправдался за титан? 😉

цена, отзывы, инструкция, лучшие производители, рейтинг, тесты, обзор, сравнение, фото

Ширина (см)—05.577.988.391010.51111.51212.513.013.81414.51515.516171818.21919.520212222.523.023.52424.525.026.026.52728.028.52929.530.030.531.032.03333.53434.535.035.535.636.036.536.63738.03940.040.54142.042.5434444.545.045.6464748.04950.051.052.052.553.05455565757. 558.059.06060.560.861.061.461.56262.56363.56464.565.06666.267.068697071.072.072.573.074.075.075.275.57676.5777879.080.081.08282.583.083.48486.087.090.092.093.09596.0100.0102

558.059.06060.560.861.061.461.56262.56363.56464.565.06666.267.068697071.072.072.573.074.075.075.275.57676.5777879.080.081.08282.583.083.48486.087.090.092.093.09596.0100.0102

Степень защиты (IP+IK)—IP20IP20: без защитыIP40IP65: защита от струй воды

Тип цоколя—E14E27G9GU10Встроенный светодиодный светильник (LED)

Стиль—DesignPopZenБазовыйДетскийДизайнерскийИндустриальныйКлассическийКлассический шикМорской берегНео-классикаПриродаСитиСкандинавскийСовременныйШармЭтнический

Тип крепления—Болты / гайкиВеревкаГибкий кабельКабельКрюкПланкаПластинаСкобаСкоба| КрюкСкоба| ПластинаЦепь

Общая высота (см)—7.01112.01314.01516.017.017.518.018.520.021.022.023.023.524.024.525.025.526.026.527.027.528.029.029.530.031.032.033.034.035.036.036.537.037.538.039.039.540.042.043.044.044.545.046.046.547.047.548.049.050.050.551.052.053.154.056.057.057.560.065.068.070.070.571.072.073.074.075.076.077.077.478.078.580.081.082.084.085.085.486.087.087.588.090.091.092.093.094.095.096.097.098.099100. 0102.0103105106108.0110.0110.6113.0114.0116.0119.0120.0121.0122.0124.0124.5125126.0127130.0135.0136.0140144.0145.0150152.0155.0156.5157.0159168.0174.0178.0179.0186.0188.4202.0218.0260.0270.0500

0102.0103105106108.0110.0110.6113.0114.0116.0119.0120.0121.0122.0124.0124.5125126.0127130.0135.0136.0140144.0145.0150152.0155.0156.5157.0159168.0174.0178.0179.0186.0188.4202.0218.0260.0270.0500

Общая длина (см)—04.55.08.01012.013.013.814.01516.017.018.018.218.52021.02222.5232424.52525.526.026.527.027.528.028.529.029.53031.0323334.535.03636.537.037.538.03939.54040.541.042.04344.044.545.045.646.046.54748.049.050.050.551.052.052.553.053.15455.056.056.557.057.558.059.060.060.560.861.061.4626363.564.065.06667.068.069.070.071.072.0737475.075.2767878.579.080.08182.085.086.087.08890.091.0929394.095.096100.0102.0103105106107110113.0115119.0120121.0122123126127130132.0133134.0135136140141144.0150.0155.0157.0159160168200202.0500524

Марка—ABC-LIGHTARTE LAMPCAMELIONCHIAROCOLLEZIONIDE CITYDEMARKTDREAM LIGHTEGLOELEKTROSTANDARDESCADAEUROSVETGLOBOINSPIREJLIGHTLAMPLANDIALUMIN ARTELUMIONMW-LIGHTODEON LIGHTTOPLIGHTTOSCOMUNIELVITALUCEWINKWOLTAДУБРАВИЯЗАВОД ЭЛЕТЕХКЛЮЧНИКСВЕТПРОМЪСВЕТУССЕВЕРНЫЙ СВЕТСЕМЬ ОГНЕЙ

Регулировка высоты—ДаНет

Цветовая палитра—БежевыйБежевый| КоричневыйБежевый| Оранжевый / медныйБежевый| Серый / СеребристыйБелыйБелый| БежевыйБелый| Бесцветный / прозрачныйБелый| Бесцветный / прозрачный| Оранжевый / медныйБелый| ЖёлтыйБелый| ЗеленыйБелый| Оранжевый / медныйБелый| РозовыйБелый| Серый / СеребристыйБелый| СинийБесцветный / прозрачныйБесцветный / прозрачный| ЖёлтыйЖёлтыйЖёлтый / золотойЗеленыйКоричневыйКоричневый| ЧерныйКрасныйОранжевый / медныйРазноцветныйРозовыйРозовый| Серый / СеребристыйСерый / СеребристыйСерый / Серебристый| БелыйСерый / Серебристый| Бесцветный / прозрачныйСерый / Серебристый| Черный| Бесцветный / прозрачныйСинийЧерныйЧерный| БелыйЧерный| КоричневыйЧерный| Оранжевый / медный

Основной материал—АкрилАлюминийБамбукБетонДеревоЖелезоМеталлМраморНержавеющая стальПластикРотангСтеклоТканьХрусталь

Страна производства—ВенгрияВьетнамКитайРоссия

Максимально допустимая мощность лампы (Вт)—3х605х6068х60101516182024252730353640485053. 95455606465717275849610010811012013014014414515018020022524025026430032036036839048060079243288Ограничения отсутствуют (встроенные светодиоды)

95455606465717275849610010811012013014014414515018020022524025026430032036036839048060079243288Ограничения отсутствуют (встроенные светодиоды)

Максимальная площадь освещения (в м²)—1.5233.583.723.754.05.05.45.5166.056.987.08.08.9399.31010.0511.161212.513.013.0214.014.881516.016.9417.018.019.020.0212223.02425.025.0727.9128.029.030.031.2633.035.038.043.044.045.050.055.0

Тип продукта—Линейный светильникЛюстраНет данныхПлафонПодвесПодвескаПотолочный светильник без источника светаПотолочный светильник с источником светаСветодиодная панельШнур

Страна-производитель—АвстрияВенгрияВьетнамКитайРоссия

Цвет освещения—БелыйЖелтыйИзменение цвета RGBИзменение цветов и оттенков белогоНатуральныйТеплый белыйТеплый светХолодный белый

Дистанционное управление (с пульта)—ДаНет

Дистанционное управление (через смартфон и Интернет)—ДаНет

ЭПРА 4x L18W для Т8, холодный пуск, металл.корпус

Электронные ПРА проверенных производителей и брендов.

Заказывайте ЭПРА 4x L18W для Т8, холодный пуск, металл.корпус по низкой цене! Продукция компании имеет все соответствующие сертификаты Быстрая доставка вашего заказа в любую точку России

Невозможно представить себе современный мир без электрооборудования. Благодаря качественным материалам и работе дизайнеров они способны сделать нашу жизнь комфортнее и порадовать глаз. Артикул: PC TEC 4×18 T8 ЭПРА 4x L18W для Т8, холодный пуск, металл.корпус в каталоге со склада

Приглашаем в офис компании Электро ОМ за покупкой Электронные ПРА . Наши менеджеры помогут рассчитать нужное количество, расскажут об особенностях работы с продуктом, помогут подобрать вспомогательные инструменты.

ЭПРА 4x L18W для Т8, холодный пуск, металл.корпус арт: PC TEC 4×18 T8 купить в интернет — магазине Электро ОМ

Нет отзывов о данном товаре.

Написать отзыв

Ваш отзыв:Примечание: HTML разметка не поддерживается! Используйте обычный текст.

Отправить отзыв

Заказать товар:

Через форму заказа на сайте

По телефонам:

Отправить на заявку на электронную почту:

Мы осуществляем отправку по РФ — СДЭК, Деловые линии, КИТ, Собственным транспортом (2 и 5 тн)

Бесплатная доставка по Екатеринбургу при сумме от 3000 руб — карта в разделе оплата и доставка

Что такое холоднодеформированный металл? — Монро ИнжинирингМонро Инжиниринг

Металл после выплавки из необработанной руды часто подвергают обработке для улучшения его прочности, долговечности, пластичности или других физических свойств. Хотя в большинстве этих процессов металлообработки используется тепло, в других нет. Холодная обработка, например, представляет собой группу процессов металлообработки, предназначенных для улучшения физических свойств металла при комнатной температуре или близкой к ней. Что такое холоднодеформированный металл и чем он отличается от других процессов металлообработки?

Хотя в большинстве этих процессов металлообработки используется тепло, в других нет. Холодная обработка, например, представляет собой группу процессов металлообработки, предназначенных для улучшения физических свойств металла при комнатной температуре или близкой к ней. Что такое холоднодеформированный металл и чем он отличается от других процессов металлообработки?

Обзор холоднодеформированного металла

Термин «холоднодеформированный металл» относится к любой металлической заготовке, с которой физически манипулировали ниже соответствующей температуры рекристаллизации.Все металлы имеют определенную температуру, при которой образуются новые зерна. Известная как температура рекристаллизации, она возникает при высоких температурах. Сталь, например, имеет температуру рекристаллизации от 750 до 1300 градусов по Фаренгейту. Холодная обработка просто включает изменение формы металлической заготовки при температуре ниже этой, при этом большинство процессов холодной обработки происходит при комнатной температуре или около нее.

4 основных метода холодной обработки

Существует четыре основных метода холодной обработки, которые компании используют для манипулирования металлическими заготовками при комнатной температуре или близкой к ней: сжатие, волочение, резка и гибка.Каждая техника предполагает свой подход. Сжатие, например, включает в себя сжатие металлической заготовки между двумя или более роликами, тогда как резка включает резку металлической заготовки прямым режущим лезвием. Несмотря на это, все четыре метода позволяют компаниям манипулировать формой и/или размером металлической заготовки, поддерживая температуру заготовки при комнатной температуре или близкой к ней.

Холоднообработанный и горячедеформированный металл

Металл можно классифицировать как холоднодеформированный или горячедеформированный, в зависимости от температуры, при которой он подвергался обработке.Если с металлической заготовкой манипулируют при комнатной температуре или близкой к ней, она считается обработанной в холодном состоянии. С другой стороны, если с ним манипулируют при температуре выше точки рекристаллизации металла, он считается подвергнутым горячей обработке.

С другой стороны, если с ним манипулируют при температуре выше точки рекристаллизации металла, он считается подвергнутым горячей обработке.

Преимущества холоднодеформированного металла

Холоднодеформированный металл часто предпочтительнее из-за преимуществ, которые он предлагает по сравнению с горячедеформированным металлом. Хотя процессы горячей обработки могут изменить размер и форму металлических заготовок, это происходит за счет прочности. Воздействие тепла обычно делает металлические заготовки более слабыми.В результате процессы холодной обработки используются в приложениях, требующих прочного конечного продукта.

Он не только обеспечивает повышенную прочность, но и упрощает холодную обработку. Без необходимости в тепле компании могут выполнять процессы холодной обработки быстрее, чем процессы горячей обработки. Таким образом, холоднодеформированный металл обычно обходится дешевле, чем его горячедеформированный аналог.

Нет тегов для этого поста.

Холодный перенос металла — обзор

При механическом переносе капель движение присадочной проволоки интегрируется с процессом сварки таким образом, что общее движение проволоки является поступательным, но в определенный момент может быть обращено вспять, что способствует разрушению расплавленного металла при отрыве в ванну расплава, для чего используется инверторный источник сварочного тока и алгоритм управления, сопряженный с движением электродной проволоки [89,92,154][89][92][154].При механическом переносе капель электродная проволока может быть прикреплена к датчику, и возможно отслеживание шва [89].

1.5.6.1 Процесс холодного переноса металла

Холодный перенос металла (CMT) представляет собой один из вариантов механического переноса капель GMAW, основанный на режиме переноса металла погружением, разработанный и запатентованный компанией FRONIUS в 2004 году. цифровое управление скоростью, инверторы и процессор для управления всеми процессами, такими как длина дуги, ток и напряжение. Перенос материала при сварке погружением контролируется цифровым способом, в то время как при CMT перенос материала осуществляется с помощью как инициирования, так и продолжительности короткого замыкания, а также механических методов. В СМТ основным нововведением является реверс проволоки с помощью специального серводвигателя переменного тока, встроенного в пистолет, который может колебать проволоку с частотой до 70 Гц во время короткого замыкания, чтобы способствовать отделению капель без разбрызгивания [92]. Так, перенос металла в ванну при СМТ осуществляется с помощью силы втягивания и электромагнитной силы сварочной ванны [155].Форма кривой тока и напряжения для процесса СМТ, переноса капель и последовательности движения электрода можно увидеть на рис. 1.71A и B. На рис. 1.71 процесс СМТ показывает, что во время зажигания дуги с проволокой, идущей к расплавленной ванне ( 1), напряжение и ток поддерживаются постоянными. Дуга гаснет, когда проволока, погруженная в сварочную ванну (2) при резком снижении сварочного тока.

Перенос материала при сварке погружением контролируется цифровым способом, в то время как при CMT перенос материала осуществляется с помощью как инициирования, так и продолжительности короткого замыкания, а также механических методов. В СМТ основным нововведением является реверс проволоки с помощью специального серводвигателя переменного тока, встроенного в пистолет, который может колебать проволоку с частотой до 70 Гц во время короткого замыкания, чтобы способствовать отделению капель без разбрызгивания [92]. Так, перенос металла в ванну при СМТ осуществляется с помощью силы втягивания и электромагнитной силы сварочной ванны [155].Форма кривой тока и напряжения для процесса СМТ, переноса капель и последовательности движения электрода можно увидеть на рис. 1.71A и B. На рис. 1.71 процесс СМТ показывает, что во время зажигания дуги с проволокой, идущей к расплавленной ванне ( 1), напряжение и ток поддерживаются постоянными. Дуга гаснет, когда проволока, погруженная в сварочную ванну (2) при резком снижении сварочного тока. При втягивании проволоки происходит разрезание капли (3) при коротком замыкании с поддержанием минимально возможного тока (близкого к нулю).Процесс снова начинается с подачи проволоки в сварочную ванну (4).

При втягивании проволоки происходит разрезание капли (3) при коротком замыкании с поддержанием минимально возможного тока (близкого к нулю).Процесс снова начинается с подачи проволоки в сварочную ванну (4).

Рисунок 1.71. (A) Переход напряжения и тока при переносе металла CMT; (B) Последовательность движения капли CMT и электрода [161].

Помимо возможности оптимизировать процесс за счет управления электрическими параметрами, процесс СМТ реализует скорость подачи проволоки в качестве дополнительного параметра в своей системе управления, как показано для типичного процесса на рис. 1.72. Во время фазы горения дуги (фаза 1) проволочный электрод подается к сварочной ванне.Как только проволочный электрод соприкасается со сварочной ванной, ток уменьшается (точка 2). Во время фазы короткого замыкания (фаза 3) направление подачи проволоки изменяется, чтобы обеспечить плавный отрыв капли, например, проволока отходит от сварочной ванны. В точке 4 перемычка только что разорвалась, возникает плазма паров металла и начинается резкий рост тока. Когда установится дуга с преобладанием газа (фаза 5), направление подачи проволоки снова меняется так, чтобы проволока двигалась к сварочной ванне [156].

Когда установится дуга с преобладанием газа (фаза 5), направление подачи проволоки снова меняется так, чтобы проволока двигалась к сварочной ванне [156].

Рисунок 1.72. Процесс СМТ. (A) схема зависимости тока и напряжения от времени; (B) высокоскоростные изображения различных этапов процесса. Диаметр проволоки 1,2 мм [156].

Два основных этапа — фазирование дуги и короткая дуга, показанные на рис. 1.73, описаны следующим образом [157–159][157][159]:

Рисунок 1.73. (A) Напряжение переноса холодного металла и кривая волны тока; (B) Последовательность движения капли CMT и электрода [161].

Фаза дуги; Фаза дуги характеризуется постоянным напряжением дуги, соответствующим начальному высокому импульсу тока, который зажигает сварочную дугу и нагревает как заготовку, так и проволочный электрод.Затем ток уменьшают, чтобы гарантировать, что отделение капли не инициируется, а расплавленная капля останется прикрепленной к концу электрода и будет создана сварочная ванна.

Короткое замыкание фазы; В фазе короткого замыкания электрод подается в сварочную ванну, вызывая короткое замыкание, характеризующееся снижением напряжения дуги. При обычном переносе погружением дуга приводит к быстрому нарастанию тока, расплавляющему конец электрода и разрывающему контакт с рабочей поверхностью.Точка короткого замыкания определяется, и сварочный ток снижается до минимума, гасит сварочную дугу и ограничивает тепловую энергию, передаваемую заготовке. По истечении определенного времени электрод втягивается, захватывая расплавленную каплю в сварочную ванну и разрывая короткое замыкание. Затем дуга снова зажигается, и цикл повторяется.

Особенности CMT, специально разработанного для роботизированных и автоматизированных приложений GMAW, следующие:

- •

Чрезвычайно стабильная дуга с низким тепловым входом выступы

- •

Перенос металла без брызг

- •

Низкая тепловая деформация

Новые разработки позволили сварочному оборудованию, такому как регулятор потока и защитный газ, устройство подачи проволоки работать в синергии и получать оптимизированный результат в отношении динамических характеристик сварки. В процессе GMAW механизм подачи проволоки используется для подачи тока и обеспечения постоянной скорости проволоки. Теперь использование присадочной проволоки дошло до того, что она полностью интегрирована в процесс сварки. Общее движение проволоки является поступательным, но в определенное время его можно изменить на противоположное, чтобы помочь в разрушении расплавленного металла во время отделения в расплавленную ванну. Для этого используется инверторный источник сварочного тока, а алгоритм управления сопряжен с движением электродной проволоки [162-164][162][164].

В процессе GMAW механизм подачи проволоки используется для подачи тока и обеспечения постоянной скорости проволоки. Теперь использование присадочной проволоки дошло до того, что она полностью интегрирована в процесс сварки. Общее движение проволоки является поступательным, но в определенное время его можно изменить на противоположное, чтобы помочь в разрушении расплавленного металла во время отделения в расплавленную ванну. Для этого используется инверторный источник сварочного тока, а алгоритм управления сопряжен с движением электродной проволоки [162-164][162][164].

FRONIUS продолжает развивать концепцию CMT, и в 2009 году была представлена усовершенствованная версия CMT, названная CMT Advanced. Передовая технология CMT с дальнейшим усовершенствованием стандартной CMT позволила увеличить скорость наплавки на 60 % при том же тепловом входе, с низкий уровень искажений, более низкое излучение и превосходная перекрываемость зазоров. Это также позволяет комбинировать реверсирование движения проволоки с изменением полярности сварочного тока во время фазы короткого замыкания для контроля и стабильности процесса сварки.

Процесс включает отвод электрода, измерение и контроль длины дуги, а также контроль полярности сварочного тока. Смена полярности происходит во время фазы короткого замыкания и предотвращает возможные негативные последствия при горении дуги в цепи, например нестабильности, связанные с обрывом дуги процесса. Скорость осаждения можно регулировать, чередуя положительный и отрицательный технологический цикл. Утверждается, что CMT Advanced снижает тепловложение, сводит к минимуму искажения, выделяет мало дыма и проста в эксплуатации.Процесс предлагается в двух вариантах; первый характеризуется течением с двумя положительными и отрицательными циклами СМТ, а второй представляет собой сочетание отрицательной фазы и СМТ фазы положительного импульса, что показано на рис. 1.74 [160,164,165][160][164]. [165].

Рисунок 1.74. Изменение сварочного тока (I S ), сварочного напряжения (U S ) и скорости подачи проволоки (Wfs) в CMT для зависимости импульса CMT Advanced в фазе EP и EN. Розовый цвет — импульсно-фазовый; желтый цвет — EN-CMT-фаза [160].

Розовый цвет — импульсно-фазовый; желтый цвет — EN-CMT-фаза [160].

В таблице представлены примеры данных для некоторых случаев сварки различных марок материалов с использованием СМТ. Результат показал приемлемую свариваемость от толщины 0,3 мм, а также были проведены успешные испытания с разнородными материалами, такими как алюминий и сталь. Результаты демонстрируют гибкость процесса, и приемлемые результаты были получены для стали, нержавеющей стали и алюминия. Возможно соединение разнородного металла алюминия с оцинкованным стальным листом без образования трещин методом СМТ в соединении внахлестку.Составной слой на границе раздела стали и металла сварного шва в основном состоит из фаз Fe 2 Al 5 и FeAl 3 [157,161,166-168][157][161][166][168] (таблица 1.12).

Таблица 1.12. Пример параметров сварки методом CMT.

| Арт. | Материал | Groove | Groove | Проволока | Экрана Enforting Gas | Скорость проводов, м / мин | Скорость сварки, мм / мин | Пиковый ток, | Напряжение, V | , L / MIN | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| [157] | Оцинкованная сталь (0..jpg) 6 мм) 6 мм) AL 1060 (1 мм) | Разнообразное круглое соединение | AL-SI 1.2 мм | ARMON | — | — | — | 15 | |||

| [166] Mix CMT | AA 6111 | AA 6111 | Бисер на тарелке 3 мм | 1-2 мм 4043 | Pure Agon | — | 100 | — | — | — | |

| [161] | Ni-Cr Нержавеющая сталь | Стыковое соединение 0.3-2 мм | 4316 1,0 мм | 97,5% Ar + 2,5% СО 2 | — | — | — | — | — | ||

| AlMg 3 | встык 1 мм | AlSi5; 1,2 мм | Чистый аргон | — | 200 | — | — | — | |||

| [177] | горячего цинкования стали и Al +1060 | внахлестку 1 мм | Al-Si 1. 2 мм 2 мм | Аргон | 3.9 | 762 | 762 | 66 | 11.8 | 11.8 | 15 |

| 5.4 | 913 | 913 | 913 | ||||||||

| [168] | DC 0,4 | сустав 0,8 мм | Autrod 1251; 1 мм | AR 80% + CO 2 20% 20% | — 15-30 мм / с CTWD = 10-18 мм | 81-89 | — | — | — |

Холодный металл Сшивание исторических металлоконструкций

Терри Симс

ремонт чугуна представляет проблему.По сравнению со сталью и кованой

железо, чугун плохо поддается сварке, потому что он относительно хрупок

и могут быть повреждены при нагревании. Один из вариантов ремонта исторического

оригиналы — это «холодное сшивание металлом».

Ремонт деревенского насоса : The

деревенский насос в деревне Стэнтон-бай-Дейл в Ноттингемшире

был возведен в 1897 году в память о «благотворном царствовании

Королева Виктория».Первоначально у него была большая кормушка для лошадей и

корыто меньшего размера на уровне земли, чтобы утолить жажду прохождения

собаки!

В какой-то момент своей истории корыто для лошадей было заполнено

конкретный. Это поглощало дождевую воду, которая замерзала и расширялась.

образование многочисленных трещин вдоль основания желоба, а также

как взломать одну из сторон и сломать угол

панели. |

Как

сплав железа с высоким содержанием углерода, чугун – древний

материал, который ценился за большую прочность на сжатие. С участием

значительные улучшения в технологии печей в середине 18 века,

себестоимость изготовления упала, и производство началось в массовом масштабе.

С участием

значительные улучшения в технологии печей в середине 18 века,

себестоимость изготовления упала, и производство началось в массовом масштабе.

Бытие прочный на сжатие материал хорошо подходил для литья колонн, поддерживающих большие нагрузки промышленного пола в растущем фабрики и склады ранней промышленной революции. Существование отливки, он также идеально подходил для массового производства повторяющихся детали: колонны, например, могли быть украшены классическими заказы с небольшой доплатой.Рост железных дорог привел к тому, что они использовались для роскошной отделки крыш площадок и позволила распространять изделий из тяжелого чугуна для любого мыслимого использования по всей стране. То Производители использовали его потенциал в полной мере.

Многие

лучших зданий Британии относятся к викторианской эпохе, когда

Производство чугуна было на пике как для конструкционных, так и для декоративных целей. строительные цели.Это наследие мастерства можно увидеть сегодня

в богатом разнообразии наружных структур от богато украшенных викторианских эстрад

к деревенским насосам.

строительные цели.Это наследие мастерства можно увидеть сегодня

в богатом разнообразии наружных структур от богато украшенных викторианских эстрад

к деревенским насосам.

Однако, чугунные изделия по своей природе хрупкие, поэтому для некоторых это не является чем-то необычным. повреждение произошло с течением времени. В интерьере зданий, части перил часто оказываются сломанными или треснул в результате «механического» случайного повреждения.В этом случае наружных конструкций металлические конструкции также подвергаются воздействию элементов и риск растрескивания из-за мороза.

АЛЬТЕРНАТИВЫ

Ремонт

чугунные изделия не так просты, как многие думают.

Для сварки или пайки чугуна применяются специальные процедуры термической обработки.

необходимы, и даже в этом случае существует некоторый риск повреждения из-за теплового

напряжения, возникающие в материале, которые могут вызвать его деформацию,

стать хрупким или даже расколоться, и материал может рекристаллизоваться, если слишком

прикладывается много тепла. Успешная сварка обычно предполагает демонтаж

металлоконструкции, доставляя их в мастерскую и предварительно нагревая перед сваркой

обеспечить постепенное изменение температуры. Затем его необходимо собрать

на месте, все из которых могут быть трудоемкими и дорогими.

Успешная сварка обычно предполагает демонтаж

металлоконструкции, доставляя их в мастерскую и предварительно нагревая перед сваркой

обеспечить постепенное изменение температуры. Затем его необходимо собрать

на месте, все из которых могут быть трудоемкими и дорогими.

Где если речь идет об исторических металлоконструкциях, всегда следует выбирать методы ремонта чтобы свести к минимуму риск и сохранить как можно больше оригинала. Прошивка холодным металлом устраняет большую часть повреждений, вызванных сваркой. и намного экономичнее.Однако это тоже специализированный процесс. который осуществляется лишь горсткой британских компаний.

Основным преимуществом этого метода ремонта является то, что его обычно можно

проводится in situ с минимальным повреждением ткани

здание. Это также гарантирует, что как можно больше оригинала

характер металлоконструкций сохранен.

ТЕХНИКА СШИВАНИЯ ХОЛОДНЫМ МЕТАЛЛОМ

|

Холодный металлическая строчка использовалась для ремонта оборудования и машин. в машиностроении уже более 100 лет, но это только В последние несколько десятилетий он стал более широко применяться для ремонт архитектурных отливок.

Процесс начинается со сверления ряда отверстий под прямым углом к

трещины в отливке, а затем преобразование их в слот. Достигать

правильное расстояние для отверстий используется специальный сверлильный кондуктор

центры на 1/8″, 5/32″, 3/16″ или 1/4″ в зависимости от

от толщины ремонтируемого материала.

Достигать

правильное расстояние для отверстий используется специальный сверлильный кондуктор

центры на 1/8″, 5/32″, 3/16″ или 1/4″ в зависимости от

от толщины ремонтируемого материала.

Предварительно сформированный затем в прорези вставляются замки, чтобы создать мост через разбитые секции.Замки изготовлены из высоконикелевой стали с такой же коэффициент расширения, как у чугуна. Этот материал специально выбран, потому что он достаточно прочен, чтобы выдерживать сдвигающие нагрузки, но достаточно пластичный, чтобы обеспечить необходимую эластичность.

Большинство

ремонт будет иметь ряд замков и стежков, расположенных на регулярной основе

промежутки вдоль трещины. Когда все будет готово, просверливаются отверстия.

по линии перелома между каждым швом.Они прослушиваются

чтобы получить специальные винты, которые заполняют трещину и гарантируют, что она

полностью водонепроницаем.

Наконец, область, которая была сшита, находится на уровне земли на поверхности исходный материал для создания бесшовного ремонта. Таким образом, когда трещина была заделана, область металла часто прочнее, чем исходный чугунный материал, и когда он был загрунтован и окрашен ремонт может быть незаметен.

В

некоторые случаи, связанные с тяжелыми нагрузками, такие как ремонт

чугунные колонны нуждаются в дополнительном армировании.

В этих обстоятельствах «мастер-ключ» вставляется в дополнение к

обычные «швы». «Отмычка» представляет собой большую часть металла.

которые могут быть изменены по форме или размеру в соответствии с конкретными требованиями

ремонта, но в основном он включает в себя более крупную перемычку

который устанавливается с использованием той же техники, что и обычные швы.

В случаи, когда целые разделы материала отсутствуют из-за эффектов коррозии или механических повреждений, заплатка из металла, известная как «вставка», можно сделать, чтобы заполнить зазор и сшить на место. Вставки из этот тип может быть от нескольких дюймов в ширину до нескольких футов.

ПРИМЕНЕНИЕ

В

при всем своем разнообразии викторианское литье из чугуна представляет собой завораживающее и чрезвычайно

достойная часть нашего архитектурного наследия.Из-за своей силы,

холодная металлическая строчка позволяет сохранить оригинальные элементы конструкции

функциональные, несущие одинаковые нагрузки и работающие одинаково

как было задумано изначально (при условии, что первоначальный замысел не был,

сам по себе не годится для этой цели). Декоративные и исторические конструкции

могут быть сохранены в их подлинном богатстве и деталях, как правило, в

стоимость намного меньше, чем замена их чем-то более современным, но

возможно, ему не хватает того же количества характера.

Процесс может быть применен ко множеству приложений, начиная от замена наконечников и секций перил до ремонта основных структурных элементов, таких как колонны и кронштейны перемычек.

Это статья воспроизводится из The Building Conservation Directory , 1997

Автор

ТЕРРИ SIMS больше не поддерживается.На момент написания он был техническим менеджером Casting Repairs Ltd. 20-летний опыт в широком спектре проектов, где холодный металл сшивание стало эффективным решением для ремонта архитектурных и общие отливки.

Далее информация

СВЯЗАННЫЕ СТАТЬИ

Металлы

Восстановление

СВЯЗАННЫЕ ПРОДУКТЫ И УСЛУГИ

Кованый изделия из железа

Чугун

Карта сайта

Sturdy Cycles использует технологию Cold Metal Fusion от Headmade для титановых деталей велосипеда

Производитель нестандартных велосипедов из Сомерсета Sturdy Cycles перевел производство титановых велосипедных деталей на технологию Cold Metal Fusion (CMF) от немецкого бюро 3D-печати Headmade Materials.

Две компании будут вместе работать над 3D-печатью титановых компонентов, таких как шатуны, соединители рамы и детали нижних перьев, для титанового шоссейного велосипеда Fiadh от Sturdy Cycles с использованием CMF, при этом владелец Sturdy Cycles и производитель рам Том Стурди отдает предпочтение этой технологии SLM.

«Поскольку Headmade Materials очень активно участвует в разработке деталей, Том во время беседы рассказал нам о преимуществах нашей технологии, — сказал Андреас Шертлер, инженер по применению Headmade Materials.

Шоссейный велосипед Fiadh от Sturdy Cycles. Фото через Headmade Materials.Технология Headmade CMF