Раз – заклепка, два – заклепка! Надежные соединения с помощью заклепочников ABSOLUT

Что объединяет Эйфелеву башню в Париже и сковородку с несъемной ручкой на вашей кухне? Заклепка. С начала ХIХ века она считается универсальным, а в некоторых случаях единственным способом соединения деталей. Преимущества – высокая надежность, повышенная сопротивляемость ударным и вибрационным нагрузкам, возможность соединить детали там, где сварка или резьба невозможны. Вдобавок такое соединение выглядит аккуратно и красиво, да и разобрать его гораздо труднее, чем, например, выкрутить саморезы.

В профессиональных сферах: машиностроении, автомобиле-, судо- и самолетостроении, легкой промышленности, строительстве – используются неразъемные заклепочные соединения. Их выполняют заклепочными пистолетами с разным типом питания: электрическими, аккумуляторными, пневматическими, пневмогидравлическими.

А что в быту? Мало кто пользуется молотком и наковальней, чтобы собрать, к примеру, металлический стеллаж для гаража.

Несколько слов о бренде

Российская торговая марка ABSOLUT известна профессионалам и любителям. Ассортимент производителя включает ручные, электрические, аккумуляторные, пневматические и пневмогидравлические заклепочные пистолеты. Их выпускают в Китае под строгим контролем качества продукции. Это дает возможность производителю создавать новые модели и улучшать те, которые уже стали популярны среди пользователей. Все инструменты ABSOLUT сертифицированы. Имеют 100%-ное гарантийное и сервисное обслуживание.

Клепаем в два счета

На счет раз – сверлим отверстие, на счет два – устанавливаем заклепку. Таков принцип клепания!

Таков принцип клепания!

Стержень заклепки крепко захватывают рабочей частью инструмента – губками клепальной головки (рис. 1). Под силовым воздействием заклепочный пистолет протягивает стержень сквозь тело заклепки. Оно расширяется, и формируется соединение. Хвостовая часть заклепки деформируется и образует обратную головку на задней части деталей. Затем стержень обламывается.

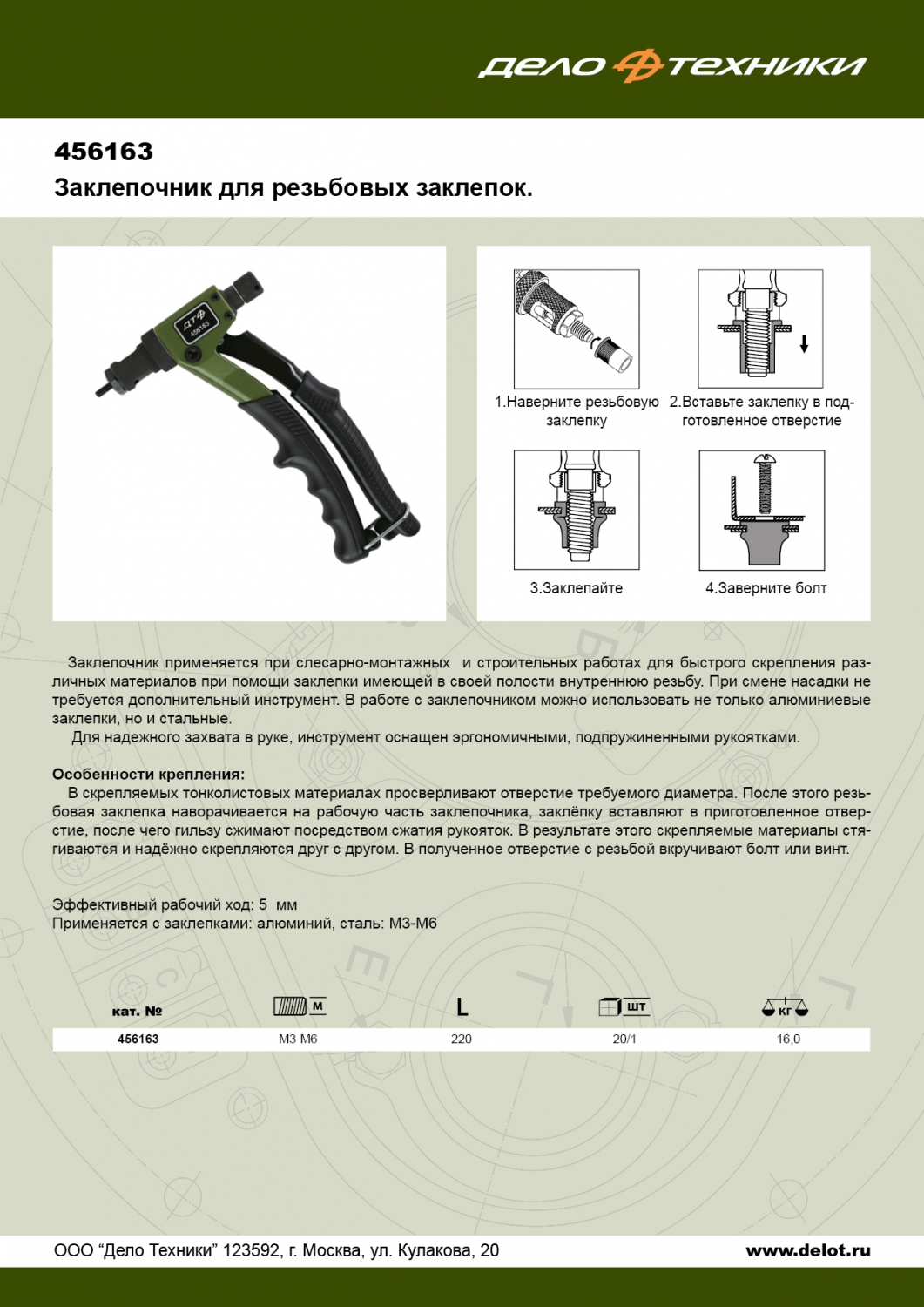

Клёпальник и заклёпки

В советские времена и в первой половине 90-ых, соединение заклёпками выполнялось при помощи громоздкого инструмента. В строительстве, а так же в бытовых домашних условиях, процесс клепания был крайне неудобен и занимал значительное время. Применялись молотковые заклёпки вот такого вида: , которые вручную при помощи ударов молотка или наставок, рассклёпывались со стороны на которой отсутствует шляпка. При этом, со стороны шляпки заклёпки необходим упор, что значительно уменьшает сферу применения данного типа крепления.

Как следствие, в наш быт очень быстро вошли западные технологии крепежа и появился такой инструмент как ручные клёпальники, идеально подходящие для выполнения ряда бытовых и строительных работ.

Заклёпочник

Клёпальник (он же заклёпочник) — это инструмент используемый для неразъёмного крепления и фиксации элементов из листовых металлов при помощи заклёпок.

Для работы данным инструментом не нужны какие либо навыки. Он удобен и довольно прост в применении.

При работе клёпальником не требуется доступ к двум сторонам скрепляемых деталей. Достаточно просто просверлить в нужном месте отверстие, после чего зафиксировать заклёпку. Благодаря этому, процесс клепания является довольно быстрым и простым.

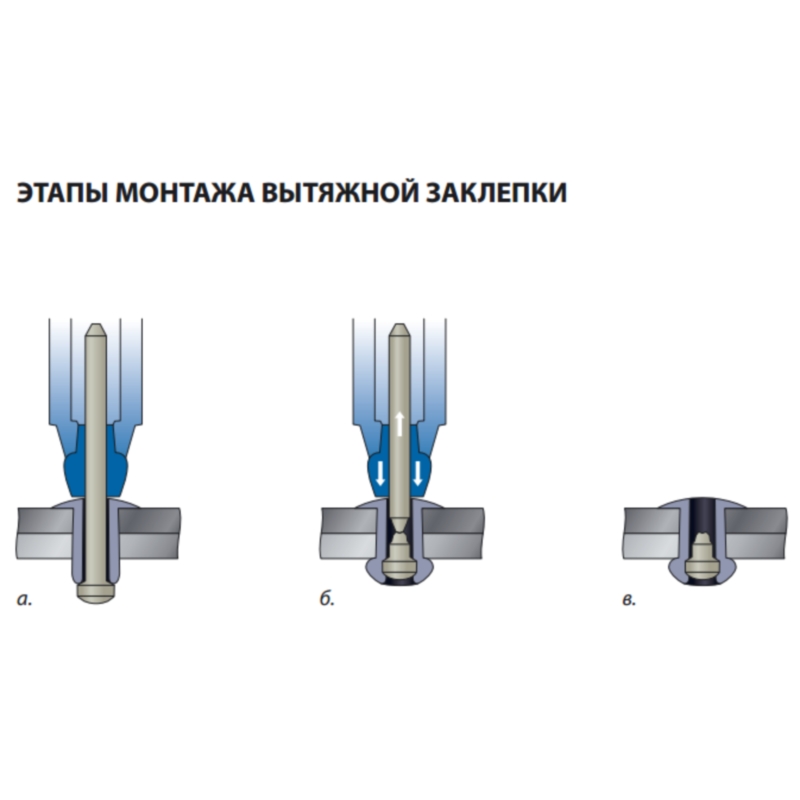

Заклёпки

В строительстве самыми применяемыми являются вытяжные заклёпки. Они доступны (можно приобрести в любом строительном магазине и рынке), просты в применении и вполне обеспечивают надёжное неразъёмное соединение материалов.

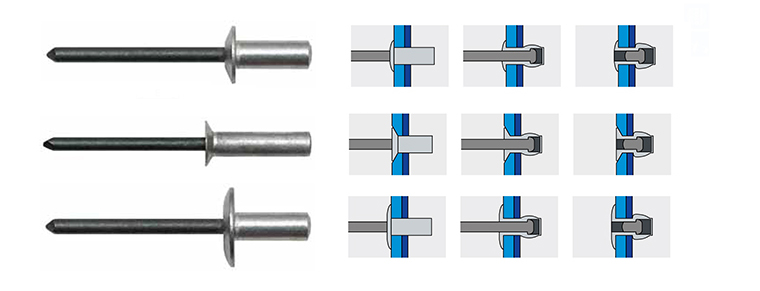

Вытяжные заклёпки различают по размеру и типу материала, используемого для изготовления заклёпок.

Материал заклёпки, это крайне важный фактор. Выбор заклёпок по материалу напрямую зависит от вида материала скрепляемых деталей и окружающей среды, в которой будет находиться крепление.

Материалы изготовления заклёпок могут быть следующие:

- Оцинкованная сталь.

- Алюминий. Есть чистый аллюминий и его варианты: анодированный, лакированный.

- Нержавеющая сталь. А2 — устойчива к ржавлению, А4 — устойчива к коррозии и кислотной среде (применяется в химической промышленности). Или импортные аналоги, например, DIN 7337. Нержавейка является одним из самых распространённых и прочных материалов.

- Медь — Медные заклёпки применяются для скрепления материалов из меди.

- Медно-никелевый сплав (монель). Содержит 70% никеля, 30% меди.

Вытяжная заклёпка представляет собой трубку со шляпкой. Внутри конструкции предусмотрен стальной стержень, один из концов которого слегка расширяется. Заклёпочник тянет стержень, благодаря чему трубка постепенно расширяется. Когда усилие становится максимальным, происходит откусывание стержня.

Внутри конструкции предусмотрен стальной стержень, один из концов которого слегка расширяется. Заклёпочник тянет стержень, благодаря чему трубка постепенно расширяется. Когда усилие становится максимальным, происходит откусывание стержня.

В вытяжных заклёпках процесс деформации гильзы осуществляется с помощью стержня с утолщением на конце, запрессованного внутрь тела крепежной втулки. Для того чтобы осадить тело заклёпки, её торец упирают в опорную поверхность заклёпочника, после выравнивания центральный стержень с усилием вытягивают на несколько миллиметров. В результате стенки гильзы деформируются, образуя достаточно прочное неразъёмное соединение. Хвостовик стержня чаще всего обламывается или обрезается по уровню среза гильзы.

Виды клёпальников

Выбрать подходящую модель такого инструмента бывает непросто, ведь в продаже представлено несколько разновидностей. Все они отличаются своими техническими характеристиками и стоимостью.

Простой механический заклёпочник

Самый дешёвый и распространённый вид заклёпочников. Широко применяется в строительных и бытовых работах.

Широко применяется в строительных и бытовых работах.

Заклёпочник ГАРМОШКА

Применим для производственных работ и не популярен для строительства.

Заклёпочник двуручный

Считается силовым клёпочником. Редко применяется в строительстве.

Заклёпочник с поворотной головкой

Данный вид самый удобный для проведения строительных работ. Вращающаяся головка способствует доступности для клепания в разных, труднодоступных для других видов заклёпочников, местах.

Размеры заклёпок и свёрел

| Диаметр стержня заклёпки | 2,0 | 2,3 | 2,6 | 3,0 | 3,5 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | 9,5 | 10 |

| Диаметр отверстия под заклёпку (сверло) | 2,1 | 2,4 | 2,7 | 3,1 | 3,6 | 4,1 | 5,2 | 6,2 | 7,2 | 8,2 | 9,7 | 10,3 |

Обычный пример работы заклёпочником

Видео: Как работает заклёпочник

Как работает заклепочник

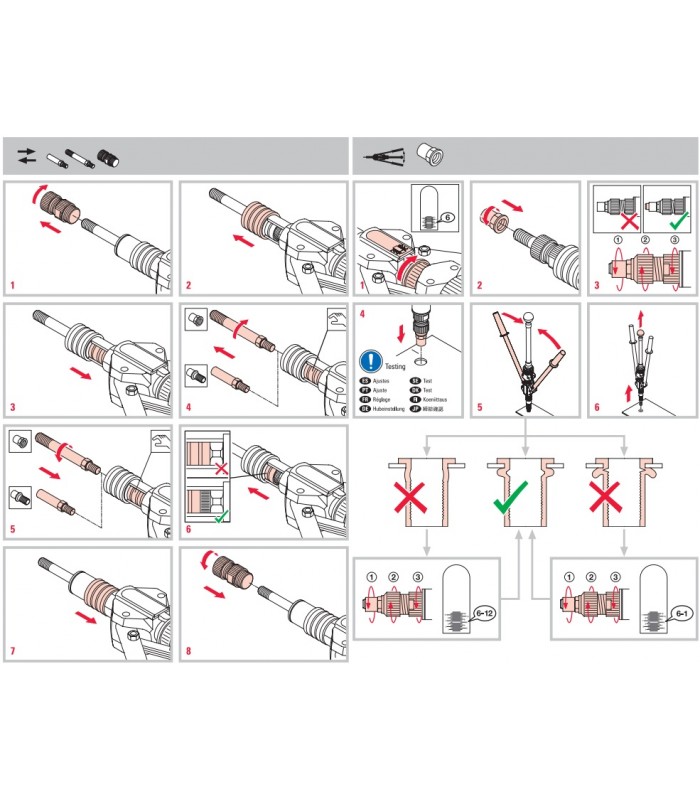

Создание прочного и надежного соединения с помощью систем сборки самопроникающими заклепками

Как создать прочное и надежное соединение с самопроникающими заклепками «Атлас Копко»

Способы предотвращения ошибок для достижения идеального качества каждого соединения с самопроникающими заклепками.

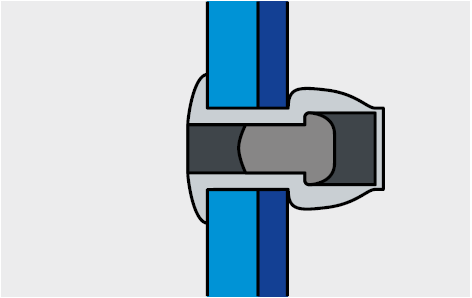

Вам нужно быть уверенными в том, что ваши самопроникающие заклепки установлены правильно. Визуальная проверка головки заклепки может подтвердить, что соединение прочное, однако этого мало.

Компоненты прочного и надежного соединения

При использовании этого способа крепления необходимо следовать некоторым базовым правилам:• более пластичный материал следует располагать в нижней части пластины; • соотношение толщины материалов: толщина нижнего листа материала должна составлять более 33% общей толщины соединения.

Оценка качества соединения с самопроникающими заклепками

Измерение некоторых легко определяемых показателей позволяет на этапе оценки зафиксировать данные о качестве соединения, которые в дальнейшем можно использовать для проверки качества на протяжении всего срока эксплуатации.

Неразрушающая внешняя проверка может легко подтвердить соответствие соединения установленным характеристикам. Изменение таких параметров, как форма головки заклепки или равномерность выступа головок, является показателем изменений в процессе крепления.

Сечение соединения на этапе оценки дает важную информацию о его характеристиках – прочности, устойчивости к коррозии и стабильности процесса крепления в дальнейшем.

Измерение высоты головок

Для снятия показаний вручную через установленные промежутки времени можно использовать специальный прибор.

Для снятия показаний вручную через установленные промежутки времени можно использовать специальный прибор. Если конструкция соединения правильна, то изменения в высоте головок указывают на изменение в процессе крепления, что может вызвать неисправности, связанные с прочностью и коррозионной стойкостью соединения.

На этапе создания соединения прибор зафиксирует номинальную высоту головок; это указывает на то, что головка заклепки немного выступает над поверхностью верхнего листа материала. Это допустимо при условии хорошего сцепления подголовка заклепки с листом. На этом этапе необходимо установить соответствующие показания прибора в качестве критериев для дальнейших проверок. Прибор используется только для сравнения и обнаружения отклонений от изначальных характеристик соединения.

Мониторинг процесса

Мониторинг технологического процесса обеспечивает отсутствие отклонений от изначальной схемы соединения. Компьютерный мониторинг также помогает фиксировать подробные сведения о допущенных ошибках и о закономерностях производственного процесса.

Компьютерный мониторинг также помогает фиксировать подробные сведения о допущенных ошибках и о закономерностях производственного процесса.В процессе мониторинга данные, полученные в момент установки заклепок, используются для контроля всего процесса. На этапе оценки в систему вводятся характеристики «правильного» соединения, которые используются впоследствии для сравнения на этапе проверки. Система выполняет проверку при помощи пределов кривой соединения. Данные о каждом соединении образуют кривую, которая затем накладывается на кривую контрольных данных для сравнения. Если кривая соединения выходит за допустимые пределы, соединение помечается как неправильное.

Испытание на растяжение

Лучший способ определить прочность соединения – проведение испытаний на растяжение. Во избежание ошибочных результатов рекомендуется по возможности использовать те же материалы, что и в компонентах соединения.

Самыми показательными испытаниями являются испытания одной заклепки на срез и на отрыв при оттягивании нижнего листа от остальных. При сравнении целостности заклепочных соединений необходимо обращать особое внимание на критерии F-max (максимальное значение силы) и поглощение энергии в срезе, так как основная нагрузка обычно идет на него, и в отрыве, поскольку это место самой большой нагрузки на заклепку – таким образом можно выявить уязвимость соединения.

При испытании на растяжение заклепочное соединение подвергается нагрузке до момента разрушения. Анализ получаемых фрагментов помогает определить, в какой момент и каким образом соединение было разрушено. Основные виды разрушения:

- Замыкающая головка заклепки вырвана из нижнего листа – чаще всего встречается при соединении нескольких листов сразу или в ситуации, когда нижний лист тоньше верхних или равен им по толщине, а также в тех случаях, когда заклепка короче, чем требуется, по причине подгонки всех соединений под один параметр.

- Закладная головка заклепки выступает из верхнего листа – полное разрушение, поскольку в этом случае соединение настолько прочно, насколько может быть без увеличения диаметра головки. Чаще всего встречается в двухслойных соединениях, где верхний лист существенно тоньше остальных.

Поперечное сечение

Макроскопическое исследование соединения в сечении – единственный способ напрямую оценить подповерхностные дефекты и внутренние характеристики механического соединения. После проектирования соединения самопроникающей заклепкой необходимо удостовериться, что биты и материал работают в соответствии с изначальными спецификациями. Для этого необходимо измерить несколько важных параметров контрольного соединения, чтобы потом использовать их для сравнения с производственными соединениями. Вот эти параметры:- K – высота головки над верхним листом;

- i – сцепление с нижним листом;

- t-min – минимальная толщина материала нижнего листа внутри заклепки.

Правильные соединения для вашего производства

Очень важно обеспечить соответствие характеристик соединения требованиям вашего производства. Наше участие в процессе разработки проекта поможет вам все сделать правильно с первого раза.

Наше участие в процессе разработки проекта поможет вам все сделать правильно с первого раза.

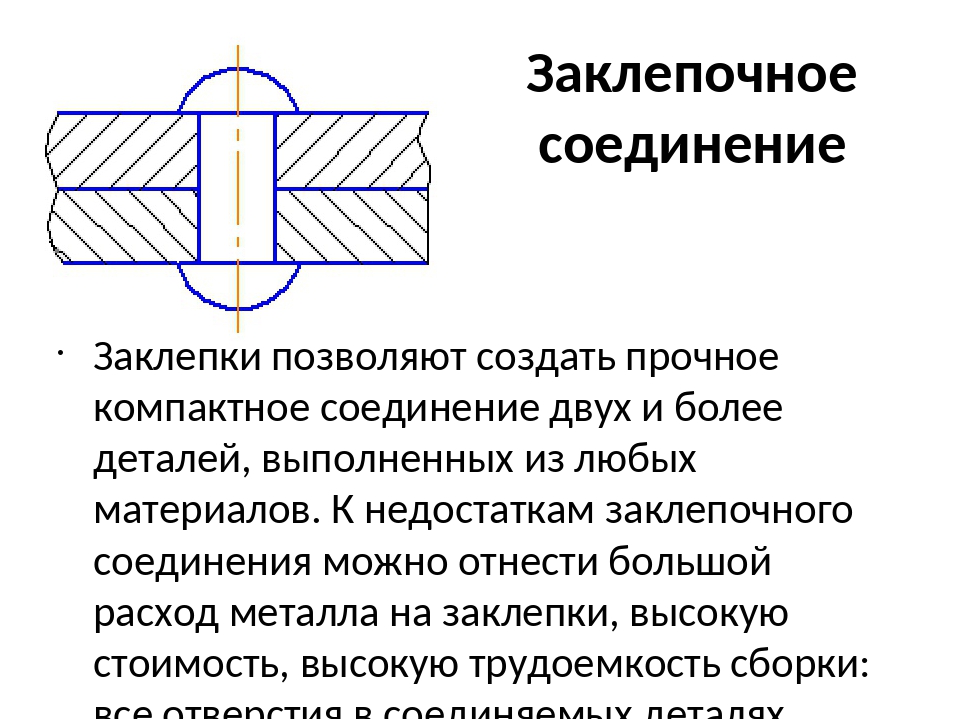

Заклепочные соединения — Слесарно-инструментальные работы

Заклепочные соединения

Категория:

Слесарно-инструментальные работы

Заклепочные соединения

Клепкой называют метод получения неразъемного неподвижного соединения с помощью заклепок. Клепку применяют в тех же случаях, что и вальцевание. Клепаные соединения надежно работают в условиях вибраций и ударных нагрузок, при высоких и низких температурах и давлениях, обеспечивая герметичность соединения.

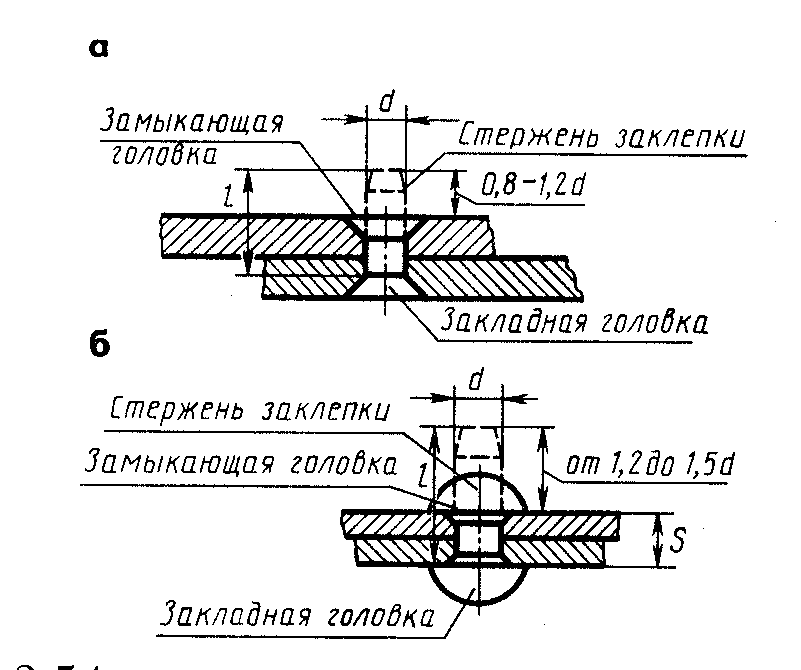

Заклепку (в холодном или горячем состоянии) из пластичного материала устанавливают в совмещенные отверстия соединяемых деталей. Перед установкой заклепка имеет одну головку, называемую закладной. Под действием приложенных сил стержень заклепки пластически деформируется и образуется замыкающая головка заклепки, которая стягивает соединяемые детали.

В стыке соединяемых деталей возникают силы трения, которые воспринимают внешнюю нагрузку (или ее часть). Стержень заклепки также может воспринимать внешнюю нагрузку.

Клепаные соединения делят на свободные и прочные. В свободном соединении заклепка выполняет роль оси вращения (например, у угломера, циркуля).

Прочные соединения выполняют внахлестку, с одной и двумя накладками. По числу рядов заклепок различают однорядные и многорядные соединения. Заклепки могут располагаться в шахматном порядке и параллельными рядами (шахматный шов обеспечивает большую плотность соединения). Минимальный шаг заклепок определяется удобством клепки, а максимальный — плотностью и прочностью соединения.

Рис. 1. Схема клепки: 1 — поддержка, 2 — закладная головка, 3 — стержень заклепки, 4 — натяжка, 5 — соединяемые детали, 6 — обжимка, 7 — замыкающая головка

Во избежание электрохимической коррозии материал заклепок должен быть таким же, как материал соединяемых деталей. Заклепки изготовляют из углеродистой и легированной стали, меди, латуни, алюминия и его сплавов.

Заклепки изготовляют из углеродистой и легированной стали, меди, латуни, алюминия и его сплавов.

Наибольшее распространение имеют заклепки с полукруглой и потайной головкой. Применяют также заклепки с конической полупотайной головкой, а также взрывные заклепки, содержащие взрывчатое вещество.

Инструмент и оборудование для клепки. При ручной ударной клепке используют молотки с квадратным бойком, поддержки, обжимки и натяжки. Обжимка представляет собой цилиндрический стержень, имеющий на одном конце углубление для образования замыкающей головки заклепки. Обжимки изготовляют из инструментальной стали У8 или У8А, твердость их рабочей части 56—58 HRQ. Натяжка представляет собой цилиндрический стержень, на одном конце которого выполнено глухое отверстие, диаметр которого больше диаметра стержня заклепки на 0,3 мм. С помощью натяжки осаживают склепываемые детали вокруг заклепки (перед ее расклепыванием). Поддержка удерживает заклепку в рабочем положении и позволяет плотно прижать закладную головку к склепываемым деталям. Масса поддержки, используемой при ручной клепке, должна в 3—5 раз превышать массу молотка.

Масса поддержки, используемой при ручной клепке, должна в 3—5 раз превышать массу молотка.

Для механизации клепки применяют пневмомолотки, клепальные гидравлические и пневматические пресс-скобы, прессы и клепальные машины. При горячей клепке заклепки нагревают в угольных, газовых и электрических печах.

Рис. 2. Основные типы заклепок

Последовательность работ при клепке. Сначала размечают, а потом обрабатывают отверстия под заклепки. Для ответственных (высоконагруженных) соединений отверстия под заклепки сверлят; для менее ответственных — пробивают, для весьма ответственных — совместно сверлят и развертывают. Диаметр отверстий на 0,1—0,5 мм больше диаметра стержня заклепки.

Ударную ручную клепку выполняют следующим образом: в совмещенные отверстия соединяемых деталей вставляют заклепку; ударами молотка по натяжке склепываемые детали плотно прижимают друг к другу; затем осаживают стержень заклепки до полного заполнения им всего пространства отверстия; далее с помощью обжимки образуют замыкающую головку. В процессе клепки закладная головка все время находится на поддержке.

В процессе клепки закладная головка все время находится на поддержке.

Стальные (диаметром до 8 мм), а также медные, латунные и алюминиевые заклепки можно расклепывать в холодном состоянии.

При горячем процессе стальные заклепки нагревают до температуры 1050— 1100 °С. Во время процесса каждую заклепку выдерживают под давлением рабочего инструмента для предупреждения ее вытяжки.

Клепку ведут вразброс (через две-три, а иногда и через большее число заклепок), чтобы предотвратить выпучивание и смещение отверстий.

Контроль: внешним осмотром выявляют дефекты замыкающей головки; простукиванием обнаруживают плохо затянутые головки; шаблонами выявляют головки, размеры которых меньше допустимых; щупами проверяют плотность прилегания головок. Заклепки, в которых обнаружены какие-либо из указанных дефектов, высверливают, а вместо них ставят новые.

—

Среди неразъемных соединений большое место занимают такие соединения, в которых скрепление деталей осуществляется заклепками. В машиностроении заклепочные соединения все чаще заменяют сварными либо резьбовыми соединениями. Однако заклепочные соединения широко применяют в металлических конструкциях (мостовых балках, фермах и пр.). Наибольшее распространение имеют заклепки со сплошными, трубчатыми и полутрубчатыми стержнями. Материал заклепок — сталь, медь, латунь и алюминиевые сплавы. Наиболее распространены заклепки с полукруглой, потайной и полупотайной головками.

В машиностроении заклепочные соединения все чаще заменяют сварными либо резьбовыми соединениями. Однако заклепочные соединения широко применяют в металлических конструкциях (мостовых балках, фермах и пр.). Наибольшее распространение имеют заклепки со сплошными, трубчатыми и полутрубчатыми стержнями. Материал заклепок — сталь, медь, латунь и алюминиевые сплавы. Наиболее распространены заклепки с полукруглой, потайной и полупотайной головками.

При соединении деталей заклепками отверстия для них, как правило, должны быть подготовлены заранее. Сверление отверстий под заклепки одновременно в обеих деталях в процессе сборки применяют лишь в тех случаях, когда требуется повышенная точность в совпадении отверстий. Сверлят обычно по кондуктору. Диаметр сверла под заклепку должен быть на 0,1—0,2 мм больше диаметра заклепки. Если отверстие готовится под заклепку с потайной головкой, то его зенкуют.

Рис. 2. Виды заклепочных соединений

Метод образования головок заклепок при сборке соединений может быть прямым и обратным. При прямом методе клепки удары для получения головки наносят со стороны этой замыкающей головки, а при обратном методе клепки — со стороны закладной головки. Для получения плотного соединения деталей при прямом методе клепки необходимо тщательное обжатие; при обратном способе плотность достигается одновременно с образованием головки, и, следовательно, промежуточная операция затяжки устраняется.

При прямом методе клепки удары для получения головки наносят со стороны этой замыкающей головки, а при обратном методе клепки — со стороны закладной головки. Для получения плотного соединения деталей при прямом методе клепки необходимо тщательное обжатие; при обратном способе плотность достигается одновременно с образованием головки, и, следовательно, промежуточная операция затяжки устраняется.

Рис. 3. Погрешности заклепочных соединений

В процессе работы наиболее часто встречаются следующие погрешности заклепочных соединений:

— смещение оси заклепки получается при неправильном совмещении осей отверстий под заклепки;

— изгиб стержня заклепки в отверстии возникает при чрезмерном увеличении диаметра отверстия по сравнению с диаметром заклепки;

— сдвиг стержня заклепки в отверстиях сопрягаемых деталей объясняется не только увеличенным диаметром отверстий в сопрягаемых деталях, но и несовпадением осей отверстий сопрягаемых деталей или плохой фиксацией деталей;

— выпучивание стержня заклепки между поверхностями склепываемых деталей получается при слабом сжатии деталей перед клепкой или плохой зачистке торцов отверстий.

Неправильно поставленные заклепки удаляют (срубают или высверливают) и заменяют новыми.

Рис. 4. Виды заклепочных швов

В месте соединения деталей заклепками образуются заклепочные швы, которые могут быть однорядными и многорядными (обычно двух- и трехрядными). По расположению соединяемых листов различают швы внахлестку и встык с накладками (одной или двумя). В месте заклепочных швов заклепка подвергается деформациям смятия и сдвига (среза). В зависимости от числа плоскостей, по которым возможен срез, швы делят на односрезные (внахлестку и встык с одной накладкой) и двухсрезные (встык с двумя накладками).

Прочность заклепочного соединения в значительной мере зависит от размеров и формы замыкающей головки заклепки. Если головка сферическая, то ее размеры и форма зависят от размеров и формы лунки обжимки.

Правильность установки заклепок с полукруглой или полупотайной головкой контролируют по высоте шаблоном-высотомером, а с потайной головкой — линейкой и щупом, вставляемым в зазор между поверхностью заклепок и линейкой.

Рис. 5. Контроль правильности установки заклепок

В зависимости от конструктивных форм узла, размеров заклепок и масштаба производства клепку осуществляют вручную или с использованием пневматических приспособлений. Выбирая инструмент или оборудование для клепки, следует учитывать, что при применении маломощных клепальных машин или молотков клепка получается некачественной и экономически невыгодной вследствие повышенного расхода воздуха и времени на операцию. Чрезмерно мощный молоток или пресс также недопустимы, так как при их использовании заклепки будут разрушаться.

Если при клепке применяют пневматические молотки, то для защиты от шума используют противошумные наушники ПН-2К Для клепальщиков. Наушники ПН-2К состоят из чашечки, изготовленной из алюминия толщиной 1,5 мм, звукопоглощающего материала, уплотнителя из бестканевой окантовочной пленки толщиной 0,3—0,4 мм, заполненного дистиллированным глицерином, обжимного кольца, выполненного из той же пленки и служащего для крепления уплотнения к наушникам. Наушники надевают на голову работающего.

Наушники надевают на голову работающего.

Реклама:

Читать далее:

Сварные соединения

Статьи по теме:

Что такое заклепка и как она работает? — Определение и значение

Заклепка представляет собой механическое крепление, состоящее из головки на одном конце и цилиндрического стержня на другом (называемого хвостовиком), имеющего вид металлического штифта.

Нажмите здесь , чтобы посмотреть наши последние технические подкасты на YouTube .

При установке заклепка либо просверливается, либо вставляется, либо вбивается в отверстие, после чего хвостовик деформируется, удерживая заклепку на месте.

Заклепка деформируется за счет ударов или раздавливания хвостовой части, что делает материал более плоским и обычно приводит к расширению хвостовой части примерно в полтора раза по сравнению с первоначальным диаметром стержня.

В готовом виде хвост имеет форму гантели, завершающей заклепочное соединение.

Заклепка может создавать соединения внахлест или встык с различными конфигурациями заклепок, включая одиночные, двойные и зигзагообразные соединения.

Существует восемь широко используемых типов заклепок , в том числе:

- Глухие заклепки (также известные как полые или выдвижные заклепки) – используются, когда невозможно увидеть другую сторону соединения.Этот тип клепки очень быстро наносится и используется в различных секторах, включая аэрокосмическую, судостроительную и электронную.

- Заклепки приводные – Этот тип глухих заклепок имеет короткую оправку, которая выступает из головки и забивается молотком, в результате чего конец, вставленный в отверстие, расширяется.

- Заклепка с потайной головкой . Используется для наружных поверхностей, чтобы обеспечить хороший внешний вид и устранить аэродинамическое сопротивление. Этот тип заклепок имеет потайную головку и отверстие с потайной головкой и также называется потайной заклепкой.

- Заклепка с фрикционным замком . Эти ранние формы вытяжных заклепок доступны в виде потайной или куполообразной формы, где впервые широко использовались в аэрокосмической технике. Эти заклепки напоминают расширяющийся болт.

- Заклепки Oscar – Подобно глухим заклепкам, заклепки Oscar имеют разрезы вдоль полого стержня. Эти разрезы, которые обычно входят в наборы из трех штук, заставляют вал изгибаться и расширяться наружу, когда оправка втягивается в заклепку. Расклешение создает широкую поверхность, что снижает вероятность выдергивания заклепки.

- Самонарезающие заклепки . Эти заклепки не требуют сверления или пробивки отверстий, так как на конце имеется скошенный стержень для протыкания соединяемых материалов. Самопроникающие заклепки проходят через верхний лист материала, но не полностью протыкают нижний лист, создавая водонепроницаемое или газонепроницаемое соединение.

- Сплошные заклепки (также известные как заклепки с круглой головкой) – Техника, восходящая к бронзовому веку, что делает ее одним из старейших, а также одним из самых надежных типов застежек.

- Заклепки из конструкционной стали . Этот тип заклепок широко использовался для соединения конструкционных сталей, но был в значительной степени заменен использованием высокопрочных болтов, поскольку для установки и затягивания этих болтов не требуются квалифицированные рабочие.

Выдвижная заклепка также известна как глухая или полая заклепка и используется там, где вы можете работать только с одной стороной заклепки. Специальный заклепочный пистолет или инструмент втягивает головку стержня в тело заклепки, которая затем расширяется у глухой стороны соединения.Как только он встречается с лицевой стороной глухой стороны соединения, оправка защелкивается, в результате чего шток выталкивается, создавая герметичное соединение. Заклепку можно использовать вместо гаек и болтов, винтов, сварных швов и клеев.

Что такое заклепка? — Типы и как они работают

Что такое заклепка? Выдвижные заклепки, также известные как глухие заклепки, представляют собой тип заклепок. Они используются в случаях, когда доступ к задней стороне (слепой стороне) соединяемых деталей ограничен или отсутствует.

Они используются в случаях, когда доступ к задней стороне (слепой стороне) соединяемых деталей ограничен или отсутствует.

Выдвижные заклепки представляют собой особый тип глухих заклепок, предназначенных для установки с одной стороны соединения, что делает их чрезвычайно полезными при изготовлении и сборке, когда нет доступа к обеим сторонам заготовки.

Выпуклые заклепки представляют собой относительно простую конструкцию, состоящую из стержня, который вставляется в предварительно просверленное отверстие, и стержня, который проходит через стержень. Для установки заклепки оправку вытягивают глухим клепальным инструментом, который сжимает стержень на глухой стороне заготовки, стягивая материал.

После того, как соединение будет завершено, оправка отламывается по предварительно установленному зазубрине для получения чистой отделки. Эти заклепки называются «заклепками» из-за звука, который вы слышите, когда оправка разрывается.

Установка обычно завершается одним плавным тянущим движением, но усилие, необходимое для установки, зависит от размера заклепки и области ее применения. Для простого ремонта или если вам просто нужно добавить несколько заклепок, вы можете использовать ручной инструмент для заклепок.

Для простого ремонта или если вам просто нужно добавить несколько заклепок, вы можете использовать ручной инструмент для заклепок.

Для тяжелых работ, таких как производство или строительство, следует использовать пневматический или электрический инструмент для заклепывания, обеспечивающий большее тяговое усилие.

Как работает заклепка POP ?Заклепки состоят из двух частей. Первая часть называется телом заклепки (также называемым корпусом или шляпкой), а вторая часть называется оправкой (также называемой стержнем).

В ситуациях, когда доступ к любой стороне компонента ограничен, сначала в соединяемых деталях просверливается отверстие. Затем через просверленное отверстие вставляется заклепка, и тело заклепки соприкасается с деталями.

Заклепочный пистолет помещается на заклепку и втягивает оправку в тело заклепки, заставляя ее расширяться и удерживать соединяемые детали. После захвата оправка защелкивается и постоянно удерживает заклепку на месте. Это приводит к локализованному соединению.

Это приводит к локализованному соединению.

- Штифт заклепки : Штифт представляет собой основную часть заклепки, которая проходит через соединяемые вместе куски материала.

- Головка заклепки : Головка будет располагаться снаружи материала, чтобы предотвратить выскальзывание заклепки из материала.

- Оправка для заклепок : Оправка вставляется в заклепочный пистолет при закреплении. Заклепочный пистолет частично протягивает оправку через штифт (корпус) заклепки, деформирует штифт, образуя вторую головку, а затем отрывает оправку.

- Головка стержня заклепки : Головка стержня расширяет тело заклепки, а затем остается внутри заклепки, создавая вторую головку для фиксации и крепления соединяемых деталей.

Какие существуют типы вытяжных заклепок

? Вытяжная заклепка, иногда называемая выкидной заклепкой, имеет полый цилиндрический штифт (корпус), прикрепленный к головке. В углубление корпуса проходит оправка, длинная узкая шпилька с головкой, при этом головка служит упором на противоположном от головки заклепки конце корпуса.

В углубление корпуса проходит оправка, длинная узкая шпилька с головкой, при этом головка служит упором на противоположном от головки заклепки конце корпуса.

Вытяжные заклепки доступны с различными типами корпусов и головок. Они сделаны из разных материалов.

1.

Стандартные глухие заклепкиСтандартные глухие заклепки обычно используются для крепления металла к металлу. У них куполообразные головы и простые тела. Если вы частично протянете оправку через тело заклепки, тело расширится на своем «слепом» конце, создав вторую головку, которую можно использовать для постоянного соединения материалов вместе.

Стандартные заклепки используются в ряде отраслей, включая автомобилестроение, строительство, металлургию, электроприборы, контейнеры, мебель, кондиционирование воздуха и отопление.

2.

Вытяжные заклепки с уплотнением Вытяжные заклепки этого типа поставляются с закрытым концом. Головка оправки не выступает из конца заклепки, как у других типов глухих заклепок, входящих в герметичный корпус. Герметичные заклепки не позволяют жидкости проникать или вытекать и используются для крепления металла к металлу.

Герметичные заклепки не позволяют жидкости проникать или вытекать и используются для крепления металла к металлу.

Головка стержня сидит в теле заклепки, а головка заклепки герметизирована. Это предотвращает попадание жидкости в компонент или выход из него. Они подходят для использования в автомобильной, строительной и металлургической промышленности. Их также можно использовать в электроприборах, контейнерах, мебели, системах кондиционирования и отопления.

3.

Вытяжные заклепки с кожухомЗаклепки со снятием кожуха обеспечивают запирающую головку большего диаметра, обеспечивая им большую опорную поверхность (нижняя сторона головки).Когда оправка протягивается, тело расширяется, оставляя головку в форме цветка с четырьмя лепестками. Этот тип заклепок лучше всего подходит для крепления металла к более мягким материалам.

Стороны (лепестки) заклепки загибаются, образуя головку для скрепления материалов. Зачищенные заклепки идеально подходят для использования в автомобильной промышленности, строительных работах (гипсокартон, покрытия и изоляция) и могут использоваться на прицепах, пластиковых компонентах, электроприборах и обивке (мягкое покрытие на мебели).

4.

Вытяжные заклепки с канавкамиЗаклепки этого типа имеют канавки вокруг тела, что придает заклепке превосходную силу захвата при установке более мягких материалов, таких как пластик и дерево. Рифленые заклепки идеально подходят для крепления металла к дереву и металла к строительным материалам, таким как цемент, кирпич и дерево.

Канавки на корпусе заклепки встроены в материал и скрепляют его почти как винт. Отверстие, в которое он входит, не обязательно должно проходить прямо через материал.

Хвост заклепки с канавками будет расширяться внутри материала при извлечении оправки, а не формировать новую головку на другой стороне материала. Заклепка захватывает материал за счет трения, а не второй головкой, в то время как головка на другом конце захватывает объект, соединенный с материалом.

Рифленые заклепки лучше всего подходят для строительства, металлообработки и производства мебели, а также электрооборудования и литьевых формованных деталей.

5.

Вытяжные заклепки Multi-GripЗаклепки Multi-Grip похожи на стандартные заклепки, но имеют углубления, расположенные на корпусе заклепки.Выемки расширяются и обеспечивают многократный захват, когда оправку протягивают через корпус. Эти заклепки предназначены для крепления металла к пластику и пластика к пластику.

Многочисленные захваты на корпусе заклепки прижимаются к заклепываемому материалу при протягивании оправки. Многозажимные заклепки подходят для использования в автомобильной, строительной и металлургической промышленности, а также в электроприборах, мебели, электронике, производстве лестниц, а также в системах кондиционирования и отопления.

6.

Мягкие глухие заклепки Мягкие заклепки идентичны стандартным заклепкам. Однако корпус и оправка изготовлены из более мягкого металла, чаще всего из алюминиевого сплава. Оправка отрывается с гораздо меньшим усилием, чем другие типы заклепок, поэтому она оказывает необходимое давление для крепления хрупких материалов без их повреждения.

Эти заклепки предназначены для крепления металла к пластику, металла к дереву, металла к стекловолокну, пластика к пластику, а также металла или пластика к мягким материалам с низким сопротивлением.Мягкие заклепки можно использовать в мебели, упаковке, пластиковых компонентах, контейнерах, пластике и строительных работах.

7.

Головки вытяжных заклепокВытяжные заклепки доступны не только в различных вариантах корпуса, но и в различных типах головок.

8.

Вытяжные заклепки с куполообразной головкойКупольная головка имеет достаточную опорную поверхность для крепления различных материалов, за исключением чрезвычайно гладких и хрупких материалов, таких как пластик.

Это связано с тем, что этот тип головки оказывает большее давление ближе к просверленному отверстию, что может повредить более мягкие материалы. Несущая поверхность представляет собой контакт между двумя материалами. В этом случае область под головкой заклепки соприкасается с скрепляемым материалом.

9.

Вытяжные заклепки с большой головкойБольшая головка имеет удвоенную опорную поверхность по сравнению с заклепками с куполообразной головкой. Это обеспечивает большую устойчивость и идеально подходит для крепления хрупких или мягких материалов к жестким опорным материалам.

10.

Вытяжные заклепки с потайной головкойЗаклепки с потайной головкой вставляются в материал, не выступая, сохраняя плоскую поверхность.

Применение вытяжных заклепокОни используются для выполнения высокопрочных соединений различных материалов, включая металлы, пластмассы, дерево и кожу. Как правило, этот процесс используется для соединения пластика или листового металла.

Чтобы выдвижные заклепки соответствовали требованиям широкого спектра применений, они доступны во многих материалах, включая сталь, нержавеющую сталь, монель, медь, алюминий. Приложения.

- Экономичность

- Возможность соединения деталей при ограниченном доступе сзади К недостаткам выдвижных заклепок относятся:

- Трудность удаления после установки

- Выступание над поверхностью листового металла, потенциальное создание опасности и снижение аэродинамики

- Возможные проблемы с коррозией, если материал заклепки отличается от металла присоединился

Часто задаваемые вопросы

Что такое Pop Rivet?Выдвижные заклепки, также известные как глухие заклепки, представляют собой тип заклепок.

Как работает Pop Rivet? Они используются в случаях, когда доступ к задней стороне (слепой стороне) соединяемых деталей ограничен или отсутствует.

Они используются в случаях, когда доступ к задней стороне (слепой стороне) соединяемых деталей ограничен или отсутствует.Заклепки состоят из двух частей. Заклепочный пистолет помещается на заклепку , втягивает оправку в корпус заклепки , заставляя его расширяться и захватывать соединяемые детали. После захвата оправка защелкивается, постоянно удерживая заклепку на месте .

Какой тип заклепки?Типы заклепок:

СВЯЗАННЫЕ ПОСТЫ

1.Стандартные глухие заклепки.

2. Герметичные глухие заклепки.

3. Очищенные заклепки.

4. Рифленые глухие заклепки.

5. Многофункциональные глухие заклепки.

6. Мягкие глухие заклепки.

7. Головки глухих заклепок.

8. Глухие заклепки с куполообразной головкой.Что такое заклепка? | Как выполняется клепка? | Определение клепки

Что такое заклепка?

Заклепка представляет собой постоянное механическое соединение с головкой на одном конце и цилиндрическим стержнем, называемым хвостом, на другом, имеющим вид металлического штифта.

Заклепки представляют собой крепежные детали без резьбы, обычно изготавливаемые из стали или алюминия. Перед установкой заклепки состоят из гладкого цилиндрического стержня с головкой на одном конце. Противоположный конец головы называется хвостом.

Заклепки представляют собой крепежные детали без резьбы, обычно изготавливаемые из стали или алюминия. Перед установкой заклепки состоят из гладкого цилиндрического стержня с головкой на одном конце. Противоположный конец головы называется хвостом.При установке заклепка помещается в перфорированное или просверленное отверстие, а хвостовик завинчивается или сгибается так, чтобы он выступал примерно в 1,5 раза от исходного диаметра стержня, удерживая заклепку на месте. Другими словами, удары или вытягивания создают новую «головку», отламывая материал «хвоста» более плоско на другом конце, в результате чего получается заклепка размером примерно с гантель.

Чтобы различать два конца заклепок, головки оригинала называются заводскими головками, а деформированный конец называется заводской головкой или хвостовиком. Они состоят из предварительно изготовленной головки и стержня, которые вставляются в соединяемый материал, и второй головки, которая позволяет заклепке действовать как застежка на свободном конце с помощью различных средств, известных как установка.

Заклепка — один из самых популярных и известных механических крепежных элементов.

Заклепка — один из самых популярных и известных механических крепежных элементов.Вы случайно не видели это Везде в использовании, от ваших маленьких игрушек до электронных частей: Заклепки — это удобные сменные застежки., У него есть голова и хвост; Хвостовая часть цилиндрическая и полукруглая с накалом, слегка приплюснутой формы; очевидно, вы знаете, как выглядят заклепки, но тем не менее читаете это.

Также прочтите: Заклепки и типы заклепочных соединений | Преимущества заклепочных соединений | Недостатки заклепочных соединений

Как делается клепка?

Это обычный процесс, о котором вы, возможно, уже знаете. Но все же для Давайте посмотрим это сейчас. Сначала делается или пробивается отверстие в месте или деталях, которые нужно склепать с помощью заклепки.Хотя тонкие пластины легче пробить, в случае толстых пластин и деталей это сделать сложно. Для сверления отверстий в этих частях используются различные методы под давлением.

Хотя штамповка не подходит для больших сосудов под давлением, предпочтительно использовать сверление отверстий.

Хотя штамповка не подходит для больших сосудов под давлением, предпочтительно использовать сверление отверстий.Возвращаясь назад, отверстие под заклепку примерно на 1,5 мм больше диаметра заклепки. Мы. Заусенцы и стружки должны быть удалены, чтобы получить плотное соединение пластин. «Заклепка будет помещена в отверстие, хвост деформируется, а хвостовая часть будет выступать почти на 1.в 5 раз больше диаметра хвостовика.

Для небольших приложений клепка может выполняться вручную; для других применений клепка выполняется с помощью таких машин, как пневматические молотки. Для нашего обычного ручного клепания сильный удар молотком заключается в том, чтобы просто протолкнуть заклепку.

Также прочтите: Что такое зажим? | Как работает зажим? | 38 различных типов зажимов

Использование материала в заклепках:

Материал заклепок должен быть твердым и пластичным. Обычно они изготавливаются из стали с низким содержанием углерода или никелевой стали, латуни, алюминия или меди, но когда основными соображениями являются прочность и герметичность соединения, используются стальные заклепки.

Определение клепки:

Заклепка — это процесс ковки, в котором используется сила для соединения деталей путем захвата и зацепления с использованием металлической детали, называемой заклепкой.

Также прочтите: Что такое размеры шин? | 13 различных типов шин | Классификация шин

Типы заклепок:

№1. Глухая заклепка

Как следует из названия, они могут быть установлены полностью с одной стороны. Они идеально подходят для проектов, у которых есть доступ.Вытяжные заклепки вставляются в отверстия, просверленные в соединяемых деталях, и с помощью специального инструмента протягивают оправку через тело заклепки. Слепой конец расширяется, и оправка отрывается. В отличие от сплошных заклепок, глухие заклепки можно устанавливать в соединениях только с одной стороны, что делает их глухими по отношению к противоположной стороне.

Вытяжные заклепки получили свое название благодаря тому факту, что их можно полностью убрать.

Идеально подходит для проектов, где доступ к стыкам ограничен только с одной стороны. Они доступны в стандартных, конструкционных, закрытых и других различных стилях и для широкого спектра применений.

Идеально подходит для проектов, где доступ к стыкам ограничен только с одной стороны. Они доступны в стандартных, конструкционных, закрытых и других различных стилях и для широкого спектра применений.Вытяжные заклепки также обычно называют выдвижными заклепками. Они трубчатые, с гвоздевидным стержнем, проходящим через середину области шеи возле головы. Сборки заклепок вставляются в отверстие, просверленное в деталях, и используется специально разработанный инструмент для протягивания оправки через заклепку.

№2. Твердая заклепка

Цельные заклепки — одни из самых простых, надежных и старых видов крепежа. Эти простые инструменты состоят из цельного стержня с головкой на одном конце; После установки безголовый конец сплошной заклепки деформируется молотком или заклепочным пистолетом, чтобы удержать его на месте.Сплошные заклепки, вероятно, являются наиболее широко используемым типом заклепок и используются в приложениях, где важны надежность и безопасность.

Он был найден в археологических раскопках бронзового века. Сплошные заклепки имеют только стержень и головку, которые деформируются молотком или заклепочным пистолетом. Эти типы заклепок бывают с круглыми универсальными головками или с потайной головкой на 100°.

Он состоит из сплошного стержня с головкой на одном конце, который без сплошной заклепки деформируется с помощью молотка или заклепочного пистолета, чтобы его можно было установить.Эти заклепки имеют долгую историю, а археологические находки относятся к бронзовому веку.

№3. Раздельные заклепки

Разрезная заклепкаидеально подходит для прокалывания мягких материалов, таких как большинство видов дерева, кожи и пластика. Это стандартные заклепки для «домашнего ремонта». Они видели или раскалывали тела острыми концами, чтобы сделать собственные отверстия в коже, волокне, пластике или мягких металлах. Они не используются в критических приложениях.

Структура похожа на пилу или разъемное тело с заостренными концами, которые просверливают отверстия в коже, пластике или мягких металлах.

Разрезные заклепки обычно не используются в критических случаях.

Разрезные заклепки обычно не используются в критических случаях.№4. Заклепка с фрикционным замком

Они аналогичны удлиненному болту, за исключением того, что стержень защелкивается под поверхностью при достаточном натяжении. Глухой конец может быть либо потайным заподлицо, либо куполообразным. Ранней формой вытяжных заклепок, которая впервые широко использовалась для производства и ремонта самолетов, были заклепки с фрикционным замком вишни. Оригинальные фрикционные замки Cherry были доступны в двух вариантах: с полым стержнем и самозакрывающимся.Проходной тип больше не является обычным явлением; Однако самозапирающиеся заклепки Cherry с фрикционным замком до сих пор используются для ремонта легких самолетов.

Originals, фрикционные замки Cherrys были доступны в двух вариантах: со сквозным полым стержнем и самозакрывающимся типом. Проходной тип больше не распространен; Однако самозапирающиеся заклепки Cherry с фрикционным замком до сих пор используются для ремонта легких самолетов.

№5. Самопроникающая заклепка

Самопроникающая заклепка — это процесс соединения двух или более материалов с помощью специальной заклепки.В отличие от цельных, глухих и полутрубчатых заклепок, самопроникающие заклепки не требуют сверления или перфорации отверстий. SPR изготовлены методом холодной ковки полутрубчатой формы и имеют частичное отверстие на противоположном конце головки. Конечная геометрия заклепок имеет скошенный выступ, который помогает заклепке проникать в соединяемый материал. Последний тип заклепок — самонарезающие заклепки. Если вы не знаете, что такое самопрокалывание, процесс соединения двух или более материалов с помощью инженерных заклепок.

Также прочтите: что такое ножницы по металлу? | Различные типы | Типы ножниц по металлу

№6.Резьбовые заклепки

Резьбовые вставки и заклепки-гайки обеспечивают уникально прочную постоянную резьбу через листовой материал и другие материалы, где установка возможна только с одной стороны.

Резьбовые заклепки имеют внутренний стержень с резьбой, внешняя сторона которого плоско обработана с двух сторон для удерживания и вращения инструмента. Головка обычно имеет шестигранную форму, чтобы предотвратить вращение трубчатого корпуса при изгибании и поломке оправки.

Резьбовые заклепки имеют внутренний стержень с резьбой, внешняя сторона которого плоско обработана с двух сторон для удерживания и вращения инструмента. Головка обычно имеет шестигранную форму, чтобы предотвратить вращение трубчатого корпуса при изгибании и поломке оправки.Резьбовые заклепки имеют внутренний стержень с резьбой, наружная сторона которого плоско обработана с двух сторон, что позволяет удерживать инструмент и вращать его.Головка обычно имеет шестигранную форму, чтобы предотвратить вращение трубчатого корпуса при повороте и демонтаже оправки.

№7. Приводная заклепка

Приводные заклепки представляют собой тип глухих заклепок, состоящих из небольшого стержня, выступающего из головки. После того, как приводные заклепки вставлены в отверстие, оправку забивают молотком или другим инструментом, чтобы вытолкнуть конец заклепки внутри отверстия.

Он обычно используется для заклепывания деревянных панелей на месте, потому что отверстия не нужно просверливать насквозь, что создает эстетически приятный вид.

Заклепки Их также можно использовать с пластмассами, металлами и другими материалами, и для них не требуются специальные инструменты для установки, кроме молотка и, возможно, опорного блока, помещаемого позади заклепки, пока она удерживается на месте.

Их также можно использовать с пластмассами, металлами и другими материалами, и для них не требуются специальные инструменты для установки, кроме молотка и, возможно, опорного блока, помещаемого позади заклепки, пока она удерживается на месте.имеют меньшее усилие зажима, чем другие заклепки. Приводные винты, возможно, другое название приводных заклепок, обычно используются для удержания заводской таблички в глухом отверстии.

Приводная заклепка; Обычно мы используем заклепку для деревянной панели, потому что в случае с деревянной панелью отверстие не нужно сверлить полностью.Это создает полное эстетическое впечатление.

№8. Полутрубчатые заклепки

Полутрубчатые заклепки похожи на сплошные заклепки, но имеют отверстие на конце заклепки, противоположном головке. Это отверстие заставляет трубчатую часть заклепки вокруг отверстия катиться наружу при приложении силы. Это отверстие заставляет трубчатую часть заклепки (вокруг отверстия) выкатывать наружу при приложении силы.

Полутрубчатые заклепки также требуют меньшего усилия для установки и сборки.

Полутрубчатые заклепки также требуют меньшего усилия для установки и сборки.Сила, необходимая для установки полутрубчатой заклепки, составляет примерно 1/4 от величины, необходимой для установки сплошной заклепки. Иногда в качестве точек поворота предпочтительны трубчатые заклепки, потому что вздутие заклепки происходит только в хвостовой части. Инструменты, используемые для создания полутрубчатых заклепок, варьируются от инструментов для прототипирования до полностью автоматизированных систем. Типичными инструментами для установки являются ручная выжимная машина, пневматическая выжимная машина, ударный пресс, ударное устройство и, наконец, робототехника, управляемая ПЛК.

Полутрубчатые заклепкитакже требуют меньших усилий при установке и сборке.Инструментами установки для них являются Handset, Manual Squeezer, Pneumatic Squeezer, Kick Press, Impact Writer и робототехника, управляемая ПЛК. Полутрубчатые заклепки обычно используются в тормозах, лестницах, переплетах, воздуховодах ОВиК и т.

д.

д.№9. Оскар Ривет

Заклепки Oscar похожи на глухие заклепки по внешнему виду и способу применения, но имеют разъемный полый стержень. Эти трещины заставляют вал скручиваться внутрь и наружу, когда оправка втягивается в заклепку. Этот раструб обеспечивает более широкую опорную поверхность, что сводит к минимуму возможность износа заклепки.Эти конструкции идеально подходят для приложений с высокой вибрацией, когда задняя поверхность недоступна. Так или иначе, заклепки Оскара на вид глухие с разрезом с полым стержнем.

Эти трещины заставляют вал изгибаться внутрь и наружу, когда оправка втягивается в заклепку. Этот раструб обеспечивает более широкую опорную поверхность, что сводит к минимуму возможность износа заклепки. Эти конструкции идеально подходят для приложений с высокой вибрацией, когда задние поверхности недоступны.

№10. Утопленная заклепка

Плоские заклепки в основном используются на наружных металлических поверхностях, где важны хороший внешний вид и устранение ненужного аэродинамического сопротивления.

Заклепка заподлицо использует отверстие с зенковкой; Они также широко известны как заклепки с потайной головкой. Заклепки с потайной головкой или заподлицо широко используются на внешней стороне самолетов по аэродинамическим причинам, таким как уменьшение сопротивления и турбулентности. Для корректировки воздушного потока может быть выполнена дополнительная обработка после установки.

Заклепка заподлицо использует отверстие с зенковкой; Они также широко известны как заклепки с потайной головкой. Заклепки с потайной головкой или заподлицо широко используются на внешней стороне самолетов по аэродинамическим причинам, таким как уменьшение сопротивления и турбулентности. Для корректировки воздушного потока может быть выполнена дополнительная обработка после установки.Кроме того, заклепки с потайной головкой используют заклепки с потайной головкой; следовательно, заклепки с потайной головкой также известны как заклепки с потайной головкой. Они в основном используются на внешней стороне самолетов по аэродинамическим причинам.

Также прочтите: Как работают болторезы? | Использование по назначению болторезов | Рукоятки болторезов | Регулируемость болторезов

Как работают заклепки?

При установке заклепки либо сверлят, либо вставляют, либо вбивают в отверстие, впоследствии деформируя хвостовик, удерживая заклепку на месте.

Заклепка деформируется, ударяя или ломая хвостовик, делая материал более плоским и обычно вызывая расширение хвоста до размера, примерно в полтора раза превышающего первоначальный диаметр стержня.

Заклепка деформируется, ударяя или ломая хвостовик, делая материал более плоским и обычно вызывая расширение хвоста до размера, примерно в полтора раза превышающего первоначальный диаметр стержня.Хвост на концах имеет форму гантели, которая дополняет заклепочное соединение. Заклепка деформируется, забивая или ломая хвостовик, что сплющивает материал и обычно вызывает расширение хвоста до размера, в полтора раза превышающего первоначальный диаметр стержня. Хвост на концах имеет форму гантели, которая дополняет заклепочное соединение.

Один конец заклепки имеет предварительно отформованный конец, называемый заводской головкой. После вставки формируется другая головка, которая называется головкой магазина.Заводские головки похожи на головку на одном конце болта, а заводская головка похожа на гайку, которая создает временную головку на другом конце болта. Конец стержня заклепки, входящий в головку магазина, называется хвостовиком.

Процесс превращения хвоста в нос называется опрокидыванием или короблением, что означает его деформацию.

Пистолет для заклепок Это удлинит хвост и позволит надежно удерживать заклепки на месте. При установке заклепку либо сверлят, либо вставляют, либо вбивают в отверстие, впоследствии деформируя хвостовик, удерживая заклепку на месте.

Это удлинит хвост и позволит надежно удерживать заклепки на месте. При установке заклепку либо сверлят, либо вставляют, либо вбивают в отверстие, впоследствии деформируя хвостовик, удерживая заклепку на месте.помещается на заклепку, а хвостовик втягивается в тело заклепки, заставляя его расширяться и скреплять части. После зацепления хвостик отламывается и постоянно удерживает заклепку. Это создает заклепочные соединения. Заклепки можно использовать по-разному. Установленные заклепки либо просверливаются, вбиваются на место, либо в них пробивается отверстие, в результате чего хвостовик деформируется и таким образом удерживает заклепку на месте.

Заклепка обычно деформируется из-за ударов или поломки хвостовой части, что приводит к сплющиванию материала и увеличению диаметра.Хвост имеет вид гантели, завершающей заклепочное соединение, когда забивание завершено.

Также прочтите: Что такое ударные головки | Отзывы об ударной головке | Аксессуары ударной головки

Применение клепки:

Это некоторые области применения клепки.

- Заклепочные соединения представляют собой неразъемные соединения, используемые в основном для скрепления листов и фасонного проката.

- Используется для конструкции самолета, где используется алюминий

- Используется для изготовления высоконагруженных соединений при изготовлении кузовов автобусов и троллейбусов.

- Применяются для металлов с плохой свариваемостью.

- Они используются для фрикционных накладок из асбеста и гетерогенных материалов, таких как сталь.

- Используется там, где мы должны спастись после теплового воздействия, как в случае сварки.

- Сварные соединения плохо гасят вибрацию, поэтому там, где это необходимо, вместо них используются заклепки.

- Они используются в соединениях внахлестку, абатменте и двойной накладке.

- Он легкий, очень дешевый и обладает высокой прочностью.

- Их все еще можно использовать для строительства металлических мостов, подъемных кранов, котлов и резервуаров под давлением.

Но некоторые другие совместные процессы могут работать лучше.

Но некоторые другие совместные процессы могут работать лучше. - Короче говоря, заклепки широко используются для соединения компонентов в самолетах, котлах, кораблях и ящиках, а также в других корпусах.

Также прочтите: Как строгает деревянный рубанок? | Части деревянного самолета | Типы деревянных рубанков

Ограничения клепки:

- Клепка требует больше рабочего времени, чем сварка.Необходимы дополнительные операции, такие как разметка и сверление отверстий. Трудозатраты на заклепочные соединения высоки.

- Концентрация напряжений в отверстиях под заклепки металлических пластин.

- Отверстия могут ослабить рабочее сечение пластины. Тогда требуется дополнительная толщина, чтобы компенсировать эту проблему. Эта дополнительная толщина пластин для клепки и нахлеста увеличивает металлоемкость.

- Имеет больший вес, чем сварные соединения, за счет накладок и заклепок.

- Заклепочные соединения тяжелее сварки и пайки.

Выступ заклепки также влияет на эстетический вид.

Выступ заклепки также влияет на эстетический вид. - Как правило, они не образуют герметичного или герметичного соединения, если только с заклепками не используются горячие заклепки или герметик.

- Процесс клепки более шумный, чем сварка, из-за ударов молотком.

Нравится этот пост? Поделитесь этим с вашими друзьями!

Предлагаемое чтение –

Объяснение автомобильных заклепок — Автомобильный склад Генри

Заклепкиобеспечивают эффективный способ скрепления двух материалов без сварки, клея или каких-либо специальных инструментов или навыков.Их можно использовать в автомобильных и неавтомобильных приложениях, но в этой статье мы сосредоточимся на автомобильных заклепках. Автомобильные заклепки можно использовать для структурного ремонта, такого как крепление накладной панели порога поверх существующей панели порога, установка пластиковых крышек бампера и других аксессуаров, или даже специализированных работ по ремонту кузова, таких как установка алюминиевой прикроватной тумбочки на Ford F150.

. Они также являются хорошим вариантом для крепления двух готовых материалов, таких как окрашенные поверхности.Как вы, наверное, догадались, существует множество различных стилей заклепок. Двумя наиболее распространенными стилями являются металлические глухие заклепки и нейлоновые глухие заклепки. Стиль глухих заклепок популярен, потому что он прочен, надежен и доступ необходим только с одной стороны обрабатываемых материалов. Они также позволяют легко соединять друг с другом различные типы материалов, например, сталь и алюминий.

. Они также являются хорошим вариантом для крепления двух готовых материалов, таких как окрашенные поверхности.Как вы, наверное, догадались, существует множество различных стилей заклепок. Двумя наиболее распространенными стилями являются металлические глухие заклепки и нейлоновые глухие заклепки. Стиль глухих заклепок популярен, потому что он прочен, надежен и доступ необходим только с одной стороны обрабатываемых материалов. Они также позволяют легко соединять друг с другом различные типы материалов, например, сталь и алюминий.Основы работы вытяжных заклепок

Заклепки состоят из двух частей: тела заклепки (A) и стержня (B) – см. изображение ниже.Для установки поместите корпус заклепки в отверстие в соединяемых материалах, пока кромка корпуса заклепки не окажется заподлицо с поверхностью материала. Оказавшись на месте, наденьте заклепочный пистолет с адаптером соответствующего размера на оправку для заклепки, пока адаптер не окажется заподлицо с поверхностью тела заклепки.

Сожмите заклепочный пистолет, чтобы вытащить заклепочный стержень. Закругленный конец стержня втягивается в тело заклепки, заставляя его расширяться до размера отверстия, в которое он помещен, а также образует плотно сжатую несущую область на задней стороне материала.Как только предел прочности на растяжение оправки будет достигнут, он сломается, оставив надежную и плавную установку. Некоторые оправки, такие как глухие заклепки, также сохраняют часть оправки внутри тела заклепки, обеспечивая более прочное соединение.

Сожмите заклепочный пистолет, чтобы вытащить заклепочный стержень. Закругленный конец стержня втягивается в тело заклепки, заставляя его расширяться до размера отверстия, в которое он помещен, а также образует плотно сжатую несущую область на задней стороне материала.Как только предел прочности на растяжение оправки будет достигнут, он сломается, оставив надежную и плавную установку. Некоторые оправки, такие как глухие заклепки, также сохраняют часть оправки внутри тела заклепки, обеспечивая более прочное соединение.Материалы для заклепок

Автомобильные заклепкипредлагаются из нескольких типов материалов и комбинаций материалов. Комбинации материалов относятся к одному материалу, используемому для корпуса, и другому материалу, используемому для оправки.Тип материала (материалов), с которым вы работаете, поможет определить тип материала для заклепок, который вы выберете. Ниже приведен список распространенных комбинаций материалов заклепок и их соответствующих применений:

- Алюминий/алюминий: Используется с алюминием или в приложениях, подверженных ржавчине и коррозии.

- Алюминий/сталь: Аналогичен алюминию/алюминию, но обеспечивает более высокую прочность.

- Медь: Используется для измерения электропроводности

- Нейлон: Используется с пластиком

- Нержавеющая сталь/нержавеющая сталь: Используется со сталью или алюминием для получения очень высокой прочности и не подвержен ржавчине и коррозии.

- Нержавеющая сталь/сталь: Также используется со сталью или алюминием для очень высокой прочности, но подвержен ржавчине и коррозии.

- Сталь/Сталь: Используется со сталью для повышения прочности.

Типы заклепок

Два основных типа заклепок: открытый конец и закрытый конец.

Заклепки с открытым концом предназначены для широкого спектра применений и являются наиболее часто используемым типом заклепок. Оправка ломается возле головки с глухой стороны и имеет фланцы или потайные головки для использования в тонколистовых металлах и материалах с низкой прочностью.

Они также могут удерживать конец стержня внутри корпуса заклепки, если их установить для дополнительной прочности.

Они также могут удерживать конец стержня внутри корпуса заклепки, если их установить для дополнительной прочности.Заклепки с закрытым концом имеют чашеобразный конец, который плотно прилегает к склеиваемым материалам и захватывает конец стержня внутри корпуса заклепки для дополнительной прочности. Заклепки с закрытым концом прочнее заклепок с открытым концом.

Стили головок заклепок

Три основных типа головок заклепок: куполообразная головка, большой фланец и потайная головка.

Заклепки с куполообразной головкой имеют низкий профиль и являются наиболее часто используемым типом заклепок.Размер головки в два раза больше диаметра тела заклепки и обеспечивает достаточную опорную поверхность для большинства применений, кроме мягких или хрупких материалов.

Заклепки с большими фланцами также имеют низкий профиль, но обеспечивают вдвое большую опорную поверхность под головкой по сравнению с заклепками с куполообразной головкой.

Эти заклепки обычно используются для крепления мягкого или хрупкого материала к жесткой опорной поверхности.

Эти заклепки обычно используются для крепления мягкого или хрупкого материала к жесткой опорной поверхности.Заклепки с потайной головкой имеют профиль головки 120 градусов, что позволяет устанавливать их заподлицо.Необходимо использовать сверло с потайной головкой, чтобы обеспечить правильное отверстие при установке заклепки с потайной головкой.

Как подобрать размер заклепки

Выбор подходящей вытяжной заклепки для вашего применения требует понимания диаметра заклепки, диапазона захвата, формы головки, размера фланца и коррозионной стойкости. Мы уже коснулись типа головки и коррозионной стойкости, поэтому давайте посмотрим на диаметр заклепки, диапазон захвата и размер фланца.

Диаметр заклепки: Выпускаются вытяжные заклепки диаметром от 3/32″ до ¼” с шагом 1/32″.Выбор диаметра зависит от площади, прочности и толщины материала. Чем больше диаметр, тем выше прочность на сдвиг и растяжение, что обусловлено толщиной и материалом корпуса заклепки.

Диапазон захвата: Диапазон захвата заклепки — это ширина тела заклепки (область, обозначенная буквой «B», тело) после помещения в отверстие и последующего сжатия. Соединяемые материалы должны иметь толщину, которая находится в пределах диапазона захвата заклепки. Диапазон захвата увеличивается с шагом 1/16″.Диапазон захвата 1/2″ обычно является максимальной длиной, достигаемой стандартными оправками.

Специальные заклепки

Разрезные заклепки: Разрезные заклепки предназначены для улучшенной фиксации в хрупких или мягких материалах. Оправка для отрывных заклепок предназначена для разделения конца тела заклепки на четыре отдельные ножки для создания большой опорной поверхности с глухой стороны. Ножки плотно зажимают материал и распределяют груз по широкой площади. Это значительно снижает риск того, что заклепка прорвется сквозь хрупкий материал или погрузится в мягкие материалы.Заклепки лучше всего подходят для соединения пластика, резины, дерева и ламината.

Т-образные заклепки: Т-образные заклепки представляют собой разрезные заклепки. Они предназначены для структурных и высоконагруженных приложений. Т-образные заклепки имеют оправку из закаленной стали, которая разделяет тело заклепки на три вилки. Трехгранная форма обеспечивает высокую прочность зажима.

Фиксация ножек: Как следует из названия, заклепка для фиксации ножек удерживает несколько «ножек» при установке, обеспечивая высокую прочность зажима.

Самопроникающие заклепки: Самопроникающие заклепки используют высокоскоростной процесс механического крепления для точечного соединения листовых материалов, таких как сталь и алюминий. Он использует одношаговую технику для соединения листов в механическом соединении. Как следует из названия, предварительное сверление отверстий не требуется, что позволяет быстро выполнить соединение за одну операцию. Этот тип заклепок используется для соединения алюминиевых кузовов пикапов Ford.

Заклепки: какой материал лучше для вас? | Центр знаний

Что такое заклепки? Заклепки — это экономичное и простое решение для крепления, особенно идеально подходящее для поддержки сдвигающих и растягивающих нагрузок, а также для приложений со сложным или ограниченным доступом.Они доступны в различных материалах, что, естественно, вызывает вопросы.

Но как узнать, какой материал выбрать?

Как правило, ваши заклепки должны иметь те же механические свойства, что и соединяемые компоненты. Заклепки изготавливаются из самых разных материалов — например, алюминиевых, металлических и стальных заклепок, так как же решить, какой материал заклепок использовать? Например, если вы соединяете мягкие материалы, используйте пластиковые заклепки.

Тем не менее, это не говорит вам о том, что представляет собой материал, поэтому вот взгляд на различные материалы для заклепок, преимущества и общие области применения:

Материал

Свойства

Типичные области применения

Алюминий — с добавлением магния

Легкий, устойчивый к коррозии, прочный

Самолет

Автомобиль

Системы кондиционирования воздухаЛатунь

Ковкий, с высокой прочностью, низким коэффициентом трения – не образует искр.

Газовые приборы

Медь

Пластичный, декоративный, отличный проводник электричества и тепла

Электроприборы

Медь-никель

Высокая стойкость к коррозии, коррозии под напряжением и высоким температурам

Судостроение

Приборы в агрессивных средахВысокоуглеродистая сталь

Твердый, прочный и устойчивый к износу

Самолет

Автомобиль

Железнодорожный транспортПластик

Может использоваться для соединения непластичных материалов, таких как резина, уретан и другие мягкие материалы.

Бытовая техника

Электроника

Строительство

МебельНержавеющая сталь

Прочный, твердый, устойчивый к коррозии и износу

Самолет

Автомобиль

Железнодорожный транспортСталь

Слабее углеродистой стали из-за меньшего содержания углерода.Все еще жестко и тяжело

Авиация

Автомобильная промышленность

Железнодорожный транспорт

Строительство

МебельМатериалы, которые могут работать вместе – и те, которые не могут

Как уже отмечалось, заклепки обычно должны иметь те же механические свойства, что и соединяемые компоненты. Когда разнородные металлы вступают в контакт в коррозионной среде, возникает гальваническое воздействие, при котором один металл разъедается быстрее, чем другой.

Скорость коррозии зависит от нескольких факторов:

- Электрический — разность электрических потенциалов

- Электропроводность электролита

- Относительные размеры контактирующих площадок

Это означает, что в устройствах с высоким содержанием влаги, таких как кондиционеры, необходимо соблюдать особую осторожность, чтобы уменьшить эффект гальванической коррозии. Вот металлы, которые следует использовать вместе, и, что не менее важно, те, которые не следует использовать.

Соединяемые металлы

Материал корпуса заклепки

Алюминий

Сталь с алюминиево-цинковым покрытием

Сталь с цинковым покрытием

Нержавеющая сталь

Медь

Латунь

Алюминий

Да

Да

–

Нет

Нет

Нет

Сталь zp

Нет

Да

Да

Нет

Нет

Нет

Нержавеющая сталь

–

–

–

Да

Да

Да

Никелированная медь

Нет

Нет

Нет

Да

Да

Да

Медь

Нет

Нет

Нет

Да

Да

Да

Да: Совместимо

Нет: Несовместимо

– : Совместимо в мягких средах, хотя может возникнуть некоторая коррозия.

Покрасьте оба металла, чтобы уменьшить реакцию.

Покрасьте оба металла, чтобы уменьшить реакцию.Покрытия для заклепок

Покрытия часто используются в эстетических целях, а также для повышения коррозионной стойкости. Цинк является распространенным покрытием для стальных заклепок. Покрытие Almac® сочетает в себе алюминий и цинк для защиты от коррозии и особенно хорошо работает с алюминиевыми заклепками и материалами. Медные заклепки с покрытием из углеродистой стали повышают прочность.

Дело в том, что вы можете добавить дополнительные свойства к выбранному вами материалу заклепок и получить наилучшее возможное решение для вашего приложения.

Об изготовлении и использовании заклепок — Журнал малого фермера

В фермерском магазине:

Об изготовлении и использовании заклепок

от C.T. Schaeffer

от Farm Mechanics, октябрь 1929 г.Клепка — это способ соединения двух металлических деталей более прочно, чем с помощью болтов.

Производственная клепка выполняется с помощью механических клепальных машин, которые работают намного быстрее и лучше, чем вручную. Этот метод сборки используется практически на всех типах оборудования, и в течение срока службы этого оборудования возникает необходимость замены заклепок из-за коррозии, влияющей на прочность заклепочного соединения, вибрации или других условий, влияющих на прочность узла.

Производственная клепка выполняется с помощью механических клепальных машин, которые работают намного быстрее и лучше, чем вручную. Этот метод сборки используется практически на всех типах оборудования, и в течение срока службы этого оборудования возникает необходимость замены заклепок из-за коррозии, влияющей на прочность заклепочного соединения, вибрации или других условий, влияющих на прочность узла.Ручная клепка — единственный вид ремонтных работ, который может заинтересовать читателя. Однако заклепки могут быть горячими или холодными. У многих, склонных к механике, сложилось впечатление, что горячее соединение лучше, чем холодное. Горячий металл течет лучше, чем холодный, поэтому работа выполняется легче. Горячая заклепка имеет меньшую тенденцию раскалываться под ударом молотка, как это иногда бывает, когда для заклепки используется хорошая сталь, поскольку это единственный доступный материал.

Есть еще одна особенность, которую необходимо учитывать. Это сжатие, которое происходит при охлаждении и которое само по себе создает натяжение деталей между головками заклепок.

Рис. 1, Три типа заклепок; А, круглая голова; B, овальная головка и C, плоская головка. Рис. 2, Поперечное сечение заклепочного соединения, показывающее эти три типа овальной, плоской и круглой головок. Рис. 3, Вертикальные стрелки указывают напряжение растяжения или растяжения, которое действует на заклепки, а горизонтальные стрелки — напряжение сдвига. Таким образом, прочность соединения при растяжении зависит от высоты головки, как показано размерными линиями, измеренными на диаметре заклепки, в то время как сопротивление сдвигу зависит от диаметра заклепки. Этого напряжения может быть недостаточно, чтобы преодолеть какое-либо зло некачественной работы, но, как правило, оно достаточно продумано, чтобы сделать заклепку с хорошей головкой еще более тугой. Чтобы понять эти особенности, рассмотрим типы заклепок и способ соединения. На рис. 1 показаны три типа заклепок общего назначения: с круглой, овальной и плоской головкой.На рис. 2 показано соединение, образованное этими тремя типами, а также заклепками с овальной, плоской или круглой головкой.

Этого напряжения может быть недостаточно, чтобы преодолеть какое-либо зло некачественной работы, но, как правило, оно достаточно продумано, чтобы сделать заклепку с хорошей головкой еще более тугой. Чтобы понять эти особенности, рассмотрим типы заклепок и способ соединения. На рис. 1 показаны три типа заклепок общего назначения: с круглой, овальной и плоской головкой.На рис. 2 показано соединение, образованное этими тремя типами, а также заклепками с овальной, плоской или круглой головкой. Рис. 4, Показывает, что происходит, когда заклепка не заполняет отверстие или отверстия не совпадают. Рис. 5, С помощью пробойника выровняйте детали. Рис. 6, Набор заклепок для формирования головки.

Рис. 4, Показывает, что происходит, когда заклепка не заполняет отверстие или отверстия не совпадают. Рис. 5, С помощью пробойника выровняйте детали. Рис. 6, Набор заклепок для формирования головки.Напряжения, которые действуют на заклепки в различных условиях, показаны на рис. 3. Одно напряжение имеет тенденцию отрывать головки, как показано стрелками, а другое стремится срезать тело заклепки. Если заклепка не заполняет отверстие или головки не затягиваются плотно, заклепки начинают расшатываться.Таким образом, именно первоначальная герметичность и подгонка мешают работе и приводят к удовлетворительной работе. По той причине, что горячая заклепка легко выгибается и набухает, а также окончательно схватывается сама по себе, она пользуется популярностью и обычно рекомендуется вместо холодной клепки.

Это не означает, что горячее заклепочное соединение всегда является наиболее эффективным соединением, поскольку бывают случаи, когда горячую заклепку нельзя поставить на место и начать проходку до того, как заклепка остынет до черного цвета.

Также бывают случаи, когда между моментом, когда заклепка покидает огонь, и фактическим проходом проходит много времени, из-за того, что огонь и необходимые инструменты для операции расположены неудобно.Также необходимо иметь рабочее место, и его достаточно, чтобы делать хорошие клепки, и работа всегда должна быть доступна. Если это невозможно сделать, лучше заменить болт и гайку до тех пор, пока ремонт не будет выполнен должным образом. Задержки приводят к тому, что горячая клепка, выполненная в тесных помещениях, становится холодной клепкой.

Также бывают случаи, когда между моментом, когда заклепка покидает огонь, и фактическим проходом проходит много времени, из-за того, что огонь и необходимые инструменты для операции расположены неудобно.Также необходимо иметь рабочее место, и его достаточно, чтобы делать хорошие клепки, и работа всегда должна быть доступна. Если это невозможно сделать, лучше заменить болт и гайку до тех пор, пока ремонт не будет выполнен должным образом. Задержки приводят к тому, что горячая клепка, выполненная в тесных помещениях, становится холодной клепкой.Заклепки изготавливаются из проволоки всех «размеров», причем размер проволоки соответствует диаметру штифта или стержня. Для общих ремонтных работ используются железные заклепки, так как этот тип имеет то преимущество, что с ним легко работать, и он очень прочный.Прочность заклепки сопротивляться натяжению или разрыву зависит от высоты головки и диаметра заклепки. Таким образом, прочность соединения, образованного в точках В и С, рис.

3, зависит от высоты головки, измеренной по диаметру проволоки, как показано размерными линиями. Никакое сглаживание не сделает заклепки более тугими или работу прочнее. Правильно сформированные головки показаны на других концах этих заклепок. Прочность заклепки на сдвиг, как показано на рис. 3D, зависит от ее диаметра, поэтому заклепка в полдюйма в четыре раза прочнее заклепки в четверть дюйма.

3, зависит от высоты головки, измеренной по диаметру проволоки, как показано размерными линиями. Никакое сглаживание не сделает заклепки более тугими или работу прочнее. Правильно сформированные головки показаны на других концах этих заклепок. Прочность заклепки на сдвиг, как показано на рис. 3D, зависит от ее диаметра, поэтому заклепка в полдюйма в четыре раза прочнее заклепки в четверть дюйма.Плохое заклепывание происходит, когда удары молотка слишком легкие и штифт или стержень заклепки не заполняет отверстие. Такое состояние показано на рис. 4. В любом из показанных условий захват осуществляется только за головки заклепок, что делает работу наихудшей. Заклепка большего размера изменила бы состояние, показанное слева, в то время как справа два отверстия не совпадают и должны были быть выровнены до установки заклепки. При горячей клепке всегда необходимо иметь отверстие немного больше, чем используемая заклепка.Некоторые заклепки также имеют коническую форму, и в этом случае отверстие должно быть такого же размера, как и заклепка под головкой.