Глубокая пропитка [обработка] древесины антисептиком: советы

Всем хорошо дерево для бани. И атмосферу создает непередаваемую и комфорт и уют, настоящий, домашний. Однако имеет оно и несколько существенных недостатков. Горит хорошо и подвергается повреждению насекомыми и грибками. Как быть? Естественно применять защиту. До последнего времени, наиболее эффективным способом защиты являлась глубокая пропитка древесины комплексными защитными составами. Что представляет из себя эта технология, насколько она затратная и существуют ли какие либо альтернативные варианты, вы узнаете из этой статьи.

Чем защищают древесину

По сути своей, дерево подвержено воздействию следующих разрушительных факторов:

- Огня, поскольку древесина прекрасно говорит и в естественном состоянии обладает чрезвычайно низкому сопротивлению высоким температурам. Нередки случаи, когда для возникновения пожара достаточно было воздействия не открытого пламени, а высокой температуры соседствующего с древесиной материала. Классический пример не выполненная должным образом термозащитная обечайка вокруг дымохода бани или банной печи;

- Воды. Хорошо известно, что большинство пород древесины являются достаточно гигроскопичными и отлично впитывают влагу, создавая, тем самым благоприятную среду для активного развития микроорганизмов и грибков и последующего структурного разрушения древесного массива, известного под обиходным названием — гниение;

- Непосредственное воздействие биологических организмов. К таковым следует отнести насекомых — точильщиков и различные виды микроорганизмов, включая грибки.

Защита от огня выполняется путем насыщения массива древесины концентрированными растворами некоторых минеральных кислот, а именно: фосфорной, борной и угольной. Такая обработка, с расходом антипирена порядка 450 — 470 гр./ куб.м. позволяет на 80 — 82 % снизить горючесть и воспламеняемость дерева, в то же время обеспечивая умеренный уровень дымообразования и удовлетворительный, относительно токсичности продуктов горения.

Защита от неблагоприятных факторов воздействия, имеющих биологическую природу происходит при помощи биопиренов, до последнего времени основную роль в отечественных производственных реалиях играл медный купорос.

Обработка древесины антисептиком или огнезащитным составом в условиях бытового возведения бани сводилась к нанесению раствора на защищаемую поверхность с помощью кисти, валика или пневматического распылителя. Насколько это эффективно?

Процессы высаливания и вымывания защитных составов из массива древесины

Основными компонентами состава древесного волокна, является целлюлоза и лигнин. Соли минеральных кислот по своему химическому составу являются чужеродными для дерева и не создают в результате взаимодействия устойчивых молекулярных связей. Кроме этого, и проникающая способность таких составов очень невысокая, при обработке даже древесины с пористой структурой не удается получить глубины обработанного слоя более 5 мм. Однако, даже это еще не все.

Как древесина, так и соли минеральных кислот являются гигроскопичными веществами, активно поглощающими влагу как поверхностную, так и атмосферную, находящуюся в окружающей среде в виде водяного пара. Такая особенность ведет к активной миграции действующего вещества антипирена на поверхность деревянных элементов конструкции бани и появлению так называемых «высолов». В конечном итоге соли либо приобретают форму аэрогеля, либо банально осыпаются или смываются в результате воздействия общих атмосферных явлений.

Таким образом, есть все основания считать, что антисептическая обработка древесины методом поверхностного нанесения в состоянии обеспечить не более 2 группы огнезащиты, при использовании классических солевых составов.

Автоклавная технология глубокой пропитки

На основании вышеизложенного, можно предположить, что двухсторонняя обработка досок антисептиком, имеющих толщину порядка 25 мм может дать приемлемый эффект, но обработка бруса антисептиком, выполняющего функцию ключевого несущего элемента в конструкции бани, выглядит неэффективным и нерациональным.

В промышленных условиях выход был найден применением комбинированной автоклавной технологии. При соблюдении технических требований он позволял в теории получить проникновение защитного состава в 90% профиля пиломатериала, а на практике порядка 75%.

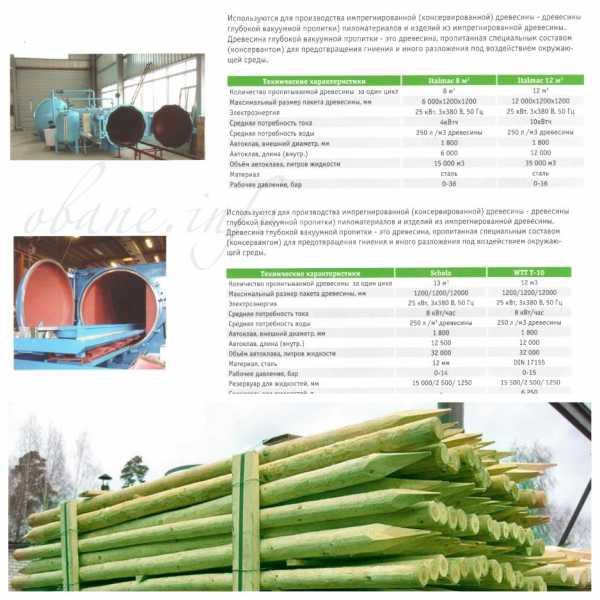

Технологическая линия состоит из:

- Емкости — автоклава, оснащенной противовсплывными приспособлениями;

- Бака — мешалки, в котором приготавливается водно-солевой раствор;

- Вакуумного контура, который включает в себя непосредственно, вакуум — насос, пневматические магистрали и средства инструментального контроля;

- Гидравлического контура низкого давления, ответственного за наполнение пропиточной емкости рабочим раствором;

- Гидравлического контура высокого давления, создающего в процессе пропитки избыточное давление, изменяемое в зависимости от свойств конкретной партии древесины. Оба гидравлических контура состоят из: гидравлического насоса, магистралей и систем осуществления контроля параметров;

- Сушильной камеры, в которой происходит сушка и доведение готового пиломатериала до необходимых товарных кондиций.

В качестве дополнения, считаем необходимым, привести таблицу, отражающую параметры проведения рабочего процесса, в зависимости от вида древесины:

| Порода древесины, заложенной для обработки | Время, необходимое для минимально достаточной и номинальной пропитки, ч | Давление в камере автоклава, минимально достаточное и номинальное, кг./кв.см. |

| Лиственные породы, в т.ч. ольха, бук, береза | 2 — 5,5 | 8,20 — 10,35 |

| Хвойные породы, в т.ч. сосна, ель | 7 — 11,5 | 10,35 — 12,50 |

| Ясень | 10 — 12 | 12,50 — 15,40 |

| Дуб | 15 — 19 | 15,40 — 16,55 |

Как мы видим, как рабочие, так и минимально допустимые параметры обработки, сопряжены с созданием значительного давления в рабочем гидравлическом контуре и автоклаве, что делает практически невозможным применение данной технологии в условиях домашнего строительства. Применение вакуумных насосов для создания среды высокого разрежения и последующей как можно более полной дегазации массива древесины помимо всего прочего, еще значительно усложняют и удорожают конструкцию установки.

Значит, необходим поиск альтернативных эффективных методов обработки.

Альтернативные методы защиты древесины в условиях домашнего хозяйства

Обработка бани антисептиком, возможная в условиях дома, может быть осуществлена следующими методами:

- Обработка дерева антисептиком, на основе бессолевых антипиренов. Зарубежные производители, уже достаточно давно, вывели на рынок, защитные составы созданные на бессолевой основе. Такие вещества, вступают в реакцию с целлюлозой и лигнином и образуют устойчивые соединения, не подверженные миграции к поверхности древесины с последующим высаливанием и вымыванием. Такие составы легко наносятся традиционными способами: кистью, валиком, распылителем и обеспечивают долговременную защиту деревянных конструкций по 1 группе огнестойкости;

- Пропитка дерева воском. Является старым, но достаточно эффективным экологически чистым методом. Ввиду дороговизны основного реагента им обрабатывали наиболее ответственные и подверженные наибольшему влиянию негативных факторов элементы;

Словечко от Бывалого! В целях экономии, можно порекомендовать нагреть воск на водяной бане до полного растопления и добавить к нему льняное масло в соотношении 1 : 2, тщательно перемешав состав. Обработка сауны внутри производится с помощью жесткой кисти из натуральной щетины и промышленного фена. На хорошо разогретую феном поверхность состав тщательно втирается кистью до полного впитывания, феном обеспечивается также периодический подогрев рабочего раствора до нужной кондиции.

- Пропитка дерева олифой. Похожий по принципу действия на вощение, однако, более бюджетный способ. Подразумевает нанесение олифы на хорошо разогретую деревянную поверхность;

Важно! При использовании олифы в бане, следует помнить об экологических требованиях к материалу. Очень часто олифа, представленная на рынке стройматериалов является синтетическим раствором не имеющим ничего общего с олифой натуральной, кроме названия.

- Вываривание древесины в отходах растительного масла, олифе, растворе поваренной соли. Ответственные части деревянных конструкций, которые необходимо защитить от вредного влияния неблагоприятных факторов, точильщиков и грибков можно подвергнуть вывариванию в 25% водном растворе поваренной соли. Этот метод, помимо сугубо защитного действия предупреждает и растрескивание древесины в ход последующей эксплуатации. Вываривание древесины в масле и олифе позволяет вытеснить из капилляров и пор воздух и заменить его олифой или маслом. Такой способ хорошо подходит для небольших элементов банного обихода, для которого также необходим и привлекательный внешний вид, яркая фактура.

Таким образом, альтернативная обработка древесины в бане, не должна производиться с помощью реагентов, имеющих повышенный класс опасности, а упор должен делаться на применение традиционных способов, на основе проверенной веками рецептуры.

Заключение

В заключение можно констатировать следующее. Обработка бани внутри, советы по производству которой широко известны, должна производиться ответственно и системно с использованием материалов, в экологической чистоте которых не приходится сомневаться. В то же время, глубокую обработку древесины, методом комбинированной пропитки в автоклавах следует считать неприемлемой для производства в домашних условиях. Дорогостоящее оборудование, сложность технологии, с использованием факторов высокого давления и вакуума позволяет использовать этот способ, заказывая обработку, исключительно на стороне, на предприятиях, имеющих и необходимые возможности и достаточный практический опыт. При этом, следует учитывать, что данный способ, будет сопряжен для заказчика со значительными финансовыми тратами и не может быть дешевым по определению.

obane.info

Технологии и основные способы пропитки древесины

Большой ассортимент средств для обработки древесины, представленный сегодня на строительном рынке, подходит для бытового применения и используется в виде наружной пропитки поверхности. Существуют и другие способы, менее популярные, но более эффективные. Мы хотим подробно рассказать Вам о методах глубокой пропитки древесины.

Для начала рассмотрим основные технологии пропитки дерева:

Антисептирование

Консервирование

- Антисептирование подразумевает поверхностную обработку древесины с использованием специального средства, защищающего поверхность от биологических разрушителей. Осуществляется с применением следующих способов: нанесение кистью, распылителем, путем кратковременного погружения деталей в растворы с подогревом и без.

- Консервирование более сложный процесс введения защитных составов в глубокие слои древесины. Осуществляется с использованием автоклавной и диффузионной пропитки, а также с применением паро-холодных и горяче-холодных ванн. Консервированию подвергается древесина, высушенная до определенной влажности.

Что касается способов пропитки древесины, то они выбираются в зависимости от назначения пропитываемого материала, условий его эксплуатации и типа защитного состава. Предлагаем детально ознакомиться с каждой технологией отдельно.

Пропитка древесины под давлением

Самый надежный метод, обеспечивающий защиту древесины на длительный период. Обработанный материал может использоваться в сложных условиях при устройстве фундаментов, свай, опор, создании стропильных систем. Для пропитки подходит сухая или подсушенная древесина.

Описание:

- В специальной камере образуется вакуум под давлением, в массе дерева создаются условия для разрежения.

- В древесину под большим давлением вводится раствор антисептика, обеспечивая проникновение средства глубоко внутрь.

- Конечная пропитка осуществляется с использованием масел в условиях вакуума.

- В завершении, в период подсушки материала проводится обработка водорастворимыми антисептиками.

Данный способ является наиболее эффективным и обеспечивает максимальную защиту материала в сравнении с другими методами, но требует специализированного оборудования.

Автоклавно-диффузный способ пропитки

Подходит для обработки сырой древесины. Осуществляется путем воздействия вакуума на материал в специальных ваннах, не требует предварительной сушки.

Описание:

- Проводится паровакуумная подсушка всех наружных частей древесины.

- Осуществляется введение диффундирующих защитных средств, обладающих водорастворимыми свойствами.

- Для процесса перераспределения состава и последующей фиксации компонентов смеси масса дерева выдерживается на складах в определенных условиях в течение нескольких недель.

Пропитка методом горяче-холодных ванн

Данный способ получил название ПВХР. Используется для обработки строительных конструкций и деталей с использованием антипиренов и антисептиков.

Описание:

- При пропитке данным способом применяют вакуум, который образуется вследствие перепада температур в древесине, сначала нагретой в ней горячей жидкости, затем быстро охлажденной.

- При прогреве воздух увеличивается в объемах и удаляется, одновременно испаряется влага.

- При погружении в холодную жидкость объем охлажденной паровоздушной смеси уменьшается, образуется вакуум в наружных слоях древесины.

- Антисептический раствор проникает в материал под воздействием атмосферного давления.

Пропитка путем погружения

Считается наиболее предпочтительным методом при работе на строительных площадках, позволяет осуществлять обработку древесины, не прерывая процесс строительства.

Описание:

- Данный способ подразумевает вымачивание древесины.

- Является наиболее простым, т.к. для его проведения требуется большая емкость, где материал вымачивается в течение определенного времени.

- Ванны могут быть холодными или горячими, оборудуются специальными крышками, противовсплывающими механизмами, позволяющими удерживать материал на нужной глубине.

- Время для пропитки определяется индивидуально, обычно составляет около нескольких дней, в течение которых древесина пропитывается на пару сантиметров.

Нанесение составов на поверхность

Нанесение антисептика на поверхность осуществляется с помощью кисточки, валика или распылителя, образуя тонкий защитный слой. Не является самым надежным способом, но считается достаточно действенным, широко используется в дачном строительстве. Защитные свойства данного метода зависят от состава пропитки, а также от влажности и плотности обрабатываемой поверхности. При применении необходимо учитывать толщину отдельных элементов.

Мы предлагаем качественные пропитки LuxDexor для нанесения на поверхность, которые обеспечивают надежную защиту древесины на долгий период. Прекрасно подходят для обработки элементов фасадов и кровель, наружных лестниц и других элементов.

www.kinkraska.ru

выбор состава и правила выполнения работ

При строительстве бани следует учитывать, что это помещение, в котором периодически создаются условия, подвергающие материал, из которого сделана постройка, высоким нагрузкам. А так как баня делается из дерева, которое крайне неустойчиво к разрушительным природным воздействиям, вопрос защиты стоит достаточно остро. Для решения этой проблемы можно воспользоваться как проверенными народными методами, так и выпускаемыми химической промышленностью растворами. Благодаря им можно добиться поверхностной и глубокой пропитки древесины для бани, обеспечить соответствующий уровень защиты.

Народные средства для обработки древесины

Существует множество средств для покрытия дерева:

- Смесь прополиса и растительного масла в соотношении один к трем – отличное средство для защиты от гнили и насекомых. Смесь тщательно перемешивается, затем наносится на сухую чистую древесину. После полного впитывания обработанный материал можно использовать, но для этого потребуется немало времени.

- Банальная смола помогает против гниения. С ее помощью можно обрабатывать деревянные поверхности.

- Популярным и действенным средством обработки является медный купорос. Использовать его для внутренней отделки нельзя – он токсичен, но для внешнего покрытия подойдет. Купорос наносят на очищенную поверхность и тщательно в нее втирают, а после сушки повторяют процедуру еще 1-4 раза.

- При появлении плесени на эти участки можно нанести пищевую соду, а затем обработать уксусом. Последующая химическая реакция должна уничтожить грибок.

- Покрытие воском помогает против жуков-короедов, точильщиков и других вредителей.

Есть самодельные смеси на основе льняного масла, скипидара, канифоли и воска. Хотя их можно использовать, неизвестно, как такие составы поведут себя в условиях парилки или сауны, поэтому рисковать не стоит.

Профессиональные пропитки дерева

Сейчас на рынке представлено много средств для обработки древесины для бани. Их можно разделить на следующие группы:

- Антисептики. Составы с обеззараживающими свойствами обеспечивают защиту от различных грибков, микроорганизмов и насекомых. Благодаря глубокому пропитыванию смесь закрывает все поры, снижая гигроскопичность материала и защищая от губительного воздействия влаги в будущем.

- Антипирены. Эти вещества защищают дерево от воспламенения. Сруб следует обработать ими во избежание пожароопасных ситуаций.

- Комплексы. Эти составы имеют немало полезных свойств, обеспечивая дезинфекционную, дезинсекционную и противопожарную функции.

Антисептические средства классифицируются по долгосрочности действия:

- Легковымываемые. Под воздействием влаги эти материалы постепенно выходят из дерева. Средства включают в себя соли металлов. По указанным причинам данные вещества где-либо кроме предбанника наносить не рекомендуется.

- Трудновымываемые. Эти смеси включают в себя масла различного происхождения: растительные и синтетические. С их помощью лучше обрабатывать внешнюю поверхность бруса.

- Краткого действия. Данный вид лучше всего подходит для покрытия поверхности помещения парилки, так как хорошо выдерживает и большие температуры, и высокую влажность. Неплохо защищает от грибков, насекомых.

Для обработки поверхностей можно использовать олифу. Это вещество добывают из различных масел путем добавления определенных компонентов. При нанесении оно образует защитную пленку. Использования одной олифы не всегда достаточно, а смеси с синтетическими маслами не стоит применять из-за токсичности. Однако как некую основу в сочетании с другими веществами, обеспечивающими сохранение древесины, олифой пользоваться можно.

Глубокая пропитка древесины своими руками

Выбрав состав для обработки дерева, следует приступать к процедуре. Нанесение обрабатывающих веществ на сруб и доски осуществляется с помощью кисти или пульверизатора. Работать последним более удобно, быстро и качественно, однако кистью можно обработать места, до которых распылителем не доберешься. Рекомендуется менять кисть после 2-3 часов работы для лучшего нанесения раствора.

Обрабатывать дерево для бани лучше до складывания сруба. Перед покрытием поверхность нужно очистить от различного сора, а затем хорошо высушить. Обработка дерева антисептиком выполняется в определенной последовательности:

- состав для защиты от воздействия повышенной влажности и плесени;

- обработка от воздействия насекомых;

- антипирен.

После покрытия антисептиками рекомендуется нанести какую-нибудь грунтовку или воздухонепроницаемый гель.

Промышленные способы пропитки древесины для бани

Антисептирование дерева широко применяется в промышленности, причём подразумевается обычно глубокая пропитка. К основным способам коммерческой обработки относят:

- вымачивание;

- диффузионную пропитку;

- пропитку в горяче-холодных ваннах;

- пропитку под давлением в автоклавах;

Хотя обработанная промышленными способами древесина является долговечной и длительно не подвергается разрушительным воздействиям, использовать ее следует с осторожностью, так как применяемые составы могут быть токсичны. Многие антисептики на водной основе включают в себя высокотоксичное соединение – шестивалентный хром. Такие материалы использовать в бане категорически запрещено. Обработка стройматериалов требует подготовки, грамотного выбора состава и соблюдения технологии. Однако правильно подготовленная постройка будет служить долго, сохранит свой внешний вид и ваше здоровье.

poparimsya.online

Глубокая пропитка древесины – способ повышения ее эксплуатационной надежности

В.Н. Ермолин, д.т.н., профессор

Сибирский государственный технологический университет, г. Красноярск

Древесина современный и перспективный материал. В мире принято считать, что потребление продукции из древесины на душу населения говорит об уровне цивилизованности страны. Поэтому показателю Россия почти в три раза уступает развитым странам центральной Европы и Северной Америки. В этих странах потребление продукции из древесины составляет 0,2 м3 на одного человека в год, а в богатой лесом России 0,07 м3. В развитых странах действуют национальные программы содействия расширению использования древесины. Евросоюз согласно программе «Деревянная Европа» в частности планирует довести долю деревянного домостроения до 80 % от вновь вводимого малоэтажного жилья.

Низкий интерес в России к древесине обусловлен субъективными факторами, а именно недоверием людей к ней. Здесь можно выделить несколько аспектов. Во-первых — долговечность. Многие считают, что древесина это материал не долговечный и его можно использовать только для временных конструкций. Действительно, как показывают научные данные, даже при нормальных условиях эксплуатации свойства древесины во времени изменяются, но циклически. Первые 100 лет свойства понижаются, следующие 100 лет увеличиваются, после этого снова снижаются и т. д. [ 1 ]. Эта цикличность даже используется для датирования исторической древесины. Опыт показывает, что нормальный срок эксплуатации конструкций из древесины 200…300 лет и более.

Но основным аспектом недоверия к древесине является ее высокая горючесть и низкая стойкость к биологическим разрушителям (дереворазрушающим грибам, насекомым и др.) Наиболее эффективным способом устранения этих недостатков — проведение защитной обработки древесины путем пропитки антипиренами и антисептиками. Надежность защитной обработки древесины зависит от свойств применяемых препаратов. Но в большей степени она зависит от качества пропитки, которое оценивается величиной поглощения пропиточного средства и глубиной его проникновения в древесину. В результате пропитки в поверхностных слоях древесных сортиментов создается «защитная оболочка». Чем больше «толщина» этой оболочки (глубина проникновения защитного препарата) и больше ее плотность (величина поглощения) тем больше надежность защиты древесины и, соответственно, ее долговечность и безопасность.

Вследствие низкой проницаемости для жидкостей, особенно хвойной древесины [2], обеспечение высокого качества пропитки является серьезной проблемой. Наиболее известны два способа обработки древесины защитными препаратами это поверхностная и глубокая (автоклавная) пропитка. Поверхностная пропитка осуществляется путем нанесения кистью или распылением. Глубокая пропитка производится в автоклаве, в котором вначале создается вакуум, затем жидкостное давление порядка 10 атмосфер, после этого снова вакуум для удаления излишков препарата из древесины. При поверхностной обработке препарат проникает в древесину на глубину в пределах 1…1,5 мм. Следует отметить, что распределение препарата по толщине пропитанной зоны крайне неравномерно. Основная его масса находится на поверхности. Это обусловлено диффузионным механизмом переноса растворов в древесине. Поэтому даже незначительные механические повреждения в процессе эксплуатации поверхностных слоев сортиментов, пропитанных таким способом, приводит к вскрытию незащищенной древесины.

Глубокая пропитка обеспечивает глубину проникновения защитного препарата от 5 мм и более и даже в отдельных случаях сквозную. При этом препарат равномерно распределен по толщине пропитанной зоны.

Следует рассмотреть отдельно влияние способа пропитки антипиренами и антисептиками на эксплуатационные свойства древесины.

Пропитка антипиренами

Горение древесины это непрерывный многостадийный процесс. В начальной стадии происходит аккумулирование тепловой энергии от источника зажигания поверхностными слоями древесины и одновременное их высыхание. На второй стадии, при достижении древесиной температуры ≈ 265 оС, начинается термическое разложение древесины, сопровождающееся выделением летучих продуктов их воспламенение (пламенное горение). На завершающей стадии происходит формирование угля и его беспламенное горение. Часть выделяющейся при горении теплоты потребляется для прогрева новых, более удаленных от поверхности слоев древесины. В результате чего происходит заглубление волны горения. 80 % теплоты при горении древесины выделяется на стадии пламенного горения и 20 % при беспламенном.

Пропитка антипиренами изменяет физико-химию процесса горения древесины. Различные антипирены по разному влияют на этот процесс. Но если говорить в целом, то все они катализируют процесс терморазложения компонентов древесины до углерода и воды. При этом в сильно снижается выход горючих продуктов терморазложения, происходит их разбавление парами воды и, в результате в 3 и более раз снижается экзотермический эффект. Образующийся углерод (уголь) может гореть только в режиме поверхностного окисления и поэтому пламенное горение не возникает [3]. Таким образом, при воздействии огня на пропитанную антипиреном древесину на ее поверхности, без появления пламени, происходит образования угольного слоя. Этот слой является своего рода теплоизоляцией. Коэффициент теплопроводности угля составляет 0,02…0,03 Вт/(м оС), что в 6 раз меньше теплопроводности древесины. Он препятствует проникновению тепла во внутренние слои древесины ( рисунок 1), что предотвращает их терморазложение. Древесина сохраняет свои механические свойства и соответственно несущую способность. Это дает возможность эвакуировать людей из зданий и сооружений, а также спасти материальные ценности. Соответственно чем больше глубина пропитки, тем выше безопасность деревянных конструкций.

В большинстве случаев источник возникновения пожара ограничен по своему потенциалу и по времени. И если существенно увеличить время возгорания древесины, то пожар просто не разовьется. Древесина, пропитанная автоклавным способом, становится трудносгораемым материалом. Такую древесину следует использовать для изготовления стропил и обрешетки крыш, несущих конструкций (особенно путей эвакуации), противопожарных дверей, при строительстве помещений с повышенной пожарной опасностью (сауны, котельные и пр.). Имеется интересный опыт использования этой древесины для защиты несущих металлических конструкций, что существенно повышает класс их огнестойкости.

При автоклавной пропитке основной объем антипирена находится в толще сортимента и окружающая атмосфера не оказывает на него влияния. Он длительное время сохраняет свои свойства и соответственно древесина не требует периодических повторных обработок. В то время как поверхностную обработку нужно повторять каждые 2…3 года.

Пропитка антисептиками (консервирование)

Имеется многолетний научный опыт полигонных испытаний, который показывает, что существует прямая зависимость между величиной поглощения антисептика, глубиной его проникновения и сроком службы древесины [ 4 ].

Все условия эксплуатации древесины, исходя из скорости ее загнивания, в соответствии с ГОСТ 20022.2 разделены на 18 классов. Наиболее жесткие условия эксплуатации это 18 класс. Для каждого класса ГОСТ 20022.0 рекомендует способ пропитки древесины антисептиками. Начиная с 4 класса желательна, а с 9 уже обязательна автоклавная пропитка. Даже в самых неблагоприятных условиях эксплуатации автоклавная пропитка обеспечивает срок эксплуатации 50 и более лет.

Антисептики, которые используются для автоклавной пропитки, образуют с древесиной нерастворимые соединения ( т.е. фиксируются в ней) и при эксплуатации не вымываются из нее. Пропитанную автоклавным способом древесину следует использовать для изготовления элементов контактирующих с грунтом, нижних элементов зданий, столбов, заборов, малых архитектурных форм, кровельных материалов (деревянная черепица), тротуаров, конструктивных элементов теплиц, оранжерей, подвалов и др. В мировой практике есть обширный опыт изготовления фундаментов под жилые здания из консервированной автоклавным способом древесины.

Следует отметить, что в развитых странах автоклавная технология пропитки имеет широкое распространение. В ряде случаев она является обязательной. Их национальные законодательства основываются на том, что древесина является стратегически важным материалом и поэтому ее использование без проведения защитных обработок не допустимо, т.к. это снижает срок службы и снижает безопасность.

Библиографический список

- Пищик И.И. Задачи реставрации и музееведения в свете изменения свойств древесины с возрастом // Строение, свойства и качество древесины – 2000: Материалы III междунар. симпоз. – Петрозаводск, 2000. — С. 206 – 208.

- Ермолин В.Н. Основы повышения проницаемости жидкостями древесины хвойных пород. – Красноярск.: СибГТУ, 1999. — 100 с.

- Леонович А.А. Огнезащита древесины и древесных материалов.- Санкт-Петербург.: ЛТА, 1994. — 148 с.

- Горшин С.Н. Консервирование древесины.- М.: Лесная промышленность, 1977. – 335 с.

dauriawood.ru

Способ глубокой пропитки древесины

Изобретение относится к технологии глубокой пропитки древесины преимущественно лиственных пород для улучшения ее физико-химических и потребительских характеристик. Описан способ глубокой пропитки древесины, в котором осуществляют предварительное вакуумирование при давлении 0,05-0,08 МПа и нагрев пропиточного раствора и древесины в одном вакуумном аппарате, погружая древесину в пропиточный раствор, или в отдельных вакуумных аппаратах, переводя затем пропиточный раствор в вакуумный аппарат с древесиной с сохранением вакуума, выдерживают древесину, погруженную в пропиточный раствор, в вакууме, после чего увеличивают давление в вакуумном аппарате до атмосферного или создают избыточное давление, удаляют пропиточный раствор, после выдерживания древесины осуществляют сушку древесины, осуществляют фиксацию компонентов пропиточного раствора в древесине фиксирующим составом, образующим при взаимодействии с пропиточным раствором термически стабильные и нерастворимые в воде вещества. При этом обработку фиксирующим составом производят методом «горячехолодных ванн», а сушку древесины осуществляют до остаточной влажности 20-25%. Предложенный способ позволяет получить древесину с улучшенными физико-химическими свойствами. 2 н.з.п. ф-лы.

Изобретение относится к разработке защитных армирующих составов и технологии глубокой пропитки древесины преимущественно лиственных пород для улучшения ее физико-химических и потребительских характеристик.

Достоинства древесины как строительного и конструкционного материала хорошо известны. Вместе с тем древесина гигроскопична, легко подвержена разрушительным воздействиям атмосферы, обладает низкой биостойкостью и высокой пожароопасностью.

Их известных способов глубокой пропитки древесины наиболее результативны и важны автоклавно-диффузионные способы (И.Г.Романенков, Ф.А.Левитес. Огнезащита строительных конструкций. М., Стройиздат, 1991, с.129-131). При реализации типичного варианта автоклавно-диффузионной пропитки удается достигать глубины пропитки водных растворов по здоровой заболони древесины до 5 мм. Более глубокому проникновению пропиточного состава в древесину препятствует растворенные в нем газы и, в первую очередь, углекислый газ, растворимость которого в одном объеме воды при 20°С составляет 0,88 объема. В концентрированных пропиточных растворах могут находиться и другие растворенные газы. Попадая из рабочей емкости в вакуумированный автоклав с древесиной, пропиточный раствор тотчас же «вскипает» от бурно выделяющихся из него газов. На границе раздела фаз, между пропиточной жидкостью и поверхностью провакуумированного древесного материала, образуется «газовая подушка», препятствующая или резко снижающая способность проникновения жидкости в поры древесины. Часть раствора, вошедшая в клетки и полости лесоматериала, продолжает выделять в них остаточные количества находящегося в нем газа, поскольку древесина предварительно была вакуумирована. Газовоздушные пробки, образующиеся при этом в клетках и полостях древесины, еще сильнее тормозят процесс пропитки. Операции приходится повторять множество раз, что увеличивает не только время и энергозатраты на пропитку древесины, но и приводит к снижению производительности, а в случае использования в пропиточных составах термически или гидролитически неустойчивых соединений составы могут изменяться от одного цикла вакуумной пропитки к другому.

В патенте RU 2011511 реализован принцип создания градиентного давления между пропиточной жидкостью и древесиной. Процесс пропитки осуществляется в герметично закрытой пропиточной камере, заполненной материалом и пропиточной жидкостью и соединенной с емкостью, в которой создается глубокий вакуум. В момент быстрого (импульсного) соединения вакуумной камеры и пропиточной емкости с помощью специального устройства в пропиточной камере происходит скачкообразное понижение давления. Как следует из данных таблицы, приведенной в указанном патенте, в результате реализации предложенной технологии поглощение защитного и/или окрашивающего раствора (в % к массе древесины) колеблется от 4,36% до 63,8%, в среднем 30-31%), что совершенно недостаточно для придания древесине необходимого уровня огнезащиты, биологической стойкости, механической прочности и других характеристик. Как известно (И.Г.Романенков, Ф.А.Левитес. Огнезащита строительных конструкций. Москва, Стройиздат, 1991 г., с.130-131), для перевода древесины в 1-ю группу огнезащитной эффективности (ГОСТ 13363, НПБ-251) в нее необходимо ввести не менее 90-120 кг антипирена на 1 м3 материала, что при максимально возможных концентрациях наиболее употребительных антипиренов порядка 20-22% должно составить 500-600 кг пропиточного раствора на 1 м3 древесины, т.е. порядка 100-110%.

Как показано в примерах практического применения предлагаемого способа в полупромышленном варианте, уровни поглощения пропиточного раствора достигают 120-150% от массы обрабатываемой древесины, что намного выше средних нормативов, обеспечивающих максимальную огнезащиту.

В патенте FR 2658445, выбранном в качестве прототипа, описывающем способ и технологию обработки древесины или других пористых материалов с целью стабилизации их геометрических параметров, снижения пористости и гигроскопичности, также реализован принцип создания разности давлений между обрабатываемым материалом и пропиточной жидкостью, хорошо известный и применяемый в практике, например, антисептирования и консервирования древесины. Химическая природа пропиточных составов и их поведение в условиях создаваемого в аппарате вакуума (мономеры диаллилфталата, стирола, инициатора реакции полимеризации) не требуют вакуумной обработки с целью их дегазации, поскольку изначально не содержат в себе растворенных газов, мешающих пропитке. В то же время обязательная стадия прогревания древесины и пропиточной жидкости до начала пропитки, необходимая в предлагаемом способе, противопоказана в технологии пропитки древесины мономерами диаллилфталата, стирола, инициаторов их полимеризации, используемых органических растворителей, поскольку повышение температуры ускоряет процесс полимеризации.

Технической задачей изобретения является повышение качества и долговечности пропитки древесины, увеличение глубины и равномерности фиксации компонентов пропиточных растворов.

Технический результат достигается в способе глубокой пропитки древесины, включающем предварительное вакуумирование и нагрев пропиточных растворов, предварительное вакуумирование и нагрев древесины, пропитку древесины, обработку фиксирующими составами. При этом предварительное вакуумирование и нагрев пропиточных растворов и древесины осуществляются в одном вакуумном аппарате, погружая древесину в пропиточный раствор, или в отдельных вакуумных аппаратах, переводя затем пропиточный раствор в вакуумный аппарат с древесиной с сохранением вакуума. Предварительное вакуумирование осуществляют при давлении 0,05-0,08 МПа. Выдерживают древесину, погруженную в пропиточный раствор, в вакууме, после чего увеличивают давление в вакуумном аппарате до атмосферного или создают избыточное давление. По завершении пропитки удаляют пропиточный раствор, осуществляют сушку древесины, производят обработку древесины фиксирующими составами методом «горячехолодных ванн». В качестве фиксирующих используют составы, образующие при взаимодействии с пропиточными растворами термически стабильные и нерастворимые в воде вещества. Сушку древесины осуществляют до остаточной влажности 20-25% после выдерживания древесины.

Способ осуществляют следующим образом.

Стадия предварительного вакуумирования

Пропиточный раствор вакуумируют в отдельном вакуумном аппарате до установления постоянного, не изменяющегося во времени давления порядка 0,05-0,08 МПа, раствор нагревают и, сохраняя вакуум, переводят в вакуумный аппарат с древесиной, аналогичным образом предварительно провакуумированной и прогретой. Предварительное вакуумирование пропиточного раствора и древесины может производиться в одном вакуумном аппарате, при этом древесина погружается в нагретый пропиточный раствор, после чего создают вакуум.

В результате происходит дегазация пропиточных растворов и древесины, что исключает возможность образования «газовых пробок» в древесине в последующем процессе ее вакуумной пропитки и обеспечивает полную (сквозную) пропитку в одном цикле.

Стадия пропитки

После заливки провакуумированной древесины расчетным количеством дегазированного пропиточного раствора подачу его прекращают, пропиточный аппарат отключают от вакуумного аппарата с древесиной. Поддерживают вакуум в течение 3-4 часов. Затем вакуум сбрасывают до атмосферного давления или создают над пропиточной жидкостью избыточное (до 2 атмосфер) давление и проводят пропитку древесины до прекращения понижения уровня раствора, т.е. до прекращения его поглощения древесиной. До окончания процесса пропитки лесоматериал все время должен находиться под слоем пропиточной жидкости. По окончании пропитки пропиточный раствор удаляют.

Стадия выдерживания и сушки

За время пропитки пропиточный раствор не успевает проникнуть и равномерно распределиться во всех анатомических структурах обработанного материала. Поэтому пропитанную древесину выдерживают в течение суток при комнатной температуре, после чего проводят его камерную сушку.

Как известно, сырая древесины березы (доски, брус) практически не поддается «принудительной» сушке, подвергаясь растрескиванию, короблению, продольным поперечным деформациям. Даже при соблюдении самых мягких режимов ее высушивания в сушильных камерах процент брака составляет 50-60%.

Обработанная предлагаемым способам древесина березы, ольхи, тополя и других лиственных пород легко и без всяких дефектов подвергается сушке в сушилках любого типа, даже в самых жестких температурных режимах. На самых ранних стадиях сушки вследствие испарения части воды из обработанной древесины в клетках, полостях, проводящих пучках и прочих структурно-анатомических ее элементах концентрация пропиточного раствора достигает предела его насыщения и начинается процесс микрокристаллизации введенных в древесину веществ. Происходит армирование, своеобразное «цементирование» клеточных стенок, целлюлозных волокон древесины микрокристаллами компонентов пропиточного состава. Материал упрочняется, теряет способность к растрескиванию, короблению, продольным и поперечным деформациям. По существу, уже на промежуточных стадиях сушки древесина становится качественно новым материалом. Дальнейшую сушку (по требуемой по технологическому режиму 25-30% влажности) становится возможным вести в жестких режимах, сокращая время и сберегая энергоресурсы в 3-4 раза.

После конвективной сушки до уровня 25-30% влажности древесину подвергают последней технологической операции — фиксированию введенных в нее компонентов.

Стадия фиксации

Древесину загружают в пропиточные ванны, заливают горячим раствором фиксирующего состава и проводят пропитку в режиме метода «горячехолодных ванн». По количеству поглощенного раствора определяют завершение процесса фиксации.

Сущность фиксирования сводится к погружению извлекаемого из конвективной сушильной камеры горячего (t˜70°С) лесоматериала, сразу же переносимого в холодную ванну с фиксирующим раствором.

Типовой состав фиксирующего раствора «Ф-1».

| 1. Бишофит | 8,5-9,7% (мас.) |

| 2. Сульфат алюминия | 13,5-16,0 |

| 3. Щавелевая кислота | 1,04-1,6 |

| 4. Вода | остальное |

Вследствие резкого охлаждения горячей древесины при погружении ее в холодную ванну с раствором «Ф-1» в полостях древесины происходит разрежение, т.е. создается вакуум. Глубина его не столь значительна, как при вакуумной пропитке, однако достаточна для поглощения 60-80 кг фиксирующего раствора на 1 м3 древесины. Входя в химическое взаимодействие с ранее введенными веществами (аммофос, фосфат мочевины), компоненты фиксирующего раствора превращаются в практически нерастворимые, химически стойкие и высокоплавкие соли: фосфаты алюминия, магний аммоний фосфат, оксалаты магния. Все эти вещества также являются эффективными антипиренами, антисептиками и «цементирующими» материалами. Образовавшись в древесине, эти нерастворимые соединения создают непреодолимый барьер как на пути изначально введенных компонентов наружу, так и пути атмосферной влаги, осадков, прочих разрушительных компонентов атмосферы внутрь дерева, т.е. выполняют роль защитного экрана, одновременно цементируя, упрочняя древесину, защищая ее от огня и биоповреждений. Древесину подвергают дальше окончательной сушке.

При выборе химических веществ для пропиточных и фиксирующих растворов, пригодных для вакуумной пропитки древесины, должны выполняться следующие условия и требования: химическая совместимость компонентов и стабильность растворов в условиях их хранения и эксплуатации; экологическая чистота и безопасность как составляющих компонентов, так и составов в готовом виде; высокие функциональные свойства составов; доступность и относительно низкая стоимость компонентов; высокая растворимость основных компонентов составов и их гидролитическая устойчивость; достаточно высокая термическая стойкость растворов, отсутствие летучих и газообразных продуктов при работе с растворами и в процессе эксплуатации обработанной древесины; сохранение цвета, текстуры, эстетических свойств обработанных лесоматериалов; негигроскопичность; отсутствие посторонних запахов; совместимость с клеевыми составами и лакокрасочными материалами.

С учетом вышеперечисленных требований может быть предложена, например, следующая композиция пропиточных и фиксирующих составов:

— пропиточный состав: 1 — аммофос, 2 — фосфат мочевины, 3 — антисептики, 4 — пеногасители (ПАВ), 5 — вода;

— фиксирующий состав: 1 — бишофит, 2 — сульфат алюминия, 3 — щавелевая кислота, 4 — вода. В зависимости от целевого назначения модифицируемой древесины (с целевым назначением связаны характеристики древесины: горючесть, твердость, возможность деревообработки, совместимость с клеями и лакокрасочными материалами, гигроскопичность, устойчивость к ультрафиолету, влагостойкость, биоразрушению и т.д.) могут быть подобраны и другие рецептуры как пропиточных, так и фиксирующих составов (см. Примеры). Изменяя химический состав пропиточных и фиксирующих растворов, их концентрации, режимы и время обработки и другие параметры процесса, возможно получение древесины с заранее заданными свойствами.

В результате обработки фиксирующими растворами исключается возможность вымывания из древесины функциональных компонентов пропиточных растворов, достигается армирование и упрочнение клеточных стенок и других элементов анатомического строения древесины, резко возрастают ее прочностные параметры, снижается гигроскопичность, повышается биостойкость и т.д. Более четверти общей массы полученной древесины приходится на минеральную составляющую. По существу, таким путем на основе древесины создается «минерализованная древесина» — новый конструкционный и строительный материал.

Наиболее полная и равномерная пропитка в предлагаемой технологии достигается при обработке лиственных пород (береза, липа, дуб, осина, тополь, ольха). Смоляные зоны, занимающие значительную часть массы древесины хвойных пород, затрудняют проникновение пропиточных растворов в древесину.

Предлагаемый способ глубокой (сквозной) пропитки древесины обеспечивает невоспламеняемость, огнезащитную эффективность древесины на уровне I группы (по ГОСТ 16363 (НПБ-251)), биологическую устойчивость к поражающему действию паразитических грибов и насекомых, атмосферостойкость, негигроскопичность, высокие прочностные характеристики. Обработанная по нашему способу и технологии древесина мягких и малоценных пород (ольха, тополь и др.) превращается в долговечный высококачественный строительный и конструкционный материал, пригодный для изготовления негорючих дверей, рам, лестниц, арочных перекрытий, паркетной плитки и т.д.

Пример 1. В автоклав помещают расчетное количество лесоматериалов с относительной влажностью 18-25%, аппарат герметизируют и вакуумируют до остаточного давления в 0,08-0,05 МПа. Одновременно с этим проводят вакуумирование и нагревание пропиточного раствора до полной его дегазации в аппарате, сообщающемся с пропиточным автоклавом с вакуумируемой древесиной. Процесс считают законченным, когда достигнутый вакуум сохраняется неизменным в течение 20-30 минут.

После этого горячий пропиточный раствор переводят, сохраняя вакуум в системе, в автоклав с древесиной в таком количестве, чтобы пропиточный материал все время находился под слоем пропиточной жидкости. Поддерживая температуру раствора в пределах 60-70°С и вакуум в течение 3-5 часов, прогревают пиломатериал, после чего вакуум в пропиточном автоклаве сбрасывают, повышают давление до 1,6-2,0 атм и проводят процесс пропитки до прекращения поглощения древесиной пропиточного раствора, на что затрачивается от 3 до 6 часов.

По окончании указанной стадии пропитки давление в автоклаве приводят к атмосферному, избыток пропиточного раствора откачивают в резервную емкость, древесину извлекают и выдерживают для выравнивания концентрации пропиточного раствора во всей массе древесины при комнатной температуре в течение суток. Затем проводят камерную сушку пропитанной древесины.

В результате камерной сушки древесины, пропитанной до 23-% влажности, затем обработки ее фиксирующим раствором методом «горячехолодных» ванн и окончательной сушки до 8% влажности получили «минерализованную» древесину березы с плотностью 0,78 г/см3 (780 кг/м3).

| В приведенном примере зафиксированы следующие параметры: | |

| 1. Относительная влажность древесины | 24,0%; |

| 2 Температура пропиточного раствора перед заливкой: | |

| начальная | 16°С |

| конечная | 70°С |

| 3. Время вакуумирования (дегазации) | 2 ч 20 мин |

| 4. Начальный вакуум (над холодным раствором) | 0,06 МПа |

| 5. Вакуум над нагретым раствором | 0,012 МПа |

| 6. Вакуум над провакуумированной древесиной | 0,073 МПа |

| 7. Время вакуумирования древесины | 1 ч 30 мин |

| 8. Время прогрева древесины под залитым горячим пропиточным раствором | 5 ч |

| 9. Время пропитки древесины после сброса вакуума и повышения давления до 2 атм | |

| 10 ч |

Сохраняя внешний вид, текстуру, более ярко выраженный рисунок годовых колец, модифицированная древесина березы практически не горюча, обладает высокой твердостью, но поддается любым видам деревообработки, хорошо шлифуется и полируется, совместима с клеями и лакокрасочными материалами, не гигроскопична, устойчива к действию ультрафиолета, атмосферной влаги, биоразрушению.

Пример 2. В вакуумный аппарат загружают 1 м3 (645 кг) березового бруса размером 60×80×3400 мм и изначальной влажностью древесины 27%. Штабель лесоматериала фиксируют зажимными приспособлениями, аппарат герметизируют и заливают ˜2 м3 пропиточного раствора, приготовленного по рецептуре №1-«П».

| Рецептура «П-1». | |

| 1. Аммофос | 15,0-18% (мас.) |

| 2. Фосфат мочевины | 5,3-8,5 |

| 3. Пеногасители | 0,3-0,5 |

| 4. Вода | остальное |

Пропиточный раствор готовят путем последовательного растворения в воде вышеперечисленных компонентов веществ и добавлением к нему недостающего количества воды для достижения концентрации пропиточного раствора в пределах 23-26% (мас.), плотность растворов ˜1,14-1,17 г/см3.

После заливки пропиточного раствора в автоклав с древесиной включают нагревательное устройство и доводят температуру раствора до 75-80°С. Древесину прогревают в горячем пропиточном растворе в течение 3-5 часов, в результате чего структурно-анатомические элементы дерева размягчаются, включается вакуумный насос и начинается процесс синхронной дегазации древесины и пропиточного раствора. Постепенно увеличивая вакуум, корректируют интенсивность кипения пропиточного раствора и, охлаждая его, доводят давление в пропиточной камере до уровня 0,05-0,08 МПа. Процесс вакуумирования длится 3-4 часа. О завершении дегазации судят по прекращению падения вакуума в системе после перекрытия вакуумных кранов и отключения вакуумного насоса. С этого момента начинают вести процесс пропитки древесины, для чего вакуум сбрасывают, поднимают давление в аппарате до 1,2-1,3 МПа и ведут пропитку древесины до прекращения снижения уровня пропиточного раствора (контроль — по водомерному устройству). Процесс завершается за 4-5 часов. После завершения процесса пропитки древесины до прекращения снижения уровня пропиточного раствора избыток откачивают в резервную емкость, дают стечь остатку пропиточного раствора, выделившемуся из обработанной древесины, аппарат разгружают, лесоматериал переносят в конвективную сушильную камеру. В результате вышеописанных операций по разности начального и конечного объемов пропиточного раствора находят количество раствора, поглощенного древесиной.

| Результат по вышеописанному примеру: | |

| Изначальная масса древесины: | 645 кг |

| Масса древесины после пропитки | 1370 кг |

| Масса впитавшегося раствора | 725 кг |

| Концентрация раствора с % масс. | 23% |

| Масса сухих компонентов антипиренов и антисептиков, введенных в древесину | |

| 166,7 кг/м3. |

При выполнении всех вышеописанных операций с тем же лесоматериалом, пропиточным раствором, температурными режимами и всеми другими условиями, за исключением стадии предварительного прогрева древесины горячим пропиточным раствором, удается ввести в лесоматериал 43-47 кг/м3 «сухих» компонентов антипиренов-антисептиков (норматив 90-120 кг/м3), что совершенно недостаточно для придания древесине негорючести, огне- и биозащиты, прочностных характеристик.

Пример 3. Готовят пропиточный раствор следующего состава:

| Рецептура «П-2». | |

| 1. Фосфат аммония (однозамещенный) | 130 кг |

| 2. Оксиэтилидендифосфоновая кислота | 30 кг |

| 3. Тринатрийфосфат | 40 кг |

| 4. Карбамид (мочевина) | 40 кг |

| 5. Тетрафторборат аммония | 2 кг |

| 6. Пеногасители («пента-91») | 0,1 кг |

| 7. Вода | 758 л. |

Последующие операции аналогичны описанным в примере №2, с той лишь разницей, что процесс вакуумирования и нагревания пропиточного раствора и вакуумирования древесины ведут в различных аппаратах. В первом аппарате производят нагревание и вакуумную дегазацию пропиточного раствора, повышая вакуум до остаточного давления в автоклаве в пределах 0,05-0,08 МПа.

Во второй автоклав загружают 220 кг (˜0,3 м3) березовых досок с относительной влажность 31% и типоразмерами сортамента 40×280×3300 мм, фиксируют в заданном положении и вакуумируют до остаточного давления 0,048 МПа, после чего, не разгерметезируя оба автоклава, перекачивают горячий дегазированный пропиточный раствор из первого автоклава во второй, с древесиной. Температуру пропиточного раствора поддерживают на уровне 60-65°С в течение 3 часов и после прогрева древесины, сохраняя заданный вакуум, выдерживают еще 1 час. Затем вакуум сбрасывают, создают в автоклаве избыточное давление (˜1,3 МПа) и проводят пропитку древесины до задаваемого уровня поглощения пропиточного раствора, выполняя все технологические операции, описанные в примере №2.

| Зафиксированы следующие параметры: | |

| 1. Исходный объем и масса древесины | 0,3 м3 (220 кг) |

| 2. Изначальная влажность древесины | 31% |

| 3. Геометрические параметры материала | 40×280×3300 мм |

| 4. Изначальный объем введенного в автоклав раствора | 600 л |

| 5. Масса и плотность раствора | m=688 кг, р=1,147 |

| 6. Температура дегазированного раствора | 68°С |

| 7. Время дегазации (вакуумирования) | 1 ч 20 мин |

| 8. Вакуум в аппарате с древесиной после | 0,12 МПа |

| заливки пропиточного раствора | |

| 9. Вакуум перед началом пропитки | 0,073 МПа |

| 10. Время прогрева древесины Σ | 4 часа |

| 11. Время процесса пропитки древесины | 5,5 часа |

| 12. Избыточное давление в момент пропитки | 0,3 МПа |

| 13. Количество впитавшегося в древесину раствора | 167,4 кг |

| 14. Количество введенных в древесины веществ | 40,5 кг (135 кг/м) |

| 15. Плотность высушенной после пропитки древесины | 0,74 (740 кг/м). |

Все последующие операции по сушке пропитанной древесины, обработке фиксирующим раствором, окончательной сушке аналогичны ранее описанному в примере №2.

| Состав «Ф-2». | |

| 1. Кальций хлористый | 10,5-13,0% (мас.) |

| 2. Магний хлористый | 3,5-5,4 |

| 3. Аммоний хлористый | 3,0-6,2 |

| 4. Вода | остальное (до Σ100%) |

Получена древесина с плотностью 762 кг/м3 и характеристиками по таким параметрам, как огнестойкость, горючесть, бактерицидность, твердость (по Шору), атмосферостойкость, гигроскопичность аналогичными древесине, обработанной по примеру 2. Древесина сохранила свой внешний вид и естественный оттенок свежеспиленного дерева, обусловленный присутствием в ней большого количества микрокристаллического фосфата кальция.

1. Способ глубокой пропитки древесины, характеризующийся тем, что осуществляют предварительное вакуумирование при давлении 0,05-0,08 МПа и нагрев пропиточного раствора и древесины в одном вакуумном аппарате, погружая древесину в пропиточный раствор, или в отдельных вакуумных аппаратах, переводя затем пропиточный раствор в вакуумный аппарат с древесиной с сохранением вакуума, выдерживают древесину, погруженную в пропиточный раствор, в вакууме, после чего увеличивают давление в вакуумном аппарате до атмосферного или создают избыточное давление, удаляют пропиточный раствор, после выдерживания древесины осуществляют сушку древесины, осуществляют фиксацию компонентов пропиточного раствора в древесине фиксирующим составом, образующим при взаимодействии с пропиточным раствором термически стабильные и нерастворимые в воде вещества.

2. Способ по п.1, отличающийся тем, что обработку фиксирующим составом производят методом «горячехолодных ванн».

3. Способ по п.1, отличающийся тем, что сушку древесины осуществляют до остаточной влажности 20-25%.

findpatent.ru

способ глубокой пропитки древесины — патент РФ 2339504

Изобретение относится к технологии глубокой пропитки древесины преимущественно лиственных пород для улучшения ее физико-химических и потребительских характеристик. Описан способ глубокой пропитки древесины, в котором осуществляют предварительное вакуумирование при давлении 0,05-0,08 МПа и нагрев пропиточного раствора и древесины в одном вакуумном аппарате, погружая древесину в пропиточный раствор, или в отдельных вакуумных аппаратах, переводя затем пропиточный раствор в вакуумный аппарат с древесиной с сохранением вакуума, выдерживают древесину, погруженную в пропиточный раствор, в вакууме, после чего увеличивают давление в вакуумном аппарате до атмосферного или создают избыточное давление, удаляют пропиточный раствор, после выдерживания древесины осуществляют сушку древесины, осуществляют фиксацию компонентов пропиточного раствора в древесине фиксирующим составом, образующим при взаимодействии с пропиточным раствором термически стабильные и нерастворимые в воде вещества. При этом обработку фиксирующим составом производят методом «горячехолодных ванн», а сушку древесины осуществляют до остаточной влажности 20-25%. Предложенный способ позволяет получить древесину с улучшенными физико-химическими свойствами. 2 н.з.п. ф-лы.

Изобретение относится к разработке защитных армирующих составов и технологии глубокой пропитки древесины преимущественно лиственных пород для улучшения ее физико-химических и потребительских характеристик.

Достоинства древесины как строительного и конструкционного материала хорошо известны. Вместе с тем древесина гигроскопична, легко подвержена разрушительным воздействиям атмосферы, обладает низкой биостойкостью и высокой пожароопасностью.

Их известных способов глубокой пропитки древесины наиболее результативны и важны автоклавно-диффузионные способы (И.Г.Романенков, Ф.А.Левитес. Огнезащита строительных конструкций. М., Стройиздат, 1991, с.129-131). При реализации типичного варианта автоклавно-диффузионной пропитки удается достигать глубины пропитки водных растворов по здоровой заболони древесины до 5 мм. Более глубокому проникновению пропиточного состава в древесину препятствует растворенные в нем газы и, в первую очередь, углекислый газ, растворимость которого в одном объеме воды при 20°С составляет 0,88 объема. В концентрированных пропиточных растворах могут находиться и другие растворенные газы. Попадая из рабочей емкости в вакуумированный автоклав с древесиной, пропиточный раствор тотчас же «вскипает» от бурно выделяющихся из него газов. На границе раздела фаз, между пропиточной жидкостью и поверхностью провакуумированного древесного материала, образуется «газовая подушка», препятствующая или резко снижающая способность проникновения жидкости в поры древесины. Часть раствора, вошедшая в клетки и полости лесоматериала, продолжает выделять в них остаточные количества находящегося в нем газа, поскольку древесина предварительно была вакуумирована. Газовоздушные пробки, образующиеся при этом в клетках и полостях древесины, еще сильнее тормозят процесс пропитки. Операции приходится повторять множество раз, что увеличивает не только время и энергозатраты на пропитку древесины, но и приводит к снижению производительности, а в случае использования в пропиточных составах термически или гидролитически неустойчивых соединений составы могут изменяться от одного цикла вакуумной пропитки к другому.

В патенте RU 2011511 реализован принцип создания градиентного давления между пропиточной жидкостью и древесиной. Процесс пропитки осуществляется в герметично закрытой пропиточной камере, заполненной материалом и пропиточной жидкостью и соединенной с емкостью, в которой создается глубокий вакуум. В момент быстрого (импульсного) соединения вакуумной камеры и пропиточной емкости с помощью специального устройства в пропиточной камере происходит скачкообразное понижение давления. Как следует из данных таблицы, приведенной в указанном патенте, в результате реализации предложенной технологии поглощение защитного и/или окрашивающего раствора (в % к массе древесины) колеблется от 4,36% до 63,8%, в среднем 30-31%), что совершенно недостаточно для придания древесине необходимого уровня огнезащиты, биологической стойкости, механической прочности и других характеристик. Как известно (И.Г.Романенков, Ф.А.Левитес. Огнезащита строительных конструкций. Москва, Стройиздат, 1991 г., с.130-131), для перевода древесины в 1-ю группу огнезащитной эффективности (ГОСТ 13363, НПБ-251) в нее необходимо ввести не менее 90-120 кг антипирена на 1 м3 материала, что при максимально возможных концентрациях наиболее употребительных антипиренов порядка 20-22% должно составить 500-600 кг пропиточного раствора на 1 м3 древесины, т.е. порядка 100-110%.

Как показано в примерах практического применения предлагаемого способа в полупромышленном варианте, уровни поглощения пропиточного раствора достигают 120-150% от массы обрабатываемой древесины, что намного выше средних нормативов, обеспечивающих максимальную огнезащиту.

В патенте FR 2658445, выбранном в качестве прототипа, описывающем способ и технологию обработки древесины или других пористых материалов с целью стабилизации их геометрических параметров, снижения пористости и гигроскопичности, также реализован принцип создания разности давлений между обрабатываемым материалом и пропиточной жидкостью, хорошо известный и применяемый в практике, например, антисептирования и консервирования древесины. Химическая природа пропиточных составов и их поведение в условиях создаваемого в аппарате вакуума (мономеры диаллилфталата, стирола, инициатора реакции полимеризации) не требуют вакуумной обработки с целью их дегазации, поскольку изначально не содержат в себе растворенных газов, мешающих пропитке. В то же время обязательная стадия прогревания древесины и пропиточной жидкости до начала пропитки, необходимая в предлагаемом способе, противопоказана в технологии пропитки древесины мономерами диаллилфталата, стирола, инициаторов их полимеризации, используемых органических растворителей, поскольку повышение температуры ускоряет процесс полимеризации.

Технической задачей изобретения является повышение качества и долговечности пропитки древесины, увеличение глубины и равномерности фиксации компонентов пропиточных растворов.

Технический результат достигается в способе глубокой пропитки древесины, включающем предварительное вакуумирование и нагрев пропиточных растворов, предварительное вакуумирование и нагрев древесины, пропитку древесины, обработку фиксирующими составами. При этом предварительное вакуумирование и нагрев пропиточных растворов и древесины осуществляются в одном вакуумном аппарате, погружая древесину в пропиточный раствор, или в отдельных вакуумных аппаратах, переводя затем пропиточный раствор в вакуумный аппарат с древесиной с сохранением вакуума. Предварительное вакуумирование осуществляют при давлении 0,05-0,08 МПа. Выдерживают древесину, погруженную в пропиточный раствор, в вакууме, после чего увеличивают давление в вакуумном аппарате до атмосферного или создают избыточное давление. По завершении пропитки удаляют пропиточный раствор, осуществляют сушку древесины, производят обработку древесины фиксирующими составами методом «горячехолодных ванн». В качестве фиксирующих используют составы, образующие при взаимодействии с пропиточными растворами термически стабильные и нерастворимые в воде вещества. Сушку древесины осуществляют до остаточной влажности 20-25% после выдерживания древесины.

Способ осуществляют следующим образом.

Стадия предварительного вакуумирования

Пропиточный раствор вакуумируют в отдельном вакуумном аппарате до установления постоянного, не изменяющегося во времени давления порядка 0,05-0,08 МПа, раствор нагревают и, сохраняя вакуум, переводят в вакуумный аппарат с древесиной, аналогичным образом предварительно провакуумированной и прогретой. Предварительное вакуумирование пропиточного раствора и древесины может производиться в одном вакуумном аппарате, при этом древесина погружается в нагретый пропиточный раствор, после чего создают вакуум.

В результате происходит дегазация пропиточных растворов и древесины, что исключает возможность образования «газовых пробок» в древесине в последующем процессе ее вакуумной пропитки и обеспечивает полную (сквозную) пропитку в одном цикле.

Стадия пропитки

После заливки провакуумированной древесины расчетным количеством дегазированного пропиточного раствора подачу его прекращают, пропиточный аппарат отключают от вакуумного аппарата с древесиной. Поддерживают вакуум в течение 3-4 часов. Затем вакуум сбрасывают до атмосферного давления или создают над пропиточной жидкостью избыточное (до 2 атмосфер) давление и проводят пропитку древесины до прекращения понижения уровня раствора, т.е. до прекращения его поглощения древесиной. До окончания процесса пропитки лесоматериал все время должен находиться под слоем пропиточной жидкости. По окончании пропитки пропиточный раствор удаляют.

Стадия выдерживания и сушки

За время пропитки пропиточный раствор не успевает проникнуть и равномерно распределиться во всех анатомических структурах обработанного материала. Поэтому пропитанную древесину выдерживают в течение суток при комнатной температуре, после чего проводят его камерную сушку.

Как известно, сырая древесины березы (доски, брус) практически не поддается «принудительной» сушке, подвергаясь растрескиванию, короблению, продольным поперечным деформациям. Даже при соблюдении самых мягких режимов ее высушивания в сушильных камерах процент брака составляет 50-60%.

Обработанная предлагаемым способам древесина березы, ольхи, тополя и других лиственных пород легко и без всяких дефектов подвергается сушке в сушилках любого типа, даже в самых жестких температурных режимах. На самых ранних стадиях сушки вследствие испарения части воды из обработанной древесины в клетках, полостях, проводящих пучках и прочих структурно-анатомических ее элементах концентрация пропиточного раствора достигает предела его насыщения и начинается процесс микрокристаллизации введенных в древесину веществ. Происходит армирование, своеобразное «цементирование» клеточных стенок, целлюлозных волокон древесины микрокристаллами компонентов пропиточного состава. Материал упрочняется, теряет способность к растрескиванию, короблению, продольным и поперечным деформациям. По существу, уже на промежуточных стадиях сушки древесина становится качественно новым материалом. Дальнейшую сушку (по требуемой по технологическому режиму 25-30% влажности) становится возможным вести в жестких режимах, сокращая время и сберегая энергоресурсы в 3-4 раза.

После конвективной сушки до уровня 25-30% влажности древесину подвергают последней технологической операции — фиксированию введенных в нее компонентов.

Стадия фиксации

Древесину загружают в пропиточные ванны, заливают горячим раствором фиксирующего состава и проводят пропитку в режиме метода «горячехолодных ванн». По количеству поглощенного раствора определяют завершение процесса фиксации.

Сущность фиксирования сводится к погружению извлекаемого из конвективной сушильной камеры горячего (t70°С) лесоматериала, сразу же переносимого в холодную ванну с фиксирующим раствором.

Типовой состав фиксирующего раствора «Ф-1».

| 1. Бишофит | 8,5-9,7% (мас.) |

| 2. Сульфат алюминия | 13,5-16,0 |

| 3. Щавелевая кислота | 1,04-1,6 |

| 4. Вода | остальное |

Вследствие резкого охлаждения горячей древесины при погружении ее в холодную ванну с раствором «Ф-1» в полостях древесины происходит разрежение, т.е. создается вакуум. Глубина его не столь значительна, как при вакуумной пропитке, однако достаточна для поглощения 60-80 кг фиксирующего раствора на 1 м3 древесины. Входя в химическое взаимодействие с ранее введенными веществами (аммофос, фосфат мочевины), компоненты фиксирующего раствора превращаются в практически нерастворимые, химически стойкие и высокоплавкие соли: фосфаты алюминия, магний аммоний фосфат, оксалаты магния. Все эти вещества также являются эффективными антипиренами, антисептиками и «цементирующими» материалами. Образовавшись в древесине, эти нерастворимые соединения создают непреодолимый барьер как на пути изначально введенных компонентов наружу, так и пути атмосферной влаги, осадков, прочих разрушительных компонентов атмосферы внутрь дерева, т.е. выполняют роль защитного экрана, одновременно цементируя, упрочняя древесину, защищая ее от огня и биоповреждений. Древесину подвергают дальше окончательной сушке.

При выборе химических веществ для пропиточных и фиксирующих растворов, пригодных для вакуумной пропитки древесины, должны выполняться следующие условия и требования: химическая совместимость компонентов и стабильность растворов в условиях их хранения и эксплуатации; экологическая чистота и безопасность как составляющих компонентов, так и составов в готовом виде; высокие функциональные свойства составов; доступность и относительно низкая стоимость компонентов; высокая растворимость основных компонентов составов и их гидролитическая устойчивость; достаточно высокая термическая стойкость растворов, отсутствие летучих и газообразных продуктов при работе с растворами и в процессе эксплуатации обработанной древесины; сохранение цвета, текстуры, эстетических свойств обработанных лесоматериалов; негигроскопичность; отсутствие посторонних запахов; совместимость с клеевыми составами и лакокрасочными материалами.

С учетом вышеперечисленных требований может быть предложена, например, следующая композиция пропиточных и фиксирующих составов:

— пропиточный состав: 1 — аммофос, 2 — фосфат мочевины, 3 — антисептики, 4 — пеногасители (ПАВ), 5 — вода;

— фиксирующий состав: 1 — бишофит, 2 — сульфат алюминия, 3 — щавелевая кислота, 4 — вода. В зависимости от целевого назначения модифицируемой древесины (с целевым назначением связаны характеристики древесины: горючесть, твердость, возможность деревообработки, совместимость с клеями и лакокрасочными материалами, гигроскопичность, устойчивость к ультрафиолету, влагостойкость, биоразрушению и т.д.) могут быть подобраны и другие рецептуры как пропиточных, так и фиксирующих составов (см. Примеры). Изменяя химический состав пропиточных и фиксирующих растворов, их концентрации, режимы и время обработки и другие параметры процесса, возможно получение древесины с заранее заданными свойствами.

В результате обработки фиксирующими растворами исключается возможность вымывания из древесины функциональных компонентов пропиточных растворов, достигается армирование и упрочнение клеточных стенок и других элементов анатомического строения древесины, резко возрастают ее прочностные параметры, снижается гигроскопичность, повышается биостойкость и т.д. Более четверти общей массы полученной древесины приходится на минеральную составляющую. По существу, таким путем на основе древесины создается «минерализованная древесина» — новый конструкционный и строительный материал.

Наиболее полная и равномерная пропитка в предлагаемой технологии достигается при обработке лиственных пород (береза, липа, дуб, осина, тополь, ольха). Смоляные зоны, занимающие значительную часть массы древесины хвойных пород, затрудняют проникновение пропиточных растворов в древесину.

Предлагаемый способ глубокой (сквозной) пропитки древесины обеспечивает невоспламеняемость, огнезащитную эффективность древесины на уровне I группы (по ГОСТ 16363 (НПБ-251)), биологическую устойчивость к поражающему действию паразитических грибов и насекомых, атмосферостойкость, негигроскопичность, высокие прочностные характеристики. Обработанная по нашему способу и технологии древесина мягких и малоценных пород (ольха, тополь и др.) превращается в долговечный высококачественный строительный и конструкционный материал, пригодный для изготовления негорючих дверей, рам, лестниц, арочных перекрытий, паркетной плитки и т.д.

Пример 1. В автоклав помещают расчетное количество лесоматериалов с относительной влажностью 18-25%, аппарат герметизируют и вакуумируют до остаточного давления в 0,08-0,05 МПа. Одновременно с этим проводят вакуумирование и нагревание пропиточного раствора до полной его дегазации в аппарате, сообщающемся с пропиточным автоклавом с вакуумируемой древесиной. Процесс считают законченным, когда достигнутый вакуум сохраняется неизменным в течение 20-30 минут.

После этого горячий пропиточный раствор переводят, сохраняя вакуум в системе, в автоклав с древесиной в таком количестве, чтобы пропиточный материал все время находился под слоем пропиточной жидкости. Поддерживая температуру раствора в пределах 60-70°С и вакуум в течение 3-5 часов, прогревают пиломатериал, после чего вакуум в пропиточном автоклаве сбрасывают, повышают давление до 1,6-2,0 атм и проводят процесс пропитки до прекращения поглощения древесиной пропиточного раствора, на что затрачивается от 3 до 6 часов.

По окончании указанной стадии пропитки давление в автоклаве приводят к атмосферному, избыток пропиточного раствора откачивают в резервную емкость, древесину извлекают и выдерживают для выравнивания концентрации пропиточного раствора во всей массе древесины при комнатной температуре в течение суток. Затем проводят камерную сушку пропитанной древесины.

В результате камерной сушки древесины, пропитанной до 23-% влажности, затем обработки ее фиксирующим раствором методом «горячехолодных» ванн и окончательной сушки до 8% влажности получили «минерализованную» древесину березы с плотностью 0,78 г/см3 (780 кг/м 3).

| В приведенном примере зафиксированы следующие параметры: | |

| 1. Относительная влажность древесины | 24,0%; |

| 2 Температура пропиточного раствора перед заливкой: | |

| начальная | 16°С |

| конечная | 70°С |

| 3. Время вакуумирования (дегазации) | 2 ч 20 мин |

| 4. Начальный вакуум (над холодным раствором) | 0,06 МПа |

| 5. Вакуум над нагретым раствором | 0,012 МПа |

| 6. Вакуум над провакуумированной древесиной | 0,073 МПа |

| 7. Время вакуумирования древесины | 1 ч 30 мин |

| 8. Время прогрева древесины под залитым горячим пропиточным раствором | 5 ч |

| 9. Время пропитки древесины после сброса вакуума и повышения давления до 2 атм | |

| 10 ч | |

Сохраняя внешний вид, текстуру, более ярко выраженный рисунок годовых колец, модифицированная древесина березы практически не горюча, обладает высокой твердостью, но поддается любым видам деревообработки, хорошо шлифуется и полируется, совместима с клеями и лакокрасочными материалами, не гигроскопична, устойчива к действию ультрафиолета, атмосферной влаги, биоразрушению.

Пример 2. В вакуумный аппарат загружают 1 м3 (645 кг) березового бруса размером 60×80×3400 мм и изначальной влажностью древесины 27%. Штабель лесоматериала фиксируют зажимными приспособлениями, аппарат герметизируют и заливают 2 м3 пропиточного раствора, приготовленного по рецептуре №1-«П».

| Рецептура «П-1». | |

| 1. Аммофос | 15,0-18% (мас.) |

| 2. Фосфат мочевины | 5,3-8,5 |

| 3. Пеногасители | 0,3-0,5 |

| 4. Вода | остальное |

Пропиточный раствор готовят путем последовательного растворения в воде вышеперечисленных компонентов веществ и добавлением к нему недостающего количества воды для достижения концентрации пропиточного раствора в пределах 23-26% (мас.), плотность растворов 1,14-1,17 г/см 3.

После заливки пропиточного раствора в автоклав с древесиной включают нагревательное устройство и доводят температуру раствора до 75-80°С. Древесину прогревают в горячем пропиточном растворе в течение 3-5 часов, в результате чего структурно-анатомические элементы дерева размягчаются, включается вакуумный насос и начинается процесс синхронной дегазации древесины и пропиточного раствора. Постепенно увеличивая вакуум, корректируют интенсивность кипения пропиточного раствора и, охлаждая его, доводят давление в пропиточной камере до уровня 0,05-0,08 МПа. Процесс вакуумирования длится 3-4 часа. О завершении дегазации судят по прекращению падения вакуума в системе после перекрытия вакуумных кранов и отключения вакуумного насоса. С этого момента начинают вести процесс пропитки древесины, для чего вакуум сбрасывают, поднимают давление в аппарате до 1,2-1,3 МПа и ведут пропитку древесины до прекращения снижения уровня пропиточного раствора (контроль — по водомерному устройству). Процесс завершается за 4-5 часов. После завершения процесса пропитки древесины до прекращения снижения уровня пропиточного раствора избыток откачивают в резервную емкость, дают стечь остатку пропиточного раствора, выделившемуся из обработанной древесины, аппарат разгружают, лесоматериал переносят в конвективную сушильную камеру. В результате вышеописанных операций по разности начального и конечного объемов пропиточного раствора находят количество раствора, поглощенного древесиной.

| Результат по вышеописанному примеру: | |

| Изначальная масса древесины: | 645 кг |

| Масса древесины после пропитки | 1370 кг |

| Масса впитавшегося раствора | 725 кг |

| Концентрация раствора с % масс. | 23% |

| Масса сухих компонентов антипиренов и антисептиков, введенных в древесину | |

| 166,7 кг/м3. | |

При выполнении всех вышеописанных операций с тем же лесоматериалом, пропиточным раствором, температурными режимами и всеми другими условиями, за исключением стадии предварительного прогрева древесины горячим пропиточным раствором, удается ввести в лесоматериал 43-47 кг/м3 «сухих» компонентов антипиренов-антисептиков (норматив 90-120 кг/м 3), что совершенно недостаточно для придания древесине негорючести, огне- и биозащиты, прочностных характеристик.

Пример 3. Готовят пропиточный раствор следующего состава:

| Рецептура «П-2». | |

| 1. Фосфат аммония (однозамещенный) | 130 кг |

| 2. Оксиэтилидендифосфоновая кислота | 30 кг |

| 3. Тринатрийфосфат | 40 кг |

| 4. Карбамид (мочевина) | 40 кг |

| 5. Тетрафторборат аммония | 2 кг |

| 6. Пеногасители («пента-91») | 0,1 кг |

| 7. Вода | 758 л. |

Последующие операции аналогичны описанным в примере №2, с той лишь разницей, что процесс вакуумирования и нагревания пропиточного раствора и вакуумирования древесины ведут в различных аппаратах. В первом аппарате производят нагревание и вакуумную дегазацию пропиточного раствора, повышая вакуум до остаточного давления в автоклаве в пределах 0,05-0,08 МПа.

Во второй автоклав загружают 220 кг (0,3 м 3) березовых досок с относительной влажность 31% и типоразмерами сортамента 40×280×3300 мм, фиксируют в заданном положении и вакуумируют до остаточного давления 0,048 МПа, после чего, не разгерметезируя оба автоклава, перекачивают горячий дегазированный пропиточный раствор из первого автоклава во второй, с древесиной. Температуру пропиточного раствора поддерживают на уровне 60-65°С в течение 3 часов и после прогрева древесины, сохраняя заданный вакуум, выдерживают еще 1 час. Затем вакуум сбрасывают, создают в автоклаве избыточное давление (1,3 МПа) и проводят пропитку древесины до задаваемого уровня поглощения пропиточного раствора, выполняя все технологические операции, описанные в примере №2.

| Зафиксированы следующие параметры: | |

| 1. Исходный объем и масса древесины | 0,3 м3 (220 кг) |

| 2. Изначальная влажность древесины | 31% |

| 3. Геометрические параметры материала | 40×280×3300 мм |

| 4. Изначальный объем введенного в автоклав раствора | 600 л |

| 5. Масса и плотность раствора | m=688 кг, р=1,147 |

| 6. Температура дегазированного раствора | 68°С |

| 7. Время дегазации (вакуумирования) | 1 ч 20 мин |

| 8. Вакуум в аппарате с древесиной после | 0,12 МПа |

| заливки пропиточного раствора | |

| 9. Вакуум перед началом пропитки | 0,073 МПа |